2564

.pdf

Рис. 2. Установка роторного бурения, используемая для бурения на большие глубины

41

Бурильный инструмент (долото), бурильные трубы и ведущая труба подвешены на крюке талевой системы, с помощью которой можно осуществлять его подъем и спуск. Для подъема и разъединения труб имеется вышка.

Во время бурения газовой скважины колонну труб непрерывно опускают (осуществляют подачу бурильного инструмента). При бурении многое зависит от поддержания правильного давления на долото и скорости вращения буровой колонны. Скорость проходки при роторном бурении изменяется в широких пределах в зависимости от характера разбуриваемых пород, глубины скважины, качества оборудования и мастерства бурильщика. В плотных известняках или хорошо сцементированных песчаниках скорость проходки не превосходит 30 см/ч, а в мягких отложениях может достигать 24 м/ч. Когда долото снашивается, буровую колонну развинчивают в "свечи" длиной 25-40 м, а после смены изношенного долота свечи вновь соединяют и опускают в скважину.

Стенки образовавшейся скважины укрепляют стальными обсадными трубами (рис. 2).

Первую колонну обсадных труб называют кондуктором. В зависимости от геологического разреза трубы кондуктора диаметром 225...400 мм опускают на различную глубину, но обычно не ниже 300 м. Пространство между скважиной и колонной кондуктора заливают цементом до выхода последнего на поверхность. Это обеспечивает надежное крепление скважины, препятствует обрушению верхних наиболее рыхлых пород и предохраняет скважину от проникания в нее воды из верхних пластов.

Вторая колонна обсадных труб, опускаемая внутри кондуктора, является эксплуатационной с диаметром труб 125...200 мм. В большинстве случаев ее опускают в продуктивный пласт. Пространство между эксплуатационной колонной и скважиной, начиная от низа колонны, заливают цементом с выходом его в кольцевое пространство между труба-

42

ми на 20... 30 м. Обсадная колонна предохраняет скважину от обрушения и проникания в продуктивный пласт воды из верхних горизонтов, а также предохраняет газоносный пласт от потерь газа в вышележащие слои, если они состоят из пористых пород или имеют трещины. Насосом по бурильным трубам нагнетают промывочный раствор. Он проходит через специальные отверстия в долоте и направляется непосредственно в забой со скоростью 15... 30 м/с. В результате этого забой интенсивно омывается, а промывочный раствор по кольцевому зазору между бурильными трубами и стенками скважины выносит из забоя на поверхность земли частицы выбуренной породы. Из скважины промывочный раствор стекает по наклонному желобу (где из него осаждается выбуренная порода) и попадает в приемный чан, откуда буровым насосом его вновь подают в скважину. Промывочный раствор используют не только для выноса частиц породы из забоя: тонкий слой глины, которая входит в состав промывочного раствора, откладываясь на стенках скважины, укрепляет их и предохраняет от обвалов. Кроме того, промывочный раствор оказывает на продуктивный пласт давление, тем самым предохраняя скважину от преждевременных газовых выбросов.

Эффективность глубокого роторного бурения зависит от поддержания подходящей вязкости и плотности бурового раствора. Этот раствор не только поднимает к поверхности частицы разбуренной породы (шлам), но также выполняет роль смазки и охлаждения колонны буровых труб и долота; он же образует глинистую корку на стенках скважины, которая изолирует пористые пласты от проникновения в них бурового раствора. Иногда вместо водного бурового раствора используется раствор на нефтяной основе. Для получения и стабилизации необходимых физических свойств буровых растворов часто используются различные химические реагенты и добавки, такие, как тонкоперетертые порошки тяжелых минералов (обычно барита) и тонкодисперсные коллоидные глины.

43

Разновидностью вращательного бурения является бурение с помощью турбобура. При роторном бурении приводной двигатель находится на поверхности земли и с помощью ротора приводит во вращение всю колонну труб с долотом на забое. При турбинном бурении двигатель турбобура с буровым долотом крепится к низу колонны труб. В буровую колонну закачивается буровой раствор, который приводит в движение турбину и тем самым вращает долото. Поднимающийся к поверхности в затрубном пространстве (между стенками скважины и буровой колонной) буровой раствор, как и при роторном бурении, выносит из скважины шлам и играет роль смазки. В разных горно-геологических условиях и при разных глубинах применяются те или иные виды вращательного бурения и их комбинации.

Обычно планируется бурение вертикальной и прямолинейной скважины, но при бурении часто происходит отклонение от вертикали или ствол скважины изгибается. Существуют специальные скважинные приборы для определения участков такого отклонения. В некоторых случаях, напротив, ставится цель отклонения от вертикали для того, чтобы достичь объекта на расстоянии, отстоящем в несколько десятков или сотен метров по горизонтали от расположения устья скважины. Таким образом, забой скважины может уходить от устья на километр или более, например, от берега под дно океана, озера или реки.

При современной технологии бурения есть возможность точно контролировать наклон скважины при незначительных дополнительных затратах. Благодаря этому в последнее время существенно увеличилось число направленных и горизонтальных эксплуатационных скважин.

Преимущества направленного бурения:

- позволяет добиться лучшего охвата пласта сеткой скважин, пробуренной с одной (центральной) позиции;

44

-открывает большую длину пласта в одной скважине. Дебит горизонтальных скважин обычно в 2—4 раза выше дебита вертикальных скважин;

-позволяет отклонять скважину в нужном направлении, чтобы избежать опасностей, с которыми сталкиваются при бурении, таких как, например, поступающий с небольших глубин газ или пересечение траекторий других скважин;

-обеспечивает простое и легко контролируемое забуривание бокового ствола. Такие боковые стволы могут буриться для обнаружения различного рода целей, например нефтенасыщенных линз, зон с потенциально высокой продуктивностью, или же при возникновении непредвиденных технических проблем в данной скважине.

Современное оборудование для направленного бурения включает в себя забойный двигатель с отклонителем и прибор для измерения забойных параметров в процессе бурения. Забойный двигатель положительного вытеснения работает на основе использования гидравлической силы раствора, возникающей во время циркуляции. Двигатель приводит в действие бурильное долото, в то время как бурильная колонна находится в стационарном положении. Отклонитель двигателя поворачивают в нужном направлении путем манипулирования бурильной колонной с поверхности. После этого бурение начинают без вращения колонны с поверхности. Буровое устройство затем изгибают в заданном направлении. После того как достигнут заданный угол изгиба, вся колонна опять начинает вращаться, образуя прямое отверстие. Если скважина предположительно достигла нужного направления и наклона, то двигатель можно убрать, а направление поддерживать путем установки стабилизаторов в колонне. Измерение забойных параметров, получение данных об изгибе, наклоне и азимуте скважины по отношению к поверхности обеспечиваются использованием забойных датчиков и системы пульсации бурового раствора, создающей пульсирующее давление в циркуля-

45

ционной системе раствора. Воспринимающие пульсирующее давление датчики подают сигналы на компьютеры, которые преобразуют их в требуемые выходные данные.

Последнее слово в технологии направленного бурения

— ротационные регулируемые системы (РРС), позволяющие направлять скважину на заданные цели при одновременном вращении с поверхности бурового долота.

3.4. Конструкция газовых скважин

На конструкцию газовых скважин оказывают влияние геологические условия месторождения, предполагаемый дебит скважины и состав добываемого газа.

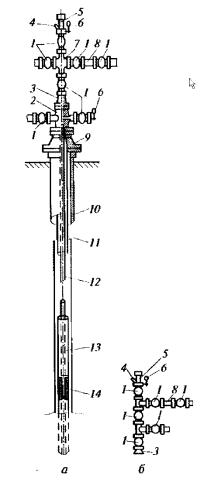

Подземная часть скважины (рис. 3, а) состоит из нескольких колонн труб. Колонна труб кондуктора 10 служит для предохранения от размывания и обрушения пород. Длина колонны не превышает 200 м. Колонна обсадных (защитных) труб 11 предназначена для предохранения стенок скважины от обрушения и изоляции газоносного пласта от вышележащих пород. Для предотвращения затопления газоносного пласта подземными водами затрубное пространство 13 заполняют цементным раствором. В зависимости от характера пород, наличия или отсутствия в них подземных вод обсадные трубы опускают либо на всю длину ствола до газоносного ствола, либо на меньшую глубину, оставляя нижнюю часть ствола незакрепленной. В последнем случае незакрепленная часть ствола должна состоять из твердых пород, не дающих осыпей и не содержащих подземных вод. Если газоносный пласт состоит из сыпучих пород, например песка или рыхлого песчаника, то обсадочные трубы опускают таким образом, чтобы они перекрывали сыпучий слой пласта.

46

Рис. 3 - Схема газовой скважины и ее фонтанной арматуры:

а — крестовой; б — тройниковой; 1 — задвижка; 2, 7 — крестовины; 3 — переходная катушка; 4 — термометр; 5 — буфер-патрубок; 6 — манометр; 8 — штуцер; 9 — пьедестал; 10 — труба кондуктора; 11 — обсадная труба; 12 — фонтанная труба; 13 — затрубное пространство; 14 — пакер

47

Для обеспечения проникновения газа из пласта в скважину на участке обсадной трубы, проходящей через газоносный пласт, устанавливают щелевой фильтр.

Внутри обсадных труб подвешивают колонну фонтанных труб 12, по которым газ из пласта выходит на поверхность земли. Иногда роль фонтанных труб выполняет колонна обсадных труб, т.е. выход газа на поверхность земли происходит через эту колонну труб. В скважинах подобной конструкции обсадные трубы находятся под давлением газоносного пласта, которое в некоторых случаях значительно. При этом обсадные трубы подвергаются истирающему воздействию твердых частиц песка, извлекаемого вместе с газом, а также коррозирующему воздействию сероводорода, который иногда входит в состав добываемого природного газа. Все это приводит к быстрому износу обсадных труб и выходу скважины из строя, так как замена зацементированных обсадных труб практически невозможна.

Фонтанные трубы, диаметр которых значительно меньше обсадных, выдерживают более высокое давление газа

ив случае необходимости могут быть заменены новыми.

Вкольцевом пространстве между фонтанными и обсадными трубами устанавливается уплотнение — пакер 14. Это уплотнение предохраняет обсадные трубы от воздействия на них газа, содержащего сероводород, снижает давление газа на обсадные трубы, предотвращает затопление газоносного пласта подземными водами.

На устье скважины устанавливается фонтанная арматура, служащая для герметизации скважины, контроля и регулирования ее работы. В устьевое оборудование скважины, изображенной на рисунке 3а, входят следующие элементы: пьедестал 9, к которому подвешиваются обсадные трубы и на котором монтируется все основное оборудование; крестовина 2, к верхнему патрубку которой подвешиваются фонтанные трубы (боковые ответвления крестовины позволяют контролировать

48

и регулировать давление газа в кольцевом пространстве между обсадными и фонтанными трубами); переходная катушка 3, служащая для перехода с большего диаметра на меньший; задвижки 1; крестовина фонтанной «елки» 7; штуцер 8, служащий для регулирования отбора газа из скважины; буферпатрубок 5 с манометром 6 и термометром 4.

Различают два вида расположения фонтанной арматуры: крестовое (см. рис. 3, а) и тройниковое (рис. 3, б). При крестовом расположении арматуры элементы оборудования размещены ниже и симметричнее, чем при тройниковом. Это создает удобство при эксплуатации. Нагрузка от оборудования на устье скважины при крестовом расположении арматуры распределяется равномерно. В тех случаях, когда возможен износ фонтанной арматуры, например механический или вследствие коррозирующего воздействия сероводорода, обязательно применение тройникового расположения арматуры. При этом постоянно эксплуатируется верхнее ответвление, а нижнее является резервным на случай ремонта верхнего ответвления.

3.5. Эксплуатация газовых скважин

Одним из основных условий эксплуатации газовых скважин является определение и поддержание оптимального эксплуатационного дебита скважины. Различают свободный дебит, который может дать скважина при полностью открытой задвижке, соединенной с атмосферой, и эксплуатационный дебит, который составляет только часть свободного.

Эксплуатационный дебит, выражаемый в процентах от свободного дебита скважины, различен для разных скважин и не остается постоянным даже для одной скважины в процессе ее эксплуатации. На процент отбора оказывают влияние характер газоносного пласта, давление газа в пласте, режим газового месторождения. Газоносные пласты, состоящие из твердых

49

пород, допускают более высокий отбор газа по сравнению с пластами из слабых и сыпучих пород. Объясняется это следующим. Более высокий отбор обусловливает большую скорость газа; при такой скорости поток газа будет увлекать за собой частицы рыхлых пород, что может привести к образованию пробок.

Между давлением газа в пласте и эксплуатационным дебитом существует обратная зависимость: чем выше давление газа в пласте, тем меньше должен быть эксплуатационный дебит. При высоком давлении создается большая скорость движения газа в скважине, а следовательно, больше унос из пласта частиц породы, износ оборудования скважины и возможность образования пробок.

В процессе отбора газа из скважины давление в газоносном пласте падает. По мере падения давления эксплуатационный дебит увеличивают, доводя его до 100 % к концу периода эксплуатации скважины.

Режим газового месторождения существенным образом влияет на эксплуатационный дебит. Различают два режима чисто газовых месторождений: гидравлический и газовый.

При гидравлическом режиме движущей силой, перемещающей газ по скважине на поверхность земли, является давление водяного пласта.

При газовом режиме газ перемещается под действием силы давления, под которым он находится в пласте, а сохранение давления в течение периода эксплуатации скважины обусловлено сжимаемостью газа. В месторождениях с газовым режимом может быть допущен больший эксплуатационный дебит, чем при гидравлическом режиме. Это объясняется тем, что движение воды по пласту значительно медленнее, чем движение газа, и в случае большого эксплуатационного дебита возможно обводнение скважины, а иногда и целого района промысла, прилегающего к скважине.

50