2564

.pdf-предохранительную — для предупреждения возможности повышения давления газа сверх установленных пределов;

-арматуру обратного действия — для предотвращения движения газа в обратном направлении;

-аварийную и отсечную — для автоматического прекращения движения газа к аварийному участку при нарушении заданного режима.

Большинство видов арматуры состоит из запорного или дроссельного устройства. Эти устройства представляют собой закрытый крышкой корпус, внутри которого перемещается затвор. Перемещение затвора внутри корпуса относительно его седел изменяет площадь прохода газа, что сопровождается изменением гидравлического сопротивления.

В запорных устройствах поверхности затвора и седла, соприкасающиеся во время отключения частей газопровода, называют уплотнительными. В дроссельных устройствах поверхности затвора и седла, образующие регулируемый проход для газа, называют дроссельными.

К запорным устройствам относятся трубопроводная арматура (краны, задвижки, вентили), гидравлические задвижки

изатворы, а также быстродействующие (отсечные) устройства с пневматическим или магнитным приводом.

Запорные устройства должны обеспечивать:

-герметичность отключения;

-минимальные потери давления в открытом положе-

нии;

-удобство обслуживания и ремонта.

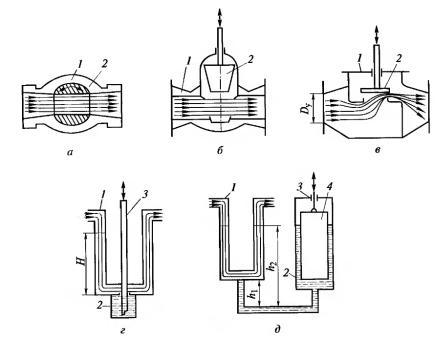

Принципиальные схемы работы различных запорных устройств приведены на рис. 14.

91

Рис. 14. Принципиальные схемы работы запорных устройств:

а- кран; б - задвижка; в — вентиль; г - гидрозатвор;

д— гидравлическая задвижка; 1 — корпус; 2 - запирающий орган; 3 — трубка для заливки воды; 4 — плунжер

Запирающий орган (затвор) крана (рис. 14, а) представляет собой пробку, вращающуюся в корпусе вокруг своей оси. В шаровых кранах пробка имеет шарообразную форму, а в остальных - форму усеченного конуса. Имеющееся в пробке сквозное отверстие в шаровых кранах круглое, а в остальных

— щелевидное. Для полного открытия пробку необходимо повернуть на 90°.

Проход в задвижке (рис. 14, б) перекрывается затвором, имеющим форму плоского диска или клина и передвигающимся в плоскости, перпендикулярной направлению движения га-

92

за. Для полного открытия затвор выдвигают на расстояние, равное условному диаметру прохода.

Вентильный затвор (рис. 14, в) перемещается вдоль оси седла, и дли полного открытия его достаточно поднять на четверть условного прохода.

В гидрозатворе и гидравлической задвижке (рис. 14, г, д) затвором служит вода, высота столба которой должна превышать максимальное давление (300 мм вод. ст.) в газопроводе.

Привод к затворам запорных устройств может быть ручным, механическим, пневматическим и гидравлическим, электрическим и электромагнитным.

На газопроводах наиболее часто используют краны и задвижки, значительно реже — вентили с ручным приводом, гидрозатворы и гидравлические задвижки.

Автоматизация процесса сжигания газа обусловила применение вентилей и клапанов с электромагнитным приводом.

Арматура и соединительные части трубопроводов характеризуются условным и рабочим давлениями.

Под условным давлением понимается наибольшее избыточное рабочее давление, при котором обеспечивается длительная работа арматуры при температуре среды 20 °С.

Под рабочим понимается наибольшее избыточное давление, при котором обеспечивается длительная работа арматуры при рабочей температуре проводимой среды.

Под пробным понимается избыточное давление, при котором арматура должна подвергаться гидравлическому испытанию на прочность и плотность водой при температуре не выше 100 °С.

Запорные устройства, устанавливаемые на газопроводах, должны соответствовать газовой среде.

Краны. Применяемые на газопроводах краны различают по способу присоединения муфтовые, цапковые, фланцевые и

93

с концами под приварку; форме затвора — конические, цилиндрические и шаровые; способу уплотнения — натяжные и сальниковые; проходу в пробке — полнопроходные и суженные; применению смазки — со смазкой и без нее; приводу — с управлением ручным, гидравлическим, пневматическим и электрическим.

Краны более компактны, чем задвижки и вентили, их уплотнительные поверхности меньше подвержены внутренней коррозии и эрозии. Конструкция кранов позволяет повышать их герметичность смазкой уплотнительных поверхностей. К недостаткам кранов относят трудность их притирки, возможность заедания пробки в корпусе и легкую повреждаемость твердыми частицами запирающих поверхностей. Эти недостатки особенно проявляются у кранов больших размеров, поэтому при условном проходе свыше 80 мм применяют только краны с уплотняющей принудительной смазкой и шаровые.

Площадь проходного сечения пробки в газовых кранах должна составлять не менее 0,7 площади условного прохода.

Задвижки. По устройству затвора различают задвижки параллельные и клиновые, по устройству подъема затвора — задвижки с выдвижным и невыдвижным шпинделем, по приводу задвижки с ручным, электрическим, пневматическим и гидравлическим управлением.

Вентили. Для вентилей характерны обеспечение хорошей герметичности и небольшой ход тарелки клапана, необходимый для полного открытия затвора.

Вентили устанавливают на газопроводе так, чтобы поток газа был направлен под тарелку клапана. Наиболее широко вентили применяются в установках по газификации сжиженных углеводородных газов. Применение вентилей ограничивается гидравлическим сопротивлением.

Гидравлические затворы являются простым и плотным запорным устройством для подземных газопроводов низкого давления. Преимущества гидрозатвора: отсутствие необходи-

94

мости в сооружении колодца, надежность и плотность отключения, возможность использования в качестве сборников конденсата.

5.5. Защита газопроводов от коррозии

Коррозией металлов называется разрушение металлических поверхностей под влиянием химического или электрохимического воздействия окружающей среды.

Коррозии могут подвергаться наружные и внутренние поверхности труб. Коррозия внутренних поверхностей происходит в результате взаимодействия металла н присутствии влаги с такими агрессивными компонентами, как сероводород и кислород.

Очистка газа от сероводорода и кислорода практически устраняет коррозию внутренних поверхностей труб.

Наибольшую опасность представляет коррозия внешних поверхностей подземных газопроводов. В зависимости от коррозионных факторов различают почвенную коррозию и коррозию блуждающими токами. Почвенная коррозия — электрохимическое разрушение стальных газопроводов, вызванное действием почвы, грунтов и грунтовых вод. Коррозия блуждающими токами — электрохимическое разрушение подземных газопроводов, вызванное действием постоянного и переменного токов, источниками которых является электрифицированный рельсовый транспорт (магистральный, пригородный, городской и промышленный).

Почвенной коррозии подвергаются незащищенные наружные поверхности стальных труб. Скорость коррозии металла зависит от свойств грунта — влажности, температуры, электропроводности, воздухопроницаемости, наличия солей. Чем больше влажность и проницаемость воздуха, тем быстрее протекает процесс коррозии. При пониженной температуре

95

грунта и при замерзании его во влажном состоянии процесс коррозии замедляется.

Электрохимическая коррозия в почве обусловлена взаимодействием металла трубы с агрессивными растворами грунта. При этом металл играет роль электродов, а агрессивные растворы — роль электролитов. Вблизи участков газопровода, где происходит процесс растворения металла с выходом ионов, образуются анодные зоны, а там, где процесс растворения происходит менее интенсивно - катодные зоны. Таким образом на поверхности трубы образуется гальваническая пара, в которой ток но металлу трубы течет от катодной к анодной зоне, а в электролите (грунте) — от анодной к катодной. В местах выхода тока (анодная зона) будет происходить растворение металла, т с. разрушение газопровода. В теле трубы образуются каверны и сквозные отверстия.

5.5.1. Определение степени коррозионной опасности для газопроводов

Для выбора соответствующих мер зашиты подземных газопроводов от коррозии необходимо определить коррозионную активность грунта и характер распространения блуждающих токов вдоль трассы газопровода.

Коррозионная активность грунта зависит от его состава, влажности. воздухопроницаемости и электропроводности. Влажные грунты более активно действуют на металл, чем сухие. Наиболее коррозионно-активными являются городские грунты, насыщенные сточными водами. Менее опасны чистые пески.

Опасность почвенной коррозии подземных металлических сооружений, зависящая от коррозионной активности грунта по отношению к стальным подземным трубопроводам, определяется тремя показателями: удельным электрическим

96

сопротивлением грунта, потерями массы образцов и плотностью поляризующего тока.

Критерием опасности коррозии, вызываемой блуждающими токами, является наличие положительной или знакопеременной разности потенциалов между трубопроводом и землей (анодной или знакопеременной зоны). Опасность коррозии подземных трубопроводов блуждающими токами оценивают на основании электрических измерений. Основным показателем, определяющим опасность коррозии стальных подземных трубопроводов под действием переменного тока электрифицированного транспорта, является смещение разности потенциалов между трубопроводом и землей в отрицательную сторону не менее чем на 10 мВ по сравнению со стандартным потенциалом трубопровода.

Измерение поляризационных потенциалов на подземных стальных трубопроводах осуществляют на специально оборудованных контрольно-измерительных пунктах.

5.5.2.Защита газопроводов от почвенной коррозии

иблуждающих токов

Защита газопроводов от коррозии подразделяется на пассивную и активную.

Пассивная защита предусматривает изоляцию газопровода. При этом используют покрытие на основе битумнополимерных, битумно-минеральных, полимерных, этиленовых и битумно-резиновых мастик. Антикоррозийное покрытие должно иметь достаточные механическую прочность, пластичность, хорошую прилипаемость к металлу труб, обладать диэлектрическими свойствами, а также оно не должно разрушаться от биологического воздействия и содержать компоненты, вызывающие коррозию.

Методы активной защиты (катодная, протекторная, электродренажная) в основном сводятся к созданию такого

97

электрического режима для газопровода, при котором коррозия трубопровода прекращается.

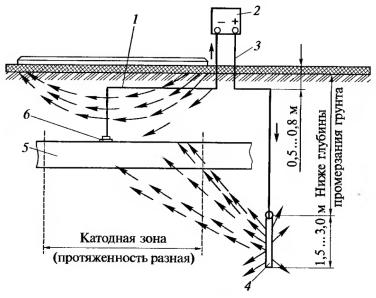

При катодной защите (рис. 15) для создания гальванической пары используется внешний источник питания 2. При этом катодом является газопровод 5, подсоединенный в точке дренирования 6 посредством дренажного кабеля к отрицательному электроду источника питания; анодом является металлическая штанга 4, заглубленная в грунт ниже зоны промерзания его.

Рис. 15. Схема катодной защиты: 1 — дренажный кабель; 2 — источник постоянного тока; 3 — соединительный кабель;

4 — заземлитель (анод); 5 — газопровод; 6 — точка дренирования

Одна катодная станция обеспечивает защиту газопровода протяженностью до 1 000 м.

При протекторной защите участок газопровода превращается в катод не за счет источника питания, а за счет исполь-

98

зования протектора. Последний соединен проводником с газопроводом и образует с ним гальваническую пару, в которой газопровод является катодом, а протектор — анодом. В качестве протектора используется металл с более отрицательным потенциалом, чем у железа.

Принцип работы протекторной защиты показан на рис. 16. Ток от протектора 3 через грунт попадает на газопровод 6, а затем по изолированному соединительному кабелю к протектору. Протектор при стекании с него тока будет разрушаться, защищая газопровод.

Рис. 16. Схема протекторной (электродной) защиты:

1- контрольный пункт; 2 - соединительные кабели; 3 - протектор (электрод); 4 - заполнитель (соли + глина + вода); 5 - пути движения защитного тока в грунте; 6 — газопровод

Зона действия протекторной установки приблизительно 70 м. Главное назначение протекторных установок — дополнение к дренажной или катодной защите на удаленных газопроводах для полноты снятия положительных потенциалов.

99

При электродренажной защите ток отводится из анодной зоны газопровода к источнику (рельсу или отрицательной шине тяговой подстанции). Зона защиты около 5 км.

Применяют три типа дренажа: прямой (простой), поляризованный и усиленный.

Прямой дренаж характеризуется двухсторонней проводимостью. Дренажный кабель присоединяется только к минусовой шине. Главный недостаток заключается в возникновении положительного потенциала на газопроводе при стыковых соединений рельсов, поэтому, несмотря на простоту, эти установки в городских газопроводах не применяют.

Поляризованный дренаж обладает односторонней проводимостью от газопровода к источнику. При появлении положительного потенциала на рельсах дренажный кабель автоматически отключается, поэтому его можно присоединять к рельсам.

Усиленный дренаж применяют, когда на газопроводе остается положительный или знакопеременный потенциал по отношению к земле, а потенциал рельса в точке дренирования тока выше потенциала газопровода. В усиленном дренаже дополнительно в цепь включают источник ЭДС, позволяющий увеличить дренажный ток. Заземлением в данном случае служат рельсы.

Изолирующие фланцевые соединения и вставки. Они используются дополнительно к устройствам электрохимической защиты и позволяют разбивать газопровод на отдельные участки, уменьшая проводимость и силу тока, протекающего по газопроводу. Электроизолирующие соединения (ЭИС) — прокладки между фланцами из резины или эбонита. Вставки из полиэтиленовых труб применяют для отсечения различных подземных сооружений друг от друга. Установка ЭИС приводит к сокращению затрат электроэнергии за счет исключения потерь тока перетекания на смежные коммуникации. ЭИС устанавливают на вводах к потребителям, подземных и

100