2349

.pdf

Примечание: при устройстве щебеночного основания по способу заклинки для дорог всех категорий применяется щебень из метаморфических и осадочных пород следующих марок по прочности: 1200 (И-1), 1000 (И- II), 800 (И- III); из магматических (изверженных) пород: 1400 (И-1), 1200 (И- II), 1000

(И- III).

Для дорог III-V категорий щебень марок по прочности (износу): 600 (И- IV), 800 (И-IV).

1.6. Определение средней дальности транспортировки материалов

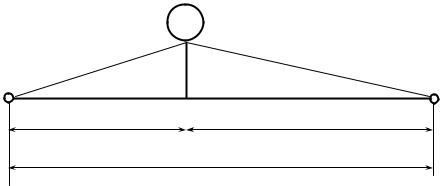

В соответствии с заданием должны быть вычерчены схемы: реконструируемой дороги с расположением карьеров местных материалов (грунта, песка), станции разгрузки и АБЗ; перевозки грузов, их объемы и средние дальности транспортировки материалов (рис. 1.6).

|

станция разгрузки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

карьер грунта |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Зоны обслужива- |

|

|

L щ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L гр |

|

|

|

|

|||||||||

ния работ при ре- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

конструкции |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

автодороги |

1 |

|

|

|

2 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

5 |

6 |

|

7 |

|

||||||||||||

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

абз |

|

АБЗ |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

карьер песка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

грунт |

супесь – 195490м3, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lср=10,8 км |

|||||||||||||

песок |

песок – 11154м3, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lср=15,2 км |

|||||||||||||

щебень |

щебень гранитный– 4320,5м3, |

|

|

|

|

|

|

|

|

|

lср=30,8км |

|||||||||||||||||||||||||||||

асфальтобетонные |

ЩМАС – 9856т, крупнозернистая – 7812т, lср=19,8км |

|||||||||||||||||||||||||||||||||||||||

смеси |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- сосредоточенные земляные работы

Рис. 1.6. График количества перевозимых грузов и средние дальности транспортировки.

Среднюю дальность транспортировки материалов на трассу определяют по формуле

|

|

|

2 С (l l |

2 |

) l2 |

l2 |

|

|

|

l |

|

|

1 |

1 |

2 |

, км, |

(1.36) |

||

ср |

2 |

(l1 |

l2 ) |

|

|||||

|

|

|

|

|

|||||

|

|

|

|

|

|

||||

где C– расстояние от места загрузки до участка реконструкции дороги, км; l1 и l2 –расстояние от места примыкания местной дороги до начала и

31

конца реконструируемого участка, км.

место загрузки

C

l1 |

l2 |

|

|

Lуч

Рис.1.7. Расчетная схема определения средней дальности транспортировки материалов при наличии одного места загрузки

1.7. Расчет производительности машин

Данный раздел курсового проекта выполняется по мере разработки технологии работ по реконструкции автодороги.

Производительность используемых машин при реконструкции автодороги определяется по соответствующим нормативным документам /13,14/. В случае отсутствия норм производительность машин рассчитывается по формулам

1.21-1.36.

Производительность автомобиля-самосвала зависит от грузоподъем-

ности, средней дальности транспортировки и плотности материала и может быть определена по формуле

П |

|

|

T q Kв |

Кт |

, м3 / см, |

(1.37) |

||

( |

2 |

Lср t |

|

|

||||

см |

|

t ) ρ |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

р |

|

|

|

|

|

|

|

|

|||

V

где Т – продолжительность рабочей смены, (Т = 8ч.);

q – грузоподъемность автомобиля-самосвала, т (табл.П.4.1); Lср – средняя дальность транспортировки, км;

tn - время простоя под погрузкой, ч (табл.П.4.2); tр - время простоя под разгрузкой, ч (tр = 0,05ч);

Kв – коэффициент использования внутрисменного времени (Kв = 0,75); KТ – коэффициент перехода от технической производительности

кэксплуатационной (KТ = 0,70);

- насыпная плотность материала, т/м3 (прил. 3);

V – скорость транспортировки материалов, км/ч (табл.П.4.1);

Производительность автогудронатора и поливомоечной машины оп-

ределяется по формуле

32

|

П |

|

|

|

T Q Kв |

|

K т |

, |

|

м3 / см, |

(1.38) |

|||

|

см |

|

2 Lср |

t |

|

|

||||||||

|

|

|

|

|

|

t |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в |

|

р |

|

|

||

|

|

|

|

|

|

V |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

Т – продолжительность рабочей смены (Т = 8ч.); |

|

||||||||||||

|

Q – емкость цистерны, м3 (табл.П.4.3 или табл.П.4.4); |

|

||||||||||||

|

Lср – средняя дальность транспортировки, км; |

|

||||||||||||

|

V- скорость транспортировки материала, км/ч (табл.П.4.1 для |

|

||||||||||||

соответствующих базовых автомобилей); |

|

|||||||||||||

|

tв – время наполнения цистерны, ч (tв = 0,15ч при Q 6.0м3, tв = 0,10ч при |

|||||||||||||

Q 6,0м3); |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tр – время распределения материала, ч: |

|

||||||||||||

|

t р |

|

|

|

|

|

Q |

|

|

|

|

, |

ч , |

(1.39) |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

p (b a) 1000Vр |

|

|

||||||||

где |

р – норма розлива, м3/м2; |

|

|

|

|

|

|

|||||||

|

b – ширина обрабатываемой полосы, м (табл.П.4.3 или табл.П.4.4); |

|

||||||||||||

|

a – ширина перекрытия обрабатываемой полосы в случае, когда вся тре- |

|||||||||||||

бующая обработки полоса больше b (а = 0,10м);

Vр – рабочая скорость, км/ч (табл.П.4.3 или табл.П.4.4);

Kв = 0,75;

KТ = 0,70.

Производительность подметально-уборочной машины определяется по формуле

П |

Т (b a) lпр Kв KТ |

, м2 / см , |

(1.40) |

|||

|

||||||

см |

|

lпр |

|

|

|

|

|

|

|

|

|

|

|

|

( |

|

|

t n ) n |

|

|

|

|

Vр |

|

|||

|

1000 |

|

|

|

||

где

где

Т – продолжительность рабочей смены, ч (Т = 8ч);

b – ширина подметания за один проход, м (табл.П.4.5); а – ширина перекрытия следа, м (а = 0,20м);

lпр – длина прохода сменной захватки, м;

n – число проходов по одному следу (п = 2 3); Vр – рабочая скорость, км/ч (табл.П.4.5);

Kв = 0,75;

KТ = 0,70;

tn - затраты времени на переход к соседнему следу, ч:

t n |

|

|

l |

пр |

t разв |

, ч , |

(1.41) |

|

|

|

|

||||||

1000 |

Vоб.х |

|||||||

|

|

|

|

|

||||

Vоб.х – скорость обратного хода, км/ч (Vоб.х= 20км/ч); tразв – время разворота, ч (tразв = 0,005ч).

33

Производительность фрезы «Wirtgen» определяется по формуле

П |

см |

Т V (b a) h |

сл |

K |

в |

K |

T |

K |

сл |

, м3 |

/ см, |

(1.42) |

|

р |

|

|

|

|

|

|

где Т – продолжительность рабочей смены, ч (Т = 8ч); Vр – рабочая скорость, м/ч (табл.П.4.6);

b – ширина обработки за один проход, м (табл.П.4.6); а – ширина перекрытия следа, м (а = 0,05м);

hсл – толщина слоя, м;

Kв = 0,75;

KТ = 0,75;

Kсл – коэффициент, учитывающий толщину срезаемого слоя (табл.П.4.8).

Производительность распределителей дорожно-строительных мате-

риалов определяется по (1.42), с учетом данных табл.П.4.7, табл.П.4.8.

Производительность фронтальных погрузчиков определяется по фор-

муле |

|

|

|

|

П |

T q Kв KТ |

, м3 / см , |

(1.43) |

|

|

||||

|

см |

tц |

|

|

|

|

|

|

|

где Т – продолжительность рабочей смены, ч (Т = 8ч); q – грузоподъемность погрузчика, т (табл.П.4.9);- насыпная плотность, т/м3 (прил.3);

Kв = 0,70;

KТ = 0,60.

tц – время полного цикла, ч (при дальности перемещения до 10м для пневмоколесных погрузчиков tц = 0,025ч, на каждые следующие 10м следует добавлять 0,008ч).

Производительность машин для посева трав определяется по формуле

П |

см |

П |

т |

K |

в |

K |

, м2 / см, |

(1.44) |

|

|

|

Т |

|

|

где ПТ – техническая производительность, м2/см; (табл.П.4.10)

Kв = 0,75;

KТ = 0,60.

Производительность автогрейдеров определяется по формуле

а) при профилировании поверхности

П |

|

Т (b sin a) lпр |

|

К |

|

К |

|

К |

, м2 / см; |

(1.45) |

||||

|

|

|

|

|

|

|

гр |

в |

||||||

|

|

lпр |

|

|

|

|

|

|

|

т |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

t |

|

t |

|

n |

|

|

|

|

|

|

|

|

1000 V |

|

|

|

|

|

|

|

||||||

|

|

|

разв |

|

пер |

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34 |

|

|

|

|

где Т – продолжительность рабочей смены, ч (Т = 8ч); b - длина отвала, м;

- угол установки отвала в плане (в среднем = 50о);

а- величина перекрытия следа, м (а = 0,5м);

lпр - длина прохода машины, м;

Vр - рабочая скорость, км/ч (табл. П.4.13);

tразв - время разворота, ч (tразв= 0,01ч);

tпер - затраты времени на переключение передач, подъем и опускание

рабочего органа, ч (tпер= 0,005ч); |

|

|

|

|||||||||

n |

- число проходов по одному следу (n = 3…4); |

|

||||||||||

Кгр - коэффициент, учитывающий группу грунта по трудности разработки |

||||||||||||

(табл.П.4.15); |

|

|

|

|

|

|

|

|

|

|

||

Кв |

= 0,75; |

|

|

|

|

|

|

|

|

|

|

|

Кт |

= 0,6; |

|

|

|

|

|

|

|

|

|

|

|

б) при разравнивании материалов |

|

|

||||||||||

|

П |

|

Т q |

К |

|

|

К |

|

К |

|

, м3/см, |

(1.46) |

|

|

|

гр |

в |

т |

|||||||

|

|

t |

ц Крв |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|||

где Т – продолжительность рабочей смены, ч (Т = 8ч); |

|

|||||||||||

q - |

объем материала, перемещаемого бульдозерным отвалом, м3; |

|

||||||||||

|

q 0.75 h2 b К |

п |

, м3, |

|

|

(1.47) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

где h - |

высота отвала, м; |

|

|

|

|

|

|

|

|

|||

b - |

длина отвала, м; |

|

|

|

|

|

|

|

|

|||

Кп- коэффициент, учитывающий потери грунта при перемещении (Кп= 0,85);

tц - |

время полного цикла, ч; |

|

||

|

tц = tп + |

tоб.х+ tпер , ч, |

(1.48) |

|

где tп - |

затраты времени на перемещение и разравнивание грунта, ч; |

|

||

|

tп |

lп |

, ч, |

(1.49) |

|

1000 Vп |

|||

|

|

|

|

|

где Vп – скорость движения при разравнивании (перемещении) материала, км/ч (табл. П.4.13);

lп - дальность перемещения грунта при разравнивании, м (табл. П.4.16); tоб.х – время обратного хода, ч;

t об.х |

|

|

l |

п |

|

,ч, |

(1.50) |

|

|

|

|

||||

|

|

1000 |

Vоб.х |

|

|||

где Vоб.х- скорость обратного хода, км/ч(табл. П.4.13);

tпер- затраты времени на переключение передач, подъем и опускание рабочего органа, ч (tпер=0,005ч);

35

Крв - коэффициент, учитывающий часть отсыпаемого материала, перемещаемого при разравнивании (табл. П.4.16);

Кгр- коэффициент, учитывающий группу грунта по трудности разработки

(табл.П.4.15);

Кв = 0,75; Кт = 0,6;

Производительность бульдозеров определяется по (1.46), при этом:

Кгр = 0,85; tпер = 0,01ч; |

b, h, Vп и Vоб.х из табл. П.4.17. |

Производительность асфальтоукладчиков производится по формуле

|

|

|

|

П |

см |

Т V |

(b a) h |

сл |

K |

в |

K |

T |

K |

сл |

, м3 / см, |

(1.51) |

||||

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|||||

где |

Т – продолжительность рабочей смены, ч (Т = 8ч); |

|

||||||||||||||||||

|

Vр – рабочая скорость, м/ч (табл.П.4.12); |

|

|

|

||||||||||||||||

|

b – ширина слоя (полосы укладки), м (табл.П.4.12); |

|

||||||||||||||||||

|

а – ширина перекрытия смежных полос в случае укладки слоя в несколь- |

|||||||||||||||||||

ко полос, м (а = 0,05м); |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

hсл – толщина укладываемого слоя (в плотном теле), м; |

|

||||||||||||||||||

|

Kв = 0,75; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

KТ = 0,75; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Kсл - коэффициент, учитывающий толщину укладываемого слоя |

|

||||||||||||||||||

(табл.П.4.8). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Производительность катков производится по формуле |

|

||||||||||||||||||

|

П |

Т (b a) lпр hсл |

К |

|

К |

, м3 / см, |

|

|

(1.52) |

|||||||||||

|

|

|

|

|

|

|

в |

|

|

|||||||||||

|

|

|

|

|

l |

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

пр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

t |

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 V |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

Т – продолжительность рабочей смены, ч (Т = 8ч); |

|

||||||||||||||||||

|

b - |

ширина уплотнения за один проход, м; |

|

|

||||||||||||||||

|

а - ширина перекрытия следа, м; (а = 0,2м); |

|

||||||||||||||||||

|

lпр - |

длина прохода машины, м; |

|

|

|

|

|

|

|

|||||||||||

|

hсл – толщина уплотняемого слоя в плотном теле, м; |

|

||||||||||||||||||

|

tп – затраты времени на переход к соседнему следу, ч (tп =0,005ч); |

|

||||||||||||||||||

|

Vр - |

рабочая скорость, км/ч (табл. П.4.11); |

|

|||||||||||||||||

|

n |

- |

число проходов по одному следу (n = 3…4); |

|

||||||||||||||||

|

Кв |

= 0,75; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Кт |

= 0,75. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Расчеты производительности машин нумеруются по порядку и оформляются в виде табл. 1.6.

36

Таблица 1.6 Сменная производительность используемых машин и механизмов

Но- |

Наимено- |

Расчетная |

Наименование мате- |

Производитель- |

мер |

вание и |

формула и |

риала и средняя даль- |

ность машин, |

рас- |

марка ма- |

значение |

ность транспортировки |

(м3/см, т/см, |

чета |

шины |

параметров |

|

м2/см) |

|

|

|

|

|

|

|

|

|

|

2.ТЕХНОЛОГИЯ ПРОИЗВОДСТВА И ОРГАНИЗАЦИИ РАБОТ ПРИ РЕКОНСТРУКЦИИ АВТОМОБИЛЬНОЙ ДОРОГИ

Обеспечение эффективности выполнения и качества работ при реконструкции автомобильных дорог возможно только на основе современных научно обоснованных методов организации и производства работ.

Реконструкция автомобильных дорог, так же как и строительство, должна осуществляться поточным методом. Однако условия организации работ при реконструкции и при новом строительстве автомобильных дорог различны.

Основными особенностями организации работ при реконструкции автодорог являются:

-необходимость обеспечения, на период реконструкции, удовлетворительных условий движения транспорта общего пользования, в ряде случаев значительной интенсивности;

-неудобство (иногда даже невозможность) использования на некоторых работах традиционных средств механизации;

-необходимость разработки и применения индивидуальных технологических схем;

-повышенная энергоемкость и, как следствие, повышенная себестоимость единицы строительной продукции.

Впрактике организации работ поточным методом установились некоторые определения, знание которых необходимо.

Выполняющие работы подразделения, объединенные вместе, называют потоком. По составу и назначению различают частные, специализированные, объектные и комплексные потоки.

Частный поток – поток, выполняющий какой-либо один вид или элемент сооружения, например дополнительный слой основания, основание или покрытие или даже один вид покрытия.

Специализированный поток – совокупность частных потоков, объединенных единой системой параметров и схемой потока, а также общей строительной продукцией в виде части дороги или сооружения, например земляного полотна, дорожной одежды и т.п.

37

Комплексный поток – совокупность специализированных потоков (по строительству земляного полотна, труб, мостов, дорожной одежды и т.д.), совместной продукцией которых является полностью законченная автомобильная дорога определенного протяжения.

Для организации работы поточным способом необходимо работы, включаемые в специализированный поток, расчленить на составляющие его частные потоки, для выполнения которых подбирают механизированные звенья.

Каждый частный поток состоит из отдельных участков, на которых специализированные подразделения – звенья машин – выполняют определенные рабочие процессы и операции. Такие участки носят название захватки.

Захватка – участок работы, занимающий такое протяжение дороги (в м), на котором специализированное звено машин выполняет данный рабочий процесс или рабочую операцию или их технологически неразделимый комплекс.

Сменная захватка - это участок дороги (в м), на котором звено машин определенного состава выполняет один или несколько технологически тесно связанных рабочих процессов (операций). Рабочий процесс может быть выполнен за половину смены, тогда захватка называется полсменной. Иногда на рабочий процесс в зависимости от сложности расходуют две и даже три смены, тогда захватки называют двух- и трехсменными.

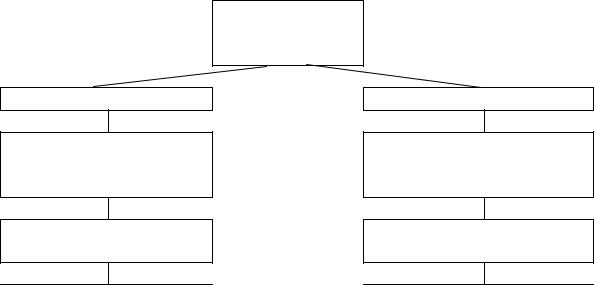

Специализированный поток по строительству дорожной одежды в общем случае будет состоять из трех частных потоков: первого, впереди идущего, частного потока по строительству дополнительного слоя основания (может быть из двух и более захваток); второго частного потока по строительству основания (из двух и более захваток); третьего частного потока по строительству покрытия (рис. 2.1). Между частными потоками, а иногда и между отдельными захватками в частном потоке могут быть разрывы, вызываемые необходимостью перерывов во времени. Их измеряют числом смен или протяжением между потоками. Так как захватка – это участок, на котором выполняют работу в смену или в период, кратный смене, то и разрывы между частными потоками измеря-

ют таким же образом. |

|

|

|

|

|

|

|||||

|

|

I |

|

|

|

II |

III |

|

|

||

З.П. |

1 |

2 |

3 |

О.П. |

4 |

5 |

Т.П. |

6 |

7 |

8 |

Г.Д.О. |

Рис. 2.1. Схема специализированного потока по строительству дорожной одежды:

I – частный поток по строительству дополнительного слоя основания; II – частный поток по строительству основания; III – частный поток по строительству дорожного покрытия; 1-8 – захватки; З.П. – земляное полотно; О.П. – организационный перерыв; Т.П. – технологический перерыв; Г.Д.О. – готовая дорожная одежда

Специализированный отряд – отряд машин, выполняющий комплекс взаимосвязанных работ (к примеру, специализированный отряд по выполнению сосредоточенных земработ).

38

Технологический перерыв (tT) – перерыв в работах на участке протяжением в несколько захваток, вызванный характером работ (твердение бетона, цементогрунта и т.д.).

Организационный перерыв (to) - перерыв между смежными частными потоками или захватками одного потока, вызванный необходимостью подготовки участка для последующего потока или захватки.

Участок автомобильной дороги, подлежащий реконструкции, состоит из ряда захваток.

Первое механизированное звено, выполнив первый рабочий процесс, переходит на вторую захватку, уступая первую захватку второму звену; так продолжается до тех пор, пока на первую захватку не придет последнее звено для выполнения последнего рабочего процесса. С момента, когда все звенья приступят к работе, заканчивается период развертывания потока (Тр).

Период действия потока ТП – время от начала работы первого звена на первой захватке до окончания работы последнего звена на последней захватке.

Период развертывания потока Тр следует применять главным образом для частных потоков. Он составляет время от начала работы первого звена на первой захватке до начала работы на этой захватке последнего звена. В течение этого времени в работу включаются все составляющие звенья частного потока. Применительно к специализированному потоку период развертывания составляет время от начала работы первого звена первого частного потока на первой захватке до начала работы на этой захватке последнего звена последнего частного потока.

Для расчета элементов потока и длины захваток необходимо принять ряд основных определений параметров, характеризующих поток.

Скорость потока (иногда называют время и интенсивность потока) за единицу времени, преимущественно за смену, измеряемая в метрах готовой дороги; для частных потоков в натуральных показателях их продукции: в кубических метрах земляных работ, метрах или квадратных метрах основания или слоя покрытия в смену и т.д.).

Скорость потока целесообразно принимать равной длине сменной захватки. В этом случае механизированное звено получает в свое распоряжение захватку, на которой в течение смены выполняют рабочий процесс.

Длина специализированного потока представляет собой сумму длин частных потоков (Lч.п) и технологических разрывов между ними (lт.р.), т.е.

Lс.п Lч.п lт.р , м |

(2.1) |

Определив длину специализированного потока Lс.п , проверяют скорость и продолжительность работы потока, сверяя ее с необходимой скоростью для выполнения реконструкции в установленные директивные сроки /2/.

Для разработки технологического процесса реконструкции автодороги служат следующие нормативные документы и материалы:

-строительные нормы и правила /5,6/;

-единые нормы и расценки /7,8/;

39

-технологические схемы комплексной механизации основных видов дорожно-строительных работ, а также типовые технологические кар- ты /2-4/; ГЭСН, ФЕР.

2.1.Технология производства работ при реконструкции земляного полотна

Наиболее важными и ответственными работами при реконструкции автодороги являются работы по уширению земполотна, от прочности и устойчивости которого зависит долговечность работы всей дороги в целом.

По сосредоточенности объемов различают линейные и сосредоточенные земляные работы. Линейные работы более равномерно распределены на протяжении дороги и состоят из разработки неглубоких выемок и возведения невысоких насыпей из грунта, доставляемого, как правило, из притрассовых карьеров.

К сосредоточенным земляным работам относят возведение насыпей высотой более 3м и разработку выемок глубиной более 3м, с объемом работ превышающим средний объем земляных работ на 1км дороги в три и более раза /6/.

Все земляные работы выполняются в определенной технологической последовательности, обеспечивающей рациональное использование машин и транспортных средств и высокую устойчивость уширяемого земляного полотна. Комплексный технологический процесс сооружения земляного полотна включает выполняемые последовательно следующие работы:

-подготовительные;

-основные;

-планировочные;

-отделочные;

-укрепительные.

Существуют определенные различия в технологии работ по уширению насыпей и выемок (рис.2.2).

Основные

выполняемые

работы

Уширение насыпей

Планировка поверхности полосы уширения и временный водоотвод

Засыпка боковых канав или кювет-резервов

Уширение выемок

Устройство временного водоотвода

Засыпка боковых кюветов

40