2843.Разработка калийных месторождений практикум

..pdf6. ОСНОВЫ РАСЧЕТА ПРОИЗВОДИТЕЛЬНОСТИ ЗАКЛАДОЧНОГО ОБОРУДОВАНИЯ И ПОЛНОТЫ ЗАПОЛНЕНИЯ ВЫРАБОТАННОГО ПРОСТРАНСТВА

6.1. Приемная способность рудника по закладке отходов

При составлении баланса отходов часто возникает вопрос о приемной способности рудника по закладке. Приемную способность удобно оценивать по отношению массы закладки к массе образующихся солеотходов.

Максимальная годовая масса закладки, т,

Q |

= |

Qг.р (1−αпод ) kз ρз.м |

, |

(6.1) |

|

||||

з.max |

|

ρруд |

|

|

|

|

|

||

где Qг.р – годовая добыча руды, т;

αпод – коэффициент добычи руды из подготовительных и капиталь-

ных выработок, доли ед.;

kз – степень заполнения камер;

ρз.м – плотность закладочного массива, т/м3; ρруд – плотность руды, т/м3.

Годовое образование солеотходов, т,

Qг.с =Qг.р (1−βKCl −βН.О. ), |

(6.2) |

где βKCl , βН.О. – содержание в руде соответственно KСl и Н.О. Коэффициент использования солеотходов для закладки

kис = |

Q |

|

kз ρз.м (1−αпод ) |

|

|

||

з.max |

= |

|

|

. |

(6.3) |

||

ρруд (1−βKCl −βН.О. ) |

|||||||

|

Qг.с |

|

|

|

|||

Пример 1. Определить приемную способность рудника по закладке |

|||||||

солеотходов при значениях: kз |

= 0,8, ρз.м |

= 5 т/м3, ρруд |

= 2,08 т/м3, αпод = |

||||

= 0,07, βKCl = 0,26, βН.О. = 0,016. |

|

|

|

|

|||

Коэффициент использования солеотходов для закладки составит 0,74. Это означает, что 26 % солеотходов должны складироваться на солеотвале.

151

Расчетная работа № 1

Определить приемную способность рудника по закладке солеотходов.

Исходные данные по вариантам

Номер |

ρз.м , т/м3 |

ρруд, т/м3 |

αпод |

βKCl |

βН.О. |

kз |

варианта |

|

|

|

|

|

|

1 |

1,55 |

2,00 |

0,065 |

0,20 |

0,015 |

0,80 |

|

|

|

|

|

|

|

2 |

1,60 |

2,05 |

0,067 |

0,23 |

0,017 |

0,85 |

|

|

|

|

|

|

|

3 |

1,65 |

2,08 |

0,070 |

0,25 |

0,020 |

0,75 |

4 |

1,70 |

2,10 |

0,075 |

0,27 |

0,023 |

0,70 |

|

|

|

|

|

|

|

5 |

1,55 |

2,00 |

0,065 |

0,30 |

0,025 |

0,80 |

6 |

1,60 |

2,00 |

0,067 |

0,20 |

0,015 |

0,75 |

|

|

|

|

|

|

|

7 |

1,65 |

2,05 |

0,070 |

0,23 |

0,017 |

0,85 |

8 |

1,70 |

2,08 |

0,075 |

0,25 |

0,020 |

0,80 |

|

|

|

|

|

|

|

9 |

1,55 |

2,10 |

0,065 |

0,27 |

0,023 |

0,75 |

10 |

1,60 |

2,00 |

0,067 |

0,30 |

0,025 |

0,70 |

|

|

|

|

|

|

|

11 |

1,65 |

2,00 |

0,070 |

0,20 |

0,015 |

0,80 |

12 |

1,70 |

2,05 |

0,075 |

0,23 |

0,017 |

0,75 |

|

|

|

|

|

|

|

13 |

1,55 |

2,08 |

0,065 |

0,25 |

0,020 |

0,80 |

14 |

1,60 |

2,10 |

0,067 |

0,27 |

0,023 |

0,85 |

|

|

|

|

|

|

|

15 |

1,55 |

2,00 |

0,070 |

0,30 |

0,025 |

0,75 |

6.2. Расчет гидрозакладочной установки

Порядок расчета гидрозакладочной установки зависит от поставленной задачи, однако расчетные зависимости остаются одни и те же. Ниже приведен порядок расчета при заданной годовой производительности.

Часовая производительность гидрозакладочной установки Qч, т/ч, определяется по формуле

Q = |

Qг |

, |

(6.4) |

|

|||

ч |

Тф tc |

|

|

где Qг – годовая производительность установки, т; Тф – годовое количество дней работы фабрики;

tc – суточное время работы гидрозакладочной установки, ч.

152

На ОАО «Уралкалий» Тф обычно составляет 330–340 дней. Значение tc зависит от горнотехнических условий и не превышает 20 ч.

Часовая подача пульпы V , м3/ч, определяется по формуле |

|

||

п |

|

|

|

V = |

Qч |

(Ж+Т), |

(6.5) |

|

|||

п |

ρт.с |

|

|

где Ж:Т – объемное отношение жидкого к твердому в пульпе; ρт.с – плотность частиц солеотходов, т/м3.

Плотность частиц солеотходов ρт.с, т/м3, зависит от их состава и определяется по формуле

ρт.с =ρKCl αKCl +ρNaCl αNaCl +ρCaSO4 αCaSO4 +ρН.О. αН.О., |

(6.6) |

где ρKCl , ρNaCl , ρCaSO4 , ρН.О. – плотность частиц соответственно KCl, NaCl, CaSO4, Н.О., т/м3;

αKCl , αNaCl , αCaSO4 , αН.О. |

– содержание соответственно KCl, NaCl, |

|||||

CaSO4, Н.О., доли ед. |

|

|

|

|

|

|

Объемное отношение Ж:Т в среднем составляет 2:1. |

|

|||||

Диаметр трубопроводаД, м, определяется по формуле |

|

|||||

Д = |

|

Vп |

|

|

, |

(6.7) |

|

2826 V |

k |

|

|||

|

|

кр |

|

з |

|

|

где Vкр – критическая скорость пульпы, м/с; kз – коэффициент запаса.

Минимальный коэффициент запаса критической скорости принимают

1,05–1,1.

Критическую скорость Vкр, м/с, для частиц средним размером dср менее 1 мм определяют по формуле

Vкр = 4,23 Д. |

(6.8) |

Критическую скорость Vкр, м/с, для частиц средним диаметром dср = |

|

= 1…3 мм определяют по формуле |

|

Vкр = 4,23 Д +0,5(dср −1). |

(6.9) |

153 |

|

Полученное значение Д округляют до ближайшего стандартного и при необходимости корректируют значение Vп.

Расход рассола на приготовление пульпы Vр, м3/ч, определяется по формуле

|

Vр =Vп −Qч (ρ−т.1с +1,15 wс ) , |

(6.10) |

|||||

где 1,15 |

– коэффициент, учитывающий увеличение объема воды при на- |

||||||

сыщении ее солями; |

|

|

|

|

|

|

|

wс |

– влажность солеотходов, доли ед. |

|

|

|

|||

Плотность пульпы ρп, т/м3, определяется по формуле |

|

||||||

|

|

Q |

|

ρр |

|

|

|

|

ρп = ρр + |

ч |

1− |

|

|

, |

(6.11) |

|

V |

ρ |

|

||||

|

|

|

т.с |

|

|||

|

|

п |

|

|

|||

где ρр – плотность рассола, т/м3.

Шахтные пульпопроводы монтируют из труб из различных материалов, чем достигаются оптимальные эксплуатационные показатели. Участки пульпопровода монтируют из стальных, полимерно-армированных труб (ПАТ), полиэтиленовых, стеклопластиковых труб.

Потери напора ∆Нi , м вод. ст., определяют для каждого участка по формуле

|

∆Нi = ∆hi Li ±∆Нгi ρп, |

(6.12) |

где ∆hi |

– удельные потери давления в i-м участке трубопровода, м вод. |

|

столба /м; |

|

|

Li |

– длина i-го участка пульпопровода, м; |

|

∆Нгi – геодезический перепад отметок начала и конца i-го участка, м; |

||

ρп |

– плотность пульпы, т/м3. |

|

Знак «+» ставится в случае, если i-й участок восходящий, а знак «–» – если участок нисходящий.

Удельные потери напора ∆hi , м вод. ст./м, определяются по формуле

∆h = λ |

|

|

v2 |

ρ |

п |

k |

н |

|

|

|

|

i |

|

|

, |

(6.13) |

|||

|

|

2g Дi |

|

||||||

i |

i |

|

|

|

|

||||

|

|

154 |

|

|

|

|

|

||

где λi – коэффициент гидравлического трения на i-м участке; vi – скорость пульпы на i-м участке, м/с;

kн – коэффициент запаса, kн = 1,05…1,1; Дi – диаметр трубопровода на i-м участке, м.

Коэффициент гидравлического трения λ определяют по формуле Альтуле:

|

∆ |

|

68 0,25 |

||

λ = 0,11 |

|

+ |

|

, |

|

Д |

|||||

|

|

Re |

|

||

где ∆ – величина шероховатости внутренней поверхности труб, м; Re – число Рейнольдса.

Число Рейнольдса определяется по формуле

Re = vηД,

где η – кинематический коэффициент вязкости.

(6.14)

(6.15)

Значение ∆ зависит от материалов, из которых изготовлены трубы. Для стальных труб принимают ∆ = 0,5…1,0 мм, для труб ПАТ, полиэтиленовых и стеклопластиковых ∆ = 0,15…0,2 мм.

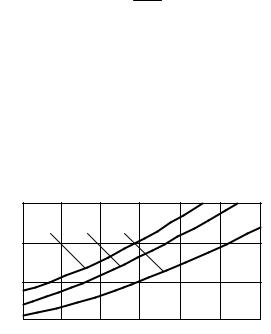

Значение η приведено на графиках (рис. 6.1), оно зависит от температуры пульпы и состава рассола.

η·10–6, м2/с |

|

|

|

|

|

1 |

|

2 |

3 |

|

|

3,0 |

|

|

|

|

|

2,0 |

|

|

|

|

|

1,0 |

50 |

100 |

150 |

200 |

MgCl2, г/л |

|

Рис. 6.1. Зависимость кинематической вязкости рассолов, насыщенных KCl и NaCl (η), от содержания MgCl2: 1 – температура рассола t = 15°; 2 – t = 25°; 3 – t = 35°

155

Поскольку монтируемые трубы имеют различное допустимое давление, уменьшающееся от ствола к забою, расчет потерь напора производят начиная с конца пульпопровода, т.е. от точки слива пульпы. Конечный участок пульпопровода (далее – забойный пульпопровод) монтируют из труб меньшего диаметра, что значительно облегчает монтажно-демонтаж- ные работы.

Потери напора в забойном пульпопроводе ∆Нз определяют по фор-

мулам (6.12–6.15), подставляя в формулы значения параметров, соответствующих забойному участку.

Далее расчет проводят в следующем порядке. По формуле (6.13) определяют значение ∆h для следующего участка.

Затем определяют длину этого участка L, м, по формуле

L = |

Pд −∆Hз ±∆Нг ρп |

, |

(6.16) |

|

|||

|

∆h kн |

|

|

где Pд – допустимое давление труб рассчитываемого участка, м вод. столба.

Вслучае если длина участка задана, сравнивают возможную длину

сзаданной. Заданная длина участка должна быть меньше возможной. При заданной длине участка определяют потери напора в нем по форму-

ле (6.12).

После этого расчет продолжают до ствола. У ствола потери напора

должны быть меньше или равны движущему |

напору столба пульпы |

в стволе. Движущий напор столба пульпы в стволе Hдв, м вод. ст., опреде- |

|

ляется по формуле |

|

Hдв = Нств ρп, |

(6.17) |

где Нств – высота пульпопровода в стволе, м.

В случае если движущий напор меньше, необходимо устанавливать пульпоперекачную станцию, с напором больше разницы между потерями напора и движущим напором.

Пример 2. Расчет гидрозакладочной установки с годовой производительностью 1500 тыс. т солеотходов.

Характеристика солеотходов: влажность 7 %, средняя крупность

1,2 мм, состав: NaCl – 93 %, KCl – 3 %, CaSO4 – 3 %, H.О. – 1 %. Абсолют-

ные отметки устья ствола +135 м, точки слива пульпы – минус 150 м. Дли-

156

на пульпопровода 6000 м, фабрика работает 330 дней в году, подача пульпы производится 17 ч в сутки.

Часовая производительность гидрозакладочной установки

Q = |

Qг |

= |

1500 000 |

= 267 т/ч. |

|

Тф tc |

|

|

|||

ч |

|

|

330 17 |

|

|

Плотность частиц солеотходов

ρт.с =ρKCl αKCl +ρNaCl αNaCl +ρCaSO4 αCaSO4 +ρН.О αН.О. =

= 2,0 0,03 +2,16 0,93 +2,35 0,03 +2,6 0,01= 2,16 т/м3.

Ориентировочный часовой расход пульпы

V = |

Qч |

(Ж+Т) = |

267 |

(2 +1) = 371 м3/ч. |

|

|

|||

п |

ρт.с |

2,16 |

|

|

Критическая скорость движения пульпы |

||||

Vкр = 4,23 Д +0,5(dср −1) = 4,23 |

0,25 +0,5(1,2 −1) = 2,22 м/с. |

|||

Значение Д в первой попытке принимаем 0,25 м.

Расчетная часовая подача пульпы при критической скорости и принятом диаметре

V = 2826 V |

k |

v |

Д2 = 2826 2,22 1,15 0,252 = 412 м3/ч. |

|||||||||||

п |

кр |

|

|

|

|

|

|

|

|

|

|

|

||

Плотность пульпы |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Q |

|

|

ρр |

|

|

267 |

|

|

1,23 |

|

3 |

|

|

ρп =ρр + |

ч |

1− |

|

|

= 1,23 + |

|

1 |

− |

|

=1,51 |

т/м |

. |

||

|

ρ . |

412 |

||||||||||||

|

V |

|

|

|

|

|

|

2,16 |

|

|

|

|||

|

п |

|

|

т с |

|

|

|

|

|

|

|

|

||

Расход рассола на приготовление пульпы

Vр =Vп −Qч (ρ−т.1с +1,15 wс ) = 412 −267 (2,16−1 +1,15 0,07) = 267 м3/ч.

Определим потери напора в забойном пульпопроводе из полиэтиленовых труб SDR21 225×10,8 длиной 150 м. Пульпопровод имеет подъем 2,0 м. Внутренний диаметр трубы 203 мм.

Скорость движения пульпы в трубе SDR21 225×10,8

157

|

|

v = |

|

V п |

= |

|

412 |

|

|

|

= 3,54 м/с. |

|

||||||||

|

|

2826Дз2 |

|

|

|

|

|

|

|

|||||||||||

|

|

|

з |

|

|

2826 0,2032 |

|

|

|

|

|

|||||||||

Коэффициент гидравлического трения |

|

|

|

|

|

|

|

|||||||||||||

|

|

∆ |

|

68 0,25 |

|

|

|

0,00015 |

|

68 |

0,25 |

|||||||||

λз = 0,11 |

|

|

|

+ |

|

|

|

= 0,11 |

|

|

|

+ |

|

|

= 0,019. |

|||||

Дз |

|

|

|

|

422718 |

|||||||||||||||

|

|

Re |

|

|

|

|

0,203 |

|

|

|

|

|||||||||

|

|

|

Re = vз Дз = |

|

3,54 0,203 |

= |

|

422 718. |

|

|

||||||||||

|

|

|

|

|

|

|

η |

|

|

|

1,7 10−6 |

|

|

|

|

|

|

|

||

Удельные потери напора в забойном пульпопроводе |

|

|||||||||||||||||||

∆h = λ |

|

v2 ρ |

|

= 0,019 |

|

3,542 1,51 |

= |

0,09 м вод. ст./м. |

||||||||||||

|

|

з |

|

п |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

з |

|

з 2g Дз |

|

|

|

|

2g 0,203 |

|

|

|

|

|

|

|

||||||

Потери напора в забойном пульпопроводе |

|

|

|

|

||||||||||||||||

∆Нз = ∆hi Lз k +∆Нгi |

ρп = 0,09 150 1,05 +2 1,51 =17 м вод. ст. |

|||||||||||||||||||

Определим потери напора в следующем участке пульпопровода из полиэтиленовых труб SDR9 315×35. Пульпопровод имеет подъем 15 м. Внутренний диаметр трубы 245 мм.

Скорость движения пульпы в трубопроводе SDR9 315×35

v |

= |

V п |

= |

412 |

= 2,43 м/с. |

2826Дпэ2 |

|

||||

пэ |

|

|

2826 0,2452 |

|

Коэффициент гидравлического трения

|

|

|

∆ |

|

68 |

0,25 |

|

|

0,00015 |

||||

λпэ = 0,11 |

|

|

|

+ |

|

|

|

|

= 0,11 |

||||

Дпэ |

|

|

|

||||||||||

|

|

|

Re |

|

|

0,245 |

|||||||

|

|

|

|

Re = vпэ Дпэ = |

2,43 0,245 |

||||||||

|

|

|

|

|

|

|

|

|

|

η |

|

|

1,7 10−6 |

Удельные потери напора |

|

|

|

||||||||||

∆h |

= λ |

|

|

v2 |

ρ |

п |

|

= 0,0185 |

|

2,432 1,51 |

|||

|

|

пэ |

|

|

|

|

|||||||

пэ 2g Дпэ |

|

||||||||||||

пэ |

|

|

|

|

2g 0,245 |

||||||||

+68 0,25 =

0,0185.

350 205

=350 205.

=0,0343 м вод. ст./м.

Возможная длина пульпопровода определяется с учетом износа труб.

158

Допустимое давление в трубах с учетом износа принимается 125 м вод. ст.

L = |

Pпэ −∆Hз ±∆Нг ρп |

= 125 −17 −15 1,51 |

= 2266 м. |

|

|||

пэ |

∆hпэ kн |

0,0343 1,1 |

|

|

|

Длину участка из полиэтиленовых труб SDR9 315×35 принимаем

2200 м.

Определим потери напора и длину следующего участка из полимерноармированных труб ПАТ-275 с толщиной стенки 16 мм. Внутренний диаметр 243 мм. Участок пульпопровода горизонтальный. Допустимое давление 400 м вод. ст.

Скорость движения пульпы в трубопроводе ПАТ-275

|

|

vПАТ = |

|

|

|

Vп |

|

= |

|

|

412 |

|

= 2,47 м/с. |

||||||

|

|

2826 ДПАТ2 |

2826 0,2432 |

||||||||||||||||

Ввиду незначительного различия в диаметрах |

трубы SDR9 315×35 |

||||||||||||||||||

и трубы ПАТ-275 |

коэффициент |

гидравлического |

трения принимаем |

||||||||||||||||

λ = 0,0185. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельные потери напора в трубопроводе ПАТ |

|

||||||||||||||||||

∆h |

= λ |

|

v2 |

ρ |

п |

|

= 0,0185 |

|

2,472 1,51 |

= 0,0358 м вод. ст./м. |

|||||||||

|

|

ПАТ |

|

|

|

|

|

||||||||||||

ПАТ 2g ДПАТ |

|

|

|||||||||||||||||

ПАТ |

|

|

|

|

|

|

|

2g 0,243 |

|

|

|||||||||

Возможная длина участка из труб ПАТ |

|

|

|||||||||||||||||

|

|

L |

|

|

= |

PПАТ − Рпэ |

= |

|

400 −125 |

|

= 6983 м. |

||||||||

|

|

|

|

|

|

0,0358 1,1 |

|||||||||||||

|

|

|

ПАТ |

|

∆h |

|

k |

н |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

ПАТ |

|

|

|

|

|

|

||||

Потребная длина участка из труб ПАТ

Lп.ПАТ = Lmax −Lпэ = 6000 −2200=3800 м.

Потери напора на участке из труб ПАТ

∆НПАТ = ∆hПАТ k LПАТ = 0,0358 1,1 3800 =150 м вод. ст.

Общие потери напора составят

∆НΣ = ∆НПАТ +∆Нпэ = 150 +125 = 275 м вод. ст.

Движущий напор

Hдв = Нств ρп = 240 1,51 = 362 м вод. ст.

159

Поскольку движущий напор больше потерь напора, гидротранспорт пульпы обеспечивается с большим запасом.

Расчетная работа № 2

Выполнить расчет гидрозакладочной установки. Исходные данные по вариантам

|

|

Влаж- |

Сред- |

|

|

|

|

|

|

|

|

Номер |

Qг, |

ность |

ний |

NaCl, |

KCl, |

CaSO4 |

Н.О., |

Нств, |

Нслива, |

L тр, |

tc, |

вариан- |

млн т |

солеот- |

размер |

% |

% |

% |

% |

м |

м |

м |

ч |

та |

ходов, |

зерен, |

|||||||||

|

|

% |

мм |

|

|

|

|

|

|

|

|

1 |

1,0 |

5 |

1,2 |

90 |

4 |

3 |

3 |

+140 |

–150 |

6000 |

17 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

1,2 |

6 |

1,3 |

95 |

3 |

1 |

1 |

+130 |

–140 |

5500 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

1.5 |

7 |

1,4 |

93 |

3 |

2 |

2 |

+150 |

–130 |

5000 |

19 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

1,7 |

8 |

1,5 |

92 |

4 |

3 |

1 |

+160 |

–120 |

6500 |

20 |

5 |

2,0 |

5 |

1,2 |

90 |

4 |

3 |

3 |

+140 |

–150 |

6000 |

17 |

6 |

1,0 |

6 |

1,3 |

95 |

3 |

1 |

1 |

+130 |

–140 |

5500 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

1,2 |

7 |

1,4 |

93 |

3 |

2 |

2 |

+150 |

–130 |

5000 |

19 |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

1.5 |

8 |

1,5 |

92 |

4 |

3 |

1 |

+160 |

–120 |

6500 |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

1,7 |

5 |

1,2 |

90 |

4 |

3 |

3 |

+140 |

–150 |

6000 |

17 |

10 |

2,0 |

6 |

1,3 |

95 |

3 |

1 |

1 |

+130 |

–140 |

5500 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

11 |

1,0 |

7 |

1,4 |

93 |

3 |

2 |

2 |

+150 |

–130 |

5000 |

19 |

|

|

|

|

|

|

|

|

|

|

|

|

12 |

1,2 |

8 |

1,5 |

92 |

4 |

3 |

1 |

+160 |

–120 |

6500 |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

13 |

1.5 |

5 |

1,2 |

90 |

4 |

3 |

3 |

+140 |

–150 |

6000 |

17 |

14 |

1,7 |

6 |

1,3 |

95 |

3 |

1 |

1 |

+130 |

–140 |

5500 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

15 |

2,0 |

7 |

1,4 |

93 |

3 |

2 |

2 |

+150 |

–130 |

5000 |

19 |

|

|

|

|

|

|

|

|

|

|

|

|

6.3. Расчет степени заполнения камер солеотходами

Общие сведения

В общем случае степень заполнения камер определяют как отношение объема закладочного массива к объему камеры. Поскольку объем закладочного массива пропорционален его высоте, степень заполнения камер можно определить как отношение средней высоты закладочного массива hз.м к высоте камеры hк.

160