2843.Разработка калийных месторождений практикум

..pdf2–2,5 м и состоит из кизеритовой твердой соли, пласт Тюрингия образован преимущественно карналлитом, его мощность составляет в среднем 3–5 м. Местами здесь встречаются купола высотой до 50 м.

Вбассейне Южный Гарц разрабатывается пласт Стасфурт, относящийся ко второй свите цехштейна. Он имеет мощность от 2 до 10 м и наряду

сангидритовой твердой солью содержит преимущественно карналлит, который постепенно становится основным добываемым минералом. В бассейне Кальверде ведется разработка сильвинитового пласта Ронненберг мощностью 4–12 м, под которым на большой площади располагается карналлит.

Втрех перечисленных бассейнах работают шесть калийных рудников, большинство из которых эксплуатируются уже более 70 лет. Только рудник «Цилитц», разрабатывающий пласт Ронненберг, работает менее 40 лет. Чтобы избежать дорогостоящего вскрытия новых шахтных полей, специалисты уже многие годы занимаются проблемой продления срока эксплуатации действующих рудников с помощью мероприятий по снижению потерь при разработке.

Эксплуатационные потери при разработке калийных пластов со-

ставляют 10–90 %. Экстремальные величины характерны для рудников в бассейне Верра и Южном Гарце. Снизить потери стремятся, предусмат-

ривая благоприятные формы целиков и оптимальную ширину камер, а также по возможности многостадийное формирование целиков и оставление извлекаемых целиков [13].

Основные технологические решения. Опасность выщелачивания по-

род кровли и почвы, а также сильная изменчивость пластов калийной соли, в первую очередь их мощности, условий залегания и минерального состава исключают возможность применения сплошной системы разработки. На калийных рудниках Германии применяется камерная система разработки короткими столбами [14].

Выемка сильвинитовых пластов при пологом залегании. На место-

рождениях с пологим залеганием сильвинитовых пластов применяют ка- мерно-столбовую систему разработки без закладки (рис. 8.22).

Выемочные камеры и поперечные сбойки, как правило, проходят прямолинейными под прямым углом к очистной камере. Размеры камер и целиков определяются геомеханическими расчетами.

Наряду с конвейерным штреком проходят два параллельных штрека и в зависимости от размеров участка еще три или четыре штрека к обоим флангам. Вентиляционные перемычки препятствуют проникновению

231

а б

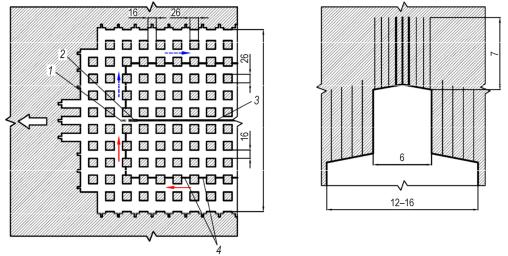

Рис. 8.22. Камерная система разработки пологих калийных пластов с регулярным

оставлением столбчатых целиков (размеры даны в метрах): а – |

план работ; |

б – схема бурения скважин; 1 – погрузочно-доставочная машина; |

2 – дробилка; |

3 – ленточный конвейер; 4 – вентиляционная перемычка

воздуха в выработанное пространство и направляют свежий воздух к забо-

ям (см. рис. 8.22).

Стандартным методом ведения буровзрывных работ в выемочных камерах является прямой вруб с центральной незаряжаемой скважиной увеличенного диаметра (300–450 мм).

Камерная система разработки с жесткими столбчатыми цели-

ками. На рис. 8.23 показана часть выемочного поля. На второй стадии выемки камеры расширяют путем отбойки горной массы из стенок выработок и подрывки пород почвы, что позволяет использовать результаты разведки, полученные на первой ступени разработки, прежде всего при невыдержанном характере залегания пластов [13, 15, 16].

Камерная система разработки карналлита. Способ ведения очист-

ных работ представляет собой модификацию камерной системы разработки с потолкоуступным забоем и не ограниченными во времени устойчивыми целиками при двухступенчатой выемке. Эта система применяется в первую очередь при разработке карналлита.

Первая ступень разработки – проходка туннельных штреков с частичной подрывкой каменной соли в лежачем боку. При обратном ходе очистных работ восходящими скважинами туннельные штреки расширяют.

232

Рис. 8.23. Система разработки с двухстадийной выемкой и жесткими целиками

Расположение камер может быть весьма разнообразным в зависимости от геометрии месторождения, геомеханической ситуации и с учетом выбора варианта выемки (рис. 8.24). Глубина отбойки достигает 2,5 м, длина шпуров скважины до 50 м [13, 15].

Рис. 8.24. Схема разработки карналлитового пласта: 1 – потолкоуступный забой; 2 – туннельные выработки; 3 – выемка мощной залежи

233

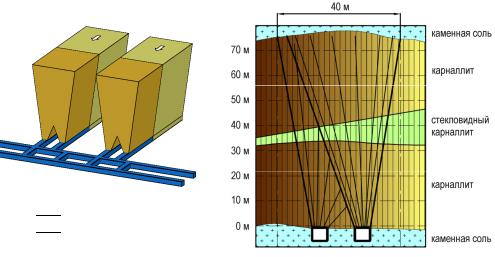

Отработка куполообразных карналлитовых складок. Многие части месторождений содержат куполообразные складки. Высота куполообразных складок карналлитовых пластов достигает 90 м, они ограничиваются поверхностями раздела, представленными кристаллической каменной солью. Купола подготавливаются к выемке одинарными или спаренными штреками, проходимыми по каменной соли. Спаренные штреки соединяются сбойками через каждые 25 м [15, 16].

Карналлит отрабатывают обратным ходом с бурением веерных скважин (рис. 8.25, 8.26). Для сведения к минимуму сейсмического действия взрывов заряды в скважинах взрывают с интервалом 100 мс. На шахте «Унтербрайцбах» на выбросоопасных участках контролируется не только сейсмическое действие взрывов, но и выделение СО2.

карналлит

карналлит

каменная соль

каменная соль

Рис. 8.25. Вскрытие и подго- |

Рис. 8.26. Схема бурения скважин |

товка куполообразных складок |

при разработке куполообразных |

|

карналлитовых складок |

Вследствие опасности вывалов погрузка отбитой горной массы производится машинами с дистанционным управлением. Машинист в это время находится в штреке на расстоянии не менее 1 м от кромки кровли, наблюдая за загрузкой ковша погрузочно-доставочной машины.

Камерная система разработки короткими столбами с податли-

выми целиками. Такая система разработки при двухстадийной выемке применяется в условиях выхода на поверхность пластов твердой соли.

234

Возрастающая удельная нагрузка на целики, уменьшающаяся после второй ступени отбойки, приводит к ускоренной деформации и их постепенному разрушению. Важное преимущество этой системы разработки состоит в том, что уменьшение потерь при выемке примерно вдвое меньше в сравнении с системой с жесткими целиками [13, 15].

Выемка сильвинитовых пластов при крутом залегании. При крутом залегании пластов применяется преимущественно выемка сплошной системой с закладкой и отбойкой руды из подэтажных штреков.

При этой системе разработки калийная соль добывается в блоке месторождения между двумя главными горизонтами, расстояние между которыми составляет 200 м. Главные горизонты делят месторождение на выемочные блоки спиральными спусками, пройденными между главными горизонтами, каждый блок делится на участки. Подэтажные выработки проходят между спиральными спусками при высоте подэтажа около 20 м. Образуемые таким образом почвоуступные забои обуривают самоходными бурильными установками. При отработке обратным ходом гарантируется, что отбитая взрывом горная масса всегда попадает на горизонт воронок и может быть вывезена из находящихся под ними погрузочных пунктов погрузочно-доставочными машинами [16].

Стандартным методом ведения буровзрывных работ при проходке выработок является призматический вруб с центральной незаряжаемой скважиной. Шпуры заряжают простейшим аммиачно-селитренным ВВ и оснащают электродетонаторами со ступенью замедлением 250 мс. Взрывание шпуров производится в конце смены из постоянных участковых пунктов взрывания.

8.4.4. Технологии взрывных работ на шахтах компании K+S Kali GmbH

Отбойка калийных солей в Германии осуществляется главным образом буровзрывным способом. Комбайновый способ применяется только при ведении подготовительных работ и комбинированных технологических схемах, например при потолкоуступной выемке (соляная шахта «Бернбург»). Применяются проходческие комбайны бурового типа и избирательного действия [15].

Буровзрывная технология остается основным способом очистных работ на шахтах компании K+S Kali GmbH. Она отличается высокой гибко-

235

стью и возможностью легкого приспособления к изменяющимся условиям месторождения. Буровзрывные работы занимают центральное место в общем процессе подготовки и разработки соляных пластов [16].

При всех системах разработки буровзрывные работы являются составной частью добычного цикла. Этот цикл при пологом залегании отличается большим числом отдельных производственных процессов.

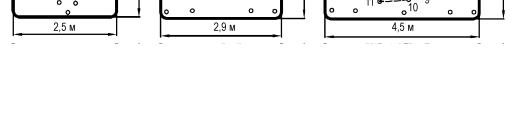

Применяют в основном прямой вруб с двумя-четырьмя скважинами диаметром 280 мм и глубиной бурения 5,45 и 7,25 м (рис. 8.27). Доля непредохранительных взрывчатых веществ (Анфо, АМДТ), не требующих инициирования детонатором, превышает 95 %. По требованию правил безопасности взрывание выполняют из укрытия в конце смены и с центральных пультов при выведенных из выработок рабочих.

а |

б |

в |

Рис. 8.27. Варианты врубов: а – щелевой; б – прямой; в – двойной спиральный

Шахтами компании ежегодно добывается около 37 млн т руды, из которых 35–36 млн т калийной руды и 1,0–1,5 млн т каменной соли. Вся эта добыча была получена почти исключительно с применением взрывных работ. Для этого ежегодно расходуется приблизительно 20 тыс. т простейших аммиачно-селитренных ВВ типа АС-ДТ, 260 т патронированных ВВ, 600 км детонирующего шнура и 4,4 млн детонаторов. Удельный расход ВВ составляет 528 г/т.

На горных работах используются такие безрельсовые транспортные средства, как бурильные установки, машины для перевозки ВМ, погрузоч- но-доставочные машины, погрузочные машины, большегрузные самосвалы, транспортные средства для перевозки людей, фрезерные почвоподдирочные машины.

Следует отметить, что от скреперной доставки отбитой горной массы к самоходному оборудованию или комбинации погрузочных машин

236

с большегрузными самосвалами перешли в период 1965–1975 гг. Вследствие этого до середины 1980-х гг. непрерывно увеличивалась установленная мощность дизельных приводов, работающих в шахте. В связи с этим увеличились затраты на проветривание горных выработок [15].

Большое внимание уделяется проблеме устойчивости обнажений. Крепление кровли производят с использованием самоходных анкероустановщиков. В основном используют анкерную крепь клино-распорного типа длиной 1,5 м.

Важное значение уделяется транспортировке отбитой горной массы при обеспечении максимальной загруженности погрузочно-транспортных машин.

8.4.5. Объединенная шахта «Верра»

Одной из существенных характерных особенностей немецкой калийной промышленности является слияние компаний и объединение шахт, что происходило практически с самого начала работы отрасли.

В 1993 г. произошла организация объединенной шахты «Хатторф- Винтерсхалль-Унтербрайцбах» было создано горное предприятие с объемом годовой добычи более 20 млн т [17].

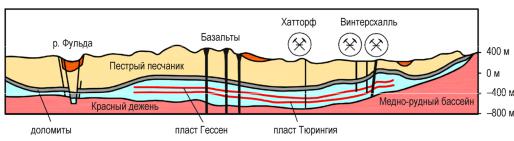

Шахта «Верра» разрабатывает калийное месторождение ВерраФульда, которое занимает площадь около 1000 км2. Для шахтных полей характерна большая протяженность и пологое залегание калийных пластов. Все три действующие шахты разрабатывают пласты Гессен и Тюрингия (рис. 8.28), различающиеся по минеральному составу.

Рис. 8.28. Разрез по месторождению Верра-Фульда

Пласт Гессен мощностью 2–4 м содержит преимущественно твердую каменную соль, т.е. смесь сильвинита и сульфата магния лишь с неболь-

237

шой долей карналлита. Расположенный на глубине примерно 60 м под ним пласт Тюрингия мощностью 4–7 м имеет типично карналлитовую структуру и содержит сильвинит, хлорид магния и каменную соль, а сульфат магния, т.е. кизерит, содержится только в тонком припочвенном слое каменной соли.

Верхний калийный пласт перекрыт толщей каменной соли средней мощностью 110 м. Над ней располагается толща глинистых сланцев и суглинков суммарной мощностью 30–40 м, на верхнем контакте соленосной толщи рассолов нет. Мощность водозащитной толщи составляет около

140 м.

Ввиду различия в производственной структуре количество добываемой руды шахтами из обоих пластов различно. Доля пласта Тюрингия составляет на шахте «Унтербрайцбах» – 60 %, «Винтерсхалль» – 40 % и «Хатторф» – 13 %. На трех шахтах совместно при объеме добычи около 20 млн т/год получают более 1,46 млн т K2О [17].

Предприятия производят наряду с хлоридными калийными удобрениями также и сульфатные. Сульфатные компоненты месторождения используются для производства кизерита и горькой соли. Благодаря использованию всех полезных компонентов изготавливаются различные продукты для сельского хозяйства, промышленности и фармацевтики. Кроме того, на шахте «Хатторф» добывают каменную соль для посылки дорог

взимних условиях.

Вкачестве системы разработки применяется камерная с регулярным оставлением столбчатых целиков.

8.5. Разработка калийных солей в Великобритании

8.5.1. Общие сведения о калийной промышленности Великобритании

Великобритания входит в ряд важных мировых производителей калийных удобрений. Калийные соли разрабатываются рудником «Боулби» недалеко от Лофтуса на территории национального заповедника Мурс графства Северный Йорк. Проходка шахтного ствола для рудника «Боулби» началась в 1968 г., его строительство было завершено в 1976 г. В 2003 г. производство составило 1,04 млн т обогащенного хлористого калия. Компания «Боулби Майн» – единственное в Великобритании калий-

238

ное предприятие [18]. На предприятии работает 800 человек, более половины из них – под землей.

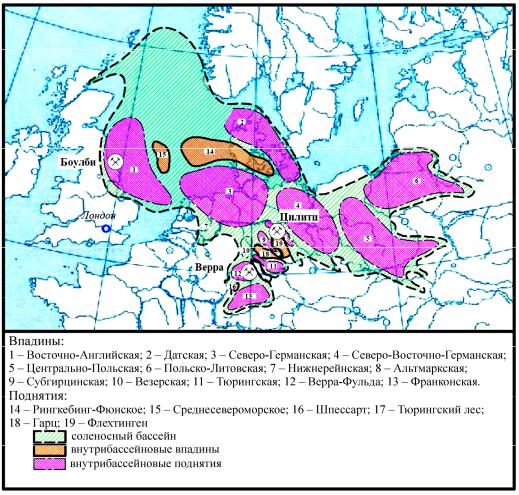

Подземные запасы калийных руд Великобритании впервые были обнаружены близ Уитби в Северном Йоркшире (рис. 8.29) во время разведочного бурения на нефть в 1939 г. Дальнейшая разведка производилась в 1948 г. и позже – в начале 1960-х гг. [18].

Рис. 8.29. Среднеевропейский цехштейновый соленосный бассейн [3]

239

8.5.2. Горно-геологические условия Йоркширского месторождения калийных солей

Геологические запасы Йоркширского месторождения оценивают в 300 млн т [19].

Сидьвитовый пласт залегает на территории восточного Йоркшира. Разработка ведется только на руднике «Боулби Майн». Добыча руды осуществляется из пласта-пачки Боулби Поташ, который приурочен к отложениям кровли формации галита Боулби на глубине более 1200 м в береговой зоне. Угол падения пласта небольшой. Горные работы ведутся на участке протяженностью около 13,5 км и на площади примерно 20 км2. На севере они охватывают 5 км прибрежной зоны, где добыча производится на глубине примерно 800 м под толщей воды. На юге под влиянием падения пласта и топографического строения поверхности горные выработки находятся на глубине почти 1300 м относительно поверхности.

Калийный пласт Боулби Поташ имеет среднюю мощность 7 м, однако распределяется по мощности до 20 м и более [19]. Рабочий пласт представлен сильвинитом с незначительными включениями глины и ангидрита, а также других минералов. По международным стандартам добываемый материал отличается высоким качеством при среднем содержании хлористого калия 34 % (21 % K2О). Содержание ценного компонента в руде различается как в вертикальном, так и в горизонтальном разрезе. Калийный пласт имеет резко выраженный базальный контакт с подстилающей каменной солью и резко выраженный, но волнистый верхний контакт с перекрывающим карналлитовым мергелем.

Карналлитовый мергель относится к слабым породам и по соображениям безопасности при отработке калийного горизонта в кровле оставляют слой руды мощностью 1,5 м.

Осадочные породы надсоляной толщи включают в себя триасовый песчаник Шервуд, который содержит рассол под высоким давлением. Наличие напорных вод в надсоляной толще осложняет работы по разведочному бурению и очистной выемке.

Запасы калийных руд оцениваются также путем бурения горизонтальных скважин до пересечения калийного пласта. Возможно возникновение газодинамических явлений вследствие наличия газонасыщенных участков пласта.

240