1514

.pdf

те, а мелкая фракция (собственно компост) направляется потребителю или на склад готовой продукции.

На рис. 2.26 приведена технологическая схема компостирования навоза крупного рогатого скота в полевых условиях.

Рис. 2.26. Технологическая схема полевого компостирования навоза крупного рогатого скота

В соответствии с представленной схемой отходы, образующияся при стойловом содержании животных, с помощью специальной техники фирмы «BACKHUS® EcoEngineers» укладываются в бурты, укрываются. Орошение буртов производится сточными водами животноводческого комплекса. После созревания компоста и его рассеивания получают несколько фракций: мелкие фракции – компост высокого качества, который отправляется в торговую сеть, средние фракции используются в фермерских хозяйствах, оставшаяся часть применяется

141

в качестве мульчи для подстилки животных. Непросеявшиеся остатки направляются на повторное компостирование.

Основные принципиальные схемы сооружений полевого компостирования ТБО, в том числе и совместной переработки ТБО и осадков сточных вод, представлены на рис. 2.27.

а

б

в

г

д

Рис. 2.27. Принципиальные схемы сооружений полевого компостирования ТБО [17]:

а– совместная переработка ТБО и ОСВ; б – двухстадийное компостирование ТБО;

в– схема с предварительной переработкой ТБО в биобарабане; г – схема с предварительным дроблением, грохочением и компостирования в открытых отсеках; д – компостирование

недробленых ТБО; 1 – приемный бункер с пластинчатым питателем; 2 – дробилка для ТБО; 3 – подвесной электромагнитный сепаратор; 4 – подача ОСВ; 5 – смеситель; 6 – штабеля; 7 – грейферный кран; 8 – закрытое помещение для первой стадии компостирования;

9 – подвижная установка для перелопачивания и перегрузки компоста; 10 – продольные подпорные стенки; 11 – аэраторы; 12 – контрольный грохот для компоста; 13 – биобарабан; 14 – первичный грохот для дробленых ТБО; 15 – цилиндрический контрольный грохот; 16 – дробилка для компоста

142

Обычно на полях компостирования в зависимости от объемов перерабатываемых отходов устраивают несколько штабелей, которые постепенно подвергаются переформированию в зависимости от сроков закладки в них отходов и протекания процессов компостирования. В случаях, когда число штабелей более десяти, целесообразно располагать их параллельными рядами с проездами между ними шириной 3 м.

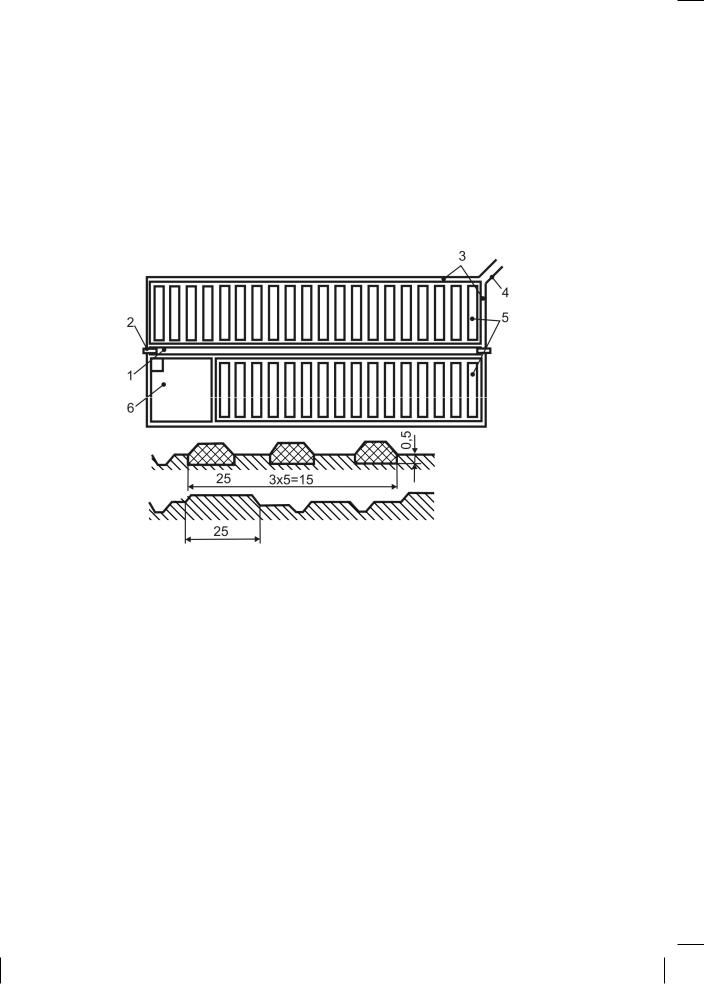

Штабеля можно устраивать как наземные (на поверхности земли), так и в сочетании с неглубокими (до 0,5 м) рвами илитраншеями (рис. 2.28).

Рис. 2.28. Поля компостирования в штабелях со рвами при траншейном методе [93]: 1 – магистральная дорога с твёрдым покрытием; 2 – переездные мостики; 3 – отводная канава; 4 – выпуск воды; 5 – компостные штабеля; 6 – хозяйственная зона

Как свидетельствует практика, в климатических условиях Урала компостирование ТБО целесообразнее проводить в наземных штабелях в сочетании с неглубокими траншеями, которые в известной степени предохраняют промерзание компостной массы у основания штабелей. Кроме того, вынутый из траншей грунт может использоваться для укрытия оформленных штабелей слоем в 10–15 см, для предупреждения выплода мух, высыхания компостной массы и её охлаждения в зимний период. Траншеи готовят заранее. По санитарным соображениям оформление и укрытие компостных штабелей производятся в течение 1–2 дней. В этих целях наиболее эффективным является размер штабелей с длиной траншеи 110 м, шириной 6 м и глубиной 0,2–0,4 м. В одну такую траншею загружается до 900 м3 ТБО, которые укладываются по длине

143

траншеи в четыре штабеля по 225 м3 каждый (длина штабеля 10–25 м, ширина по низу – 3–6 м, по верху 2–3, высота 1,5–2 м) [33].

Восновании штабеля укладываются влагоёмкие материалы (торф, солома, опил, компост) для задержания образующейся при компостировании жидкости.

Поступающие на компостирование отходы необходимо сразу с помощью бульдозера, грейдерного крана или иного специального оборудования укладывать в штабеля ровными слоями без уплотнения, начиная с одного конца штабеля на всю его высоту [36].

Нормальное протекание биотермического процесса происходит при содержании в отходах органического вещества не менее 25 % (по сухому веществу) и влажности не ниже 35 % и не выше 65 % (оптимальная влажность му-

сора 50–55 %).

Продолжительность компостирования отходов в среднем составляет около 18 месяцев для средней полосы России. Территорию полей следует рассчитывать на 24 месяца с учётом полного цикла работ по закладке и созреванию компоста, разбору, просеву и вывозке компоста.

Ориентировочные размеры участка полей компостирования 1–2 га на 1000 т отходов в год (80 % занимают штабеля, 15 % – дороги и водоотводные канавы, 5 % – хозяйственная зона).

Биотермический процесс в компостах можно активизировать за счёт перелопачивания, обогащения минеральными добавками и увлажнения (при сухих отходах или высыхании их в процессе переработки).

При компостировании необходим постоянный контроль за процессом, происходящим в штабелях (определение температуры, влажности и т.д.).

Втечение цикла переработки материал перелопачивают 3–4 раза, что обеспечивает поступление кислорода, необходимого для жизнедеятельности микроорганизмов, в компостируемую массу.

Компостируемый материал разогревается до 60 °С. Такая температура держится в течение 1–3 месяцев, что обеспечивает гибель яиц гельминтов, личинок мух и большей части патогенной микрофлоры [10].

Полевое компостирование может осуществляться на секционных площадках, которые целесообразно размещать в комплексе с полигоном ТБО, площадь которого в 4–6 раз меньше, чем полигона без площадок компостирования.

Наполигоне и площадке компостирования организуют единую систему электро- и водоснабжения, сбора и рециркуляции фильтрата. При выборе участка обязательно учитывают близость потенциальных потребителей компоста.

Основные технологические схемы, применявшиеся в полевом компостировании в начале прошлого века, в настоящее время модифицированы. Классические поля компостирования уступили в большинстве случаев место высокомеханизированным секционным площадкам компостирования. В последние

144

десятилетия полевое компостирование, требующие значительных земельных площадей, выполняется при больших масштабах потоков органических отходов промышленными методами, при малых объемах отходов – индивидуальным компостированием.

Вместе с тем в небольших населенных пунктах при наличии свободных земельных ресурсов, отсутствии достаточных экономических возможностей для применения высокомеханизированных промышленных технологий компостирования и относительно небольших потоках ТБО с преобладанием органической фракции продолжают применять методы полевого компостирования.

ТБО, поступающие без предварительной сортировки и измельчения, перемещают бульдозером, грейферным краном или другой специализированной техникой от приемной площадки к месту закладки штабелей.

Втехнологических схемах с предварительным измельчением ТБО подают из приемного бункера, оборудованного пластинчатым питателем, на дробилку. Затем измельченные в дробилке ТБО после электромагнитной сепарации подаются на площадки компостирования, где из них формируют штабеля. Извлеченный черный металлолом собирается и отправляется на утилизацию.

Размеры штабелей и их конструкция зависят от местных климатических условий, предварительного измельчения ТБО, методов аэрации, уровня стояния грунтовых вод. Обычно наземный штабель (на поверхности земли) имеет следующие размеры; высота – 2 м (при принудительной аэрации – более 2,5 м), ширина по верху – не менее 2 м, угол заложения откосов – 45 град, длина – 10–50 м. Между параллельно и поперечно заложенными штабелями оставляется свободное пространство в 3–6 м для проезда.

Вслучаях размещения штабелей в существующих глубоких котлованах или устройства наземных штабелей высотой более 2,5 м ухудшаются условия аэрации компостируемой массы. Для обеспечения необходимой искусственной аэрации на дне котлована (в основании штабеля) устраивают аэрационные каналы из перфорированных труб (можно асбестоцементных или из других коррозионно стойких материалов), трехгранных дырчатых коробов из дерева. Каналы располагают параллельно с длиной оси штабеля на расстоянии 2,0–2,5 м друг от друга. Один конец трубы заглушается внутри штабеля, а второй (открытый) выводят за его пределы для притока воздуха.

Впериоды с низкой температурой окружающего воздуха во избежание излишнего охлаждения штабеля открытый конец трубы может частично или полностью перекрываться.

При низком стоянии грунтовых вод можно вместо наземных штабелей применять штабеля в сочетании с рвами с заглублением до 0,5 м,

145

Для защиты почвы, грунтовых вод и атмосферного воздуха от загрязнения, исключения выплода мух и размножения грызунов конструкция и технология формирования штабелей должны отвечать следующим условиям.

Для исключения выплода мух, устранения запаха и развеивания легких фракций (бумаги, пластмассовых пленок и др.) боковые и верхнюю поверхности штабелей покрывают изолирующим слоем зрелого компоста, земли или торфа толщиной не менее 20 см. Обязательным условием является формирование штабеля сразу же на полную высоту с постепенным наращиванием в длину.

Для исключения загрязнения почвы и грунтовых вод фильтратом (отжимной водой) площадка под основание штабеля выбирается (или подготавливается) водонепроницаемой, а в основании штабеля укладывается слой зрелого компоста, который впитывает в себя фильтрат.

Укрытие боковых и верхних поверхностей, основания штабеля выполняет также и теплозащитную функцию, что способствует более быстрому саморазогреванию компостной массы и удержанию высокой температуры на более продолжительный срок.

Поскольку наружные слои штабеля, выполняя теплоизоляционную функцию, сами мало разогреваются и не обезвреживаются, необходимо периодическое перелопачивание (ворошение) штабеля. Это обеспечивает не только более равномерное обезвреживание всей компостируемой массы, но илучшую аэрацию.

При компостировании уменьшается влажность материала, что приводит к снижению активности биотермичсских процессов. В связи с этим необходимо периодически увлажнять компостируемую массу путем полива.

После созревания компоста проводится его грохочение для освобождения от крупных балластных фракций. Если компост предварительно не измельчался, то проводятся дробление компоста и извлечение черного металлолома электромагнитным сепаратором.

Подготовленный компост после контроля качества направляется потребителю или на склад для временного хранения. Хранят компост в штабелях под навесом для защиты от прямых солнечных лучей и осадков.

Балластные фракции, выделенные при грохочении компоста, а также при предварительной сортировке, разделяются по принципу последующей утилизации и обезвреживания. Горючие материалы направляются на сжигание или пиролиз, а негорючие – на свалку, металлолом – на утилизацию.

Принципиальная технологическая схема компостирования ТБО в штабелях без предварительного измельчения для небольших населенных пунктов (с населением до 500 тыс. жителей) с большой степенью механизации (грейферный кран для формирования и переформирования штабелей, перемещения компостируемого субстрата в пределах площадки компостирования, трактора

146

с навесным оборудованием для выполнения необходимых технологических операций) с целью минимизации ручного труда представлена на рис. 2.29.

Рис. 2.29. Принципиальная технологическая схема компостирования ТБО в штабелях без предварительного измельчения: 1 – транспорт, доставляющий ТБО; 2 – приемная площадка ТБО; 3 – бульдозер; 4 – грейферный кран; 5 – штабель; 6 – грохот;

7 – дробилка компоста; 8 – готовый компост; 9 – транспорт для готового компоста

Применяющиеся в России площадки компостирования обычно занимают площадь около 2 га и принимают от 12 до 100 тыс.м3/год ТБО. Они имеют в своем составе спланированный участок на водонепроницаемом основании, покрытый бетонными плитами и огражденный сетчатым забором высотой 3 м; приемный участок с двумя разгрузочными постами; козловой двухконсольный кран с грейферным захватом и подкрановыми путями вдоль участка; дробильносортировочное отделение, оборудованное приемным бункером с пластинчатым питателем, магнитным сепаратором, цилиндрическим грохотом, дробилкой для компоста, бункером-накопителем для черного металлолома, ленточными транспортерами; систему аэрации компостируемого материала (вентилятор, разводящие воздуховоды, перфорированные воздуховоды); систему пожаротушения и увлажнения.

Основное технологическое оборудование: бульдозер на базе трактора для перемещения компостируемого материала и формирования штабелей; козловой кран с грейферным захватом для загрузки приемного бункера и перелопачивания штабелей; бункер с пластинчатым питателем для приема прокомпостированного материала и передачи в цилиндрический грохот; цилиндрический грохот для разделения прокомпостированного материала на утилизируемую фракцию и крупный отсев; дробилка для измельчения компоста; электромагнитный сепаратор для извлечения черного металлолома; центробежный вентилятор для аэрации компостируемого материала; моечный агрегат для мойки контейнеров и увлажнения штабелей.

Технология эксплуатации секционных площадок компостирования схематически может быть представлена следующим образом. Прибывающие мусоровозы разгружаются на приемном участке, откуда ТБО бульдозером направляются в штабеля, которые формируются бульдозером и грейферным краном. Су-

147

точную порцию отходов засыпают торфом или зрелым компостом толщиной 0,2–0,3 м. Через месяц компостируемую массу перемещают во второй штабель, а затем в следующий таким образом, чтобы материал перелопачивался не менее 3–4 раз. Общее время пребывания материала в штабелях не менее 3–4 месяцев. Из последнего штабеля материал перегружают в бункер сортировочнодробильного отделения. После грохочения и извлечения черного металлолома материал доизмельчают, а крупный отсев направляют на сжигание или захоронение. Измельченный компост направляют потребителям или складируют в штабеля, расположенные по периметру площадки вдоль ограждения.

Общий вид секционной площадки компостирования (одна секция) представлен на рис. 2.30.

На кафедре охраны окружающей среды Пермского национального исследовательского политехнического университета имеется опыт обоснования и разработки технологии полевого компостирования муниципальных и промышленных отходов, внедренной в г. Кудымкаре Пермского края.

Объектом исследования при изучении процессов компостирования служили биологически разлагаемые фракции бытовых и промышленных отходов г. Кудымкара, в частности: опил различных сроков хранения (объем производства 300 т/год); навоз КРС животноводческого комплекса (объем 300 т/год); избыточный ил после городских биологических очистных сооружений (БОС) (объем производства 300 т/год); отходы мясокомбината – каныга (объем образования 3–5 т/год).

Рис. 2.30. Общий вид секционной площадки компостирования (одна секция): 1 – основание площадки; 2 – ограждение; 3 – разгрузочные посты; 4 – штабеля компостируемого материала; 5 – «зрелый» компост; 6 – дробильно-сортировочное отделение, 7 – грейферный кран

148

Выбор объекта исследования обусловлен тем, что перечисленные отходы складируются на полигоне ТБО г. Кудымкара и представляют собой смесь биологически легкоразлагаемых (навоз КРС и избыточный ил БОС) и трудноразлагаемых (опил, каныга – содержимое желудков крупного рогатого скота) компонентов. Результаты экспериментов по совместному компостированию отходов, отличающихся разной скоростью биоразложения, могут быть использованы при разработке технологии компостирования других органических отходов.

Исследования показали, что утилизируемые отходы имели различную реакцию среды: от слабокислой в избыточном иле до щелочной у навоза и каныги. Жизнеспособные яйца гельминтов обнаружены в навозе и избыточном иле. Всхожие семена сорняков содержались в избыточном иле и старом опиле.

Анализы на содержание токсичных веществ показали присутствие в избыточном иле веществ, относящихся к 1-, 2-му классам опасности, причем значение ПДК почв превышено по свинцу и бенз(а)пирену в среднем в 3,8 и 10,5 раз соответственно.

Экспериментальные исследования по компостированию утилизируемых отходов проводили в лабораторных и натурных условиях. Закладку буртов проводили, максимально учитывая реальные условия компостирования в промышленных масштабах: количество отходов, их качество и функции вкомпозитном составе.

Для улучшения технологических свойств компоста, поглощения избыточной влаги и уменьшения поверхностного испарения использовали свежий опил как материал, обладающий высокой влагоемкостью. Навоз КРС, ил и каныгу рассматривали в качестве интенсификаторов процесса, являющихся источниками органических веществ, биогенных элементов и микрофлоры.

Вэксперименте были испытаны различные способы компостирования:

взакрытом помещении с относительно постоянной температурой воздуха и на открытой площадке с максимальным приближением к реальным условиям компостирования. Стимулирующие добавки в эксперименте не применяли.

Для поддержания влажности (70–75 %) компостируемой массы в закрытом помещении полив осуществляли еженедельно водопроводной водой. Формирование буртов проводили с предварительной подготовкой отходов (композитные смеси) и без подготовки (послойная загрузка), используя рыхлый и плотный способы закладки.

Учитывая, что процесс минерализации компостируемых органических веществ является биотермическим, контроль за изменением температурного режима в буртах проводили ежесуточно. Как показали исследования, температура компостируемой массы повысилась до 35–42 °С независимо от способов закладки компостирования буртов. Динамика температурного режима указывала на то, что процесс разложения органического вещества в буртах происходил под влиянием мезофильной микрофлоры.

149

В процессе компостирования отходов зарастания буртов сорняками растений не происходило. На 24-е сутки с момента закладки буртов появились плодовые тела грибов из группы гименомицетов, что свидетельствовало о происходящей деструкции целлюлозы.

Проведенные исследования показали принципиальную возможность получения компоста из органических отходов г. Кудымкара, ежегодное образование которых составляет до 900 т. Разработаны рецептура субстрата и технологические требования к процессу компостирования. Оптимальное объемное соотношение отходов при приготовлении субстратов:

Субстрат 1.

Старый опил : навоз КРС : илы БОС = 3 : 1 : 0,5. Субстрат 2.

Старый опил : навоз КРС : каныга : илы БОС = 3 : 1 : 1 : 0,5. Удобрительная ценность компоста представлена в табл. 2.2.

Таблица 2 .2

Характеристика готового компоста после полуторамесячного компостирования

№ |

Т, оС |

|

рН |

Влажность, |

Азот |

Фосфор |

Калий |

Орг. |

Кол-восемян |

|

п/п |

|

Водная |

Солевая |

% |

общий, % |

общий, % |

общий, % |

в-во, % |

сорняков, |

|

|

|

|

|

|

|

|

|

|

|

экз./кг |

1 |

19,0 |

7,80 |

|

7,25 |

50,3 |

0,30 |

0,18 |

0,09 |

31,9 |

Отс. |

2 |

19,0 |

8,49 |

|

7,45 |

72,6 |

0,22 |

0,28 |

0,13 |

50,9 |

Отс. |

В связи с высоким содержанием токсичных веществ в готовом продукте доза внесения его в почву должна быть рассчитана в соответствии с нормами поступления в почву вредных примесей.

2.8.2. Индивидуальные способы компостирования

Наряду с быстрым развитием промышленных методов компостирования органической фракции муниципальных отходов на крупных высокопроизводительных предприятиях, компостных участках на полигонах захоронения ТБО достаточно высока доля индивидуального компостирования, которое осуществляется не только населением, проживающим в жилых малоэтажных (коттеджах) домах и усадьбах, но и в учебных заведениях (школах, колледжах). При этом побудительными мотивами, наряду с экономическими, являются и моральноэтические – удовлетворение желания внести личный вклад в рациональное использование природных ресурсов и охрану окружающей среды. Особенно большие масштабы это движение по индивидуальному компостированию полу-

150