1499

.pdf

2.3.3.7. Измерение тока несамостоятельного разряда в плазме с целью получения информации о процессах взаимодействия электронного пучка с металлом при ЭЛС

На рис. 2.55 показана схема регистрации вторичного тока в плазме над сварочной ванной. Для регистрации используется коллектор электронов 4, на который подается положительный потенциал 40–50 В от источника напряжения смещения 7. В этой цепи через резистор нагрузки 6 (величиной порядка 50 Ом) протекает ток Iе, который является током несамостоятельного дугового разряда и возникает благодаря термоэлектронной эмиссии из зоны взаимодействия электронного пучка с металлом в канале проплавления [9, 10, 45, 46].

Рис. 2.55. Измерениетока несамостоятельногодугового разряда взонеЭЛС: 1 – электронная пушка; 2 – фокусирующая система; 3 – отклоняющая система; 4 – измерительная система для обработки данных; 5 – коллектор плазменного тока;

6 – сопротивление; 7 – источник постоянногонапряжения; 8 – образец; 9 – плазма

241

Термоэлектроны, эмитируемые стационарной перегретой поверхностью металла или зонами микровзрывов при взаимодействии сфокусированного (в том числе и в результате ионной фокусировки) электронного пучка с металлом, считались шумовой помехой при измерении вторично-эмиссионных сигналов над сварочной ванной. Но в этом методе термоэлектронный ток,

проводником которого служит плазма в зоне |

ЭЛС, выбран |

в качестве носителя информации о процессах, |

протекающих |

в канале проплавления при ЭЛС мощным концентрированным пучком электронов.

Как было показано в предыдущем подразделе, в области, окружающей электронный пучок, создается плотный плазменный цилиндрический столб с потенциалом U0, концентрацией заряженных частиц ne, температурой электронов Те и энергией ионов Мv2/2. Если рассматривать плазму как источник тока во внешней цепи, то протекаемый через нее ток

I0 = U0 r0 ,

где r0 – внутреннее сопротивление плазменного источника. Если между коллектором и свариваемым изделием приложить дополнительное электрическое поле, то плотность тока в плазме

j = σE, |

(2.9) |

где σ – электропроводимость, а Е – напряженность электрического поля. Формула (2.9) показывает, что ток в плазме пропорционален напряженности электрического поля. Если во внешней цепи включены источник напряжения смещения 7 и резистор нагрузки 6, то вторичный ток в плазме

Ie |

= |

Uсм −U0 |

, |

|

|||

|

|

r0 + Rн |

|

где Uсм – напряжение источника смещения; Rн – сопротивление резистора нагрузки.

242

Этот ток будет протекать только при достаточной величине эмиссии из области взаимодействия электронного пучка с металлом в канале проплавления. Поскольку в канале имеет место интенсивная термоэлектронная эмиссия, а с коллектора электронов эмиссии заряженных частиц нет, ток несамостоятельного разряда течет только при подаче положительного потенциала на коллектор, а при отрицательном потенциале коллектора он отсутствует.

На рис. 2.56 приведена осциллограмма тока, регистрируемого коллектором электронов при ЭЛС хромомолибденовой стали (ускоряющее напряжение 60 кВ, ток электронного пучка 50 мA, скорость сварки 5 мм/с). Наблюдаемые колебания сигнала связаны с нестабильностью перегрева отдельных участков стенок канала проплавления и его дна, а также с испарением

ивзрывным вскипанием материала в этих перегретых участках

игидродинамическими процессами турбулентно движущегося жидкого металла сварочной ванны. Амплитуда сигнала при этом достигает величины порядка 0,5–1,0 А. Анализ этого сигнала показал, что в его спектре имеется низкочастотная составляющая

Рис. 2.56. Осциллограмма вторичного тока в плазме при потенциале коллектора +50 В (ускоряющее напряжение 60 кэВ, ток пучка 50 мА, скорость сварки 5 мм/с; материал – хромистая сталь)

243

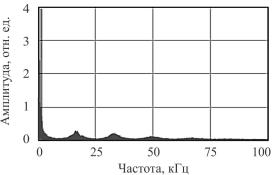

Рис. 2.57. Частотный спектртока несамостоятельного разряда, регистрируемого коллектором из плазмы над сварочной ванной

в диапазоне частот 200–1000 Гц и высокочастотная составляющая в частотной области 10–50 кГц.

Показанный на рис. 2.56 сигнал был записан в файл при аналого-цифровой обработке сигнала с коллектора с частотой дискретизации 83 и 250 кГц и подвергался дальнейшей обработке. На рис. 2.57 показан частотный спектр тока несамостоятельного разряда при ЭЛС хромомолибденовой стали. Можно отметить, что в спектре заметны как значительные амплитуды низкочастотной составляющей сигнала, так и высокочастотные максимумы, первый из которых имеет частоту порядка 16–17 кГц с заметными гармониками на частотах около 33 и 50 кГц. Этот высокочастотный компонент (см. рис. 2.55) связан с острыми регулярными импульсами тока с переменными амплитудами в сигнале тока несамостоятельного разряда (см. рис. 2.54). Показанный сигнал, регистрируемый из плазмы, и его частотный спектр (с характерным максимумом в диапазоне 15–25 кГц) наблюдались практически при всех режимах ЭЛС с глубоким проплавлением других свариваемых материалов. Частоты в спектре зависят от режима сварки и типа материала и в меньшей степени от позиции фокуса и мощности электронного пучка. Амплитуды и спектральные характеристики

244

высокочастотной составляющей спектра тока несамостоятельного разряда в плазме несут информацию о природе взаимодействия электронного пучка с материалом и могут быть использованы для управления процессом ЭЛС.

2.4.ТЕПЛОВАЯ МОДЕЛЬ ЭЛС

2.4.1.Общие сведения

Анализ процессов распределения энергии, вводимой электронным пучком в металл при сварке, является основой большинства попыток связать параметры ЭЛС с геометрическими характеристиками сварных швов. Расчетные оценки распределения тепла на основе теплового баланса при допущении квазистационарности распределения температур позволяют получить приближенные значения параметров шва и объяснить некоторые особенности процесса. В случае ЭЛС полубесконечного образца электронным пучком, который имеет среднюю плотность мощности на поверхности металла, меньшую критического значения (порядка 106 Вт/см2), тепловые процессы рассматриваются как результат действия теплового источника, близкого к точечному, и сварочная ванна имеет полусферическую форму. Отсутствие в сварочной ванне канала проплавления при этих значениях плотности мощности пучка позволяет использовать в расчетах стационарный тепловой источник. При решении задачи определения геометрических характеристик сварного шва по температурному полю в металле пренебрегают наличием нестационарных потоков жидкого металла в сварочной ванне и не учитывают наличие фазового перехода на границе жидкого и твердого металла. Но, так как размеры сварочной ванны при ЭЛС малы, тепловое поле в остальной части свариваемого изделия может быть рассчитано в приближении распространения тепла в твердом металле, нагреваемого точечным или линейным источником тепла, что дает достаточно точные для практического применения результаты.

245

На основании общей теории Розенталя − Рыкалина при нагреве бесконечного тела подвижным точечным или линейным источником тепла с учетом характеристик электронного пучка получены формулы и номограммы для вычисления геометрических параметров сварных швов при ЭЛС тонких пластин [35], а также для глубины слоя жидкого металла при электроннолучевой термической модификации поверхности [47]. При этом получено хорошее совпадение расчетных данных с экспериментальными результатами.

Вслучае пренебрежения существованием канала проплавления в сварочной ванне тепловая модель нагрева металла движущимся источником тепла может быть принята для электроннолучевой и лазерной сварки с глубоким проплавлением [4, 16, 48, 49]. Для приближенных оценок геометрических характеристик шва

вслучае глубокого проплавления металла могут использоваться также модели, где в качестве источника тепла используется суперпозиция линейного и точечного источников [50, 51].

Вто же время нужно отметить, что при ЭЛС с глубоким проплавлением, при котором среднее значение удельной мощности пучка превышает критическое значение и проплавление металла сопровождается образованием канала проплавления, энергия электронного пучка поглощается стенками канала и является сложной функцией координат и времени, как это было описано ранее.

Квазистационарная тепловая модель, основанная на представлении нагрева образца линейным равномерно распределенным движущимся тепловым источником, иногда модифицируется до комбинации линейного и точечного источников, находящихся на поверхности свариваемого изделия и смещенных в сторону, противоположную скорости движения пучка (это позволяет учесть теплосодержание жидкого металла у поверхности сварочной ванны) [50, 54]. Такая модель позволяет получить только приближенные оценки геометрических параметров сварочной ванны и окружающего теплового поля, так как в этом случае не

246

учитываются многие важные параметры процесса, такие как величина угла сходимости или расходимости пучка и положение фокуса пучка [52]. Использование этой модели в комбинации с экспериментальными данными в ряде случаев позволяет относительно точно предсказать значения геометрических характеристик швов, полученных ЭЛС [49, 53]. Однако результаты компьютерного моделирования и анализ экспериментальных данных [55–60] показывают, что воспроизведение результатов и перенос конкретной технологии ЭЛС для определенной детали от одной сварочной установки на другую возможны только при знании используемых в теории элетронных пучков параметров (например, эмиттанса пучка) и при использовании соответствующих измерительных систем для определения характеристик электронного пучка.

Необходимость усложнения физических моделей и определения характеристик электронного пучка, так же как и контроль реального теплопереноса в свариваемом изделии, требует создания адекватных статистических моделей ЭЛС. Статистический подход может обеспечить надежный выбор параметров процесса ЭЛС и достаточно точную оценку ожидаемых геометрических характеристик сварных швов для конкретного режима сварки и материала свариваемого изделия. В работе [61] исследован процесс ЭЛС с применением многооткликового статистического анализа. Исследованы зависимости геометрических характеристик шва – глубины и ширины – от параметров процесса: мощности электронного пучка, скорости сварки, положения фокуса пучка по отношению к поверхности свариваемого изделия. Уточнение полученных статистических моделей для конкретных условий сварки производится путем последовательного планирования дополнительных экспериментов. Данные для параметров тепловой эффективности процесса и дальнейшее исследование зависимостей между геометрическими характеристиками сварного шва и сварочными режимами представлены в работах [62–64]. Модельный подход с целью повышения точ-

247

ности расчетов применительно к условиям серийного производства приведен в работе [65].

Главная проблема ЭЛС – получение воспроизводимого поперечного сечения сварного шва. В настоящее время в большинстве случаев это достигается путем эмпирического подбора режимов сварки на контрольных образцах с разрезкой, приготовлением шлифов и анализом поперечного сечения сварного шва. После выбора необходимых режимов при этой же настройке электронно-лучевой сварочной установки и на том же материале выполняют нужные сварные швы. При этом воспроизводимость обеспечивается только на конкретной сварочной установке и до момента проведения регламентных работ (например, смены катода).

Недостатки существующих тепловых моделей требуют совершенствования расчетных подходов и компьютерного моделирования, а также развития экспериментальных методик контроля и управления процессом ЭЛС.

2.4.2. Приблизительная оценка геометрических характеристик ЭЛС на базе тепловых моделей.

Термическая эффективность процесса

2.4.2.1. Применение оценки распределения температур для расчета параметров ЭЛС тонких пластин

Ранее отмечалось, что в случае ЭЛС полубесконечных образцов электронным пучком со средней плотностью мощности, меньшей критической (порядка 105–10 6 Вт/см2), в результате действия капиллярных сил жидкого металла формируется полусферическая сварочная ванна (рис. 2.58). Полусферическая форма сечения шва имеет место и при сварке образца значительной толщины при плотности мощности ниже критической в результате действия точечного поверхностного источника тепла (см. рис. 2.4, а).

248

На рис. 2.59 показано соединение тонких листов встык, выполненное ЭЛС без присадочного металла. Несмотря на то, что тепловой источник является точечным и находится на поверхности пластин, вследствие отражения тепла с нижней поверхности пластин на расстояниях, сравнимых с толщиной пластины h, граница сварочной ванны становится нормальной к поверхности пластин, и при расчетах обычно используют модель линейного источника тепла вместо точечного.

Рис. 2.58. ЭЛС тонколистовых |

Рис. 2.59. ЭЛС тонких |

образцов (сварка встык с отбор- |

листов встык |

товкой кромок свариваемых |

|

пластин) |

|

В случае ЭЛС пластин толщиной h и зазора между ними ξ для получения полусферической формы проплавления, показанной на рис. 2.58, глубина расплавленного металла должна удовлетворять геометрическому соотношению

d = |

π h |

+ |

ξ |

||

|

1 |

|

. |

||

4 |

|

||||

|

|

|

2h |

||

При ЭЛС тонких пластин со скоростью порядка 5–30 мм/с, как было сказано выше, глубина сварочной ванны мала по сравнению с протяженностью теплового поля, а перегрев жидкого металла невелик в сравнении с температурой плавления. В результате, пренебрегая наличием фазового перехода и используя

249

постоянные значения теплофизических параметров, можно произвести оценку теплового баланса на базе решения уравнения теплопроводности для случая нагрева тела линейным подвижным источником тепла. В случае сварки непрерывным постоянно действующим электронным пучком подвижный линейный тепловой источник имеет интенсивность

|

P |

= |

Ua Ia η e |

, |

(2.10) |

|

h |

|

|||

|

|

h |

|

||

где Ua – ускоряющее напряжение, кВ; Ia – |

ток пучка, мА; ηe – |

||||

эффективный КПД процесса. Принимая температуру образца T = T0 (T0 – температура окружающего воздуха) при r→∞ и интенсивность теплового источника при r→0 в соответствии с выражением (2.10), получим выражение для расчета квазистационарного теплового поля, движущегося вместе с подвижным тепловым источником:

T = |

P |

|

−x |

v |

|

v |

+ T0 , |

|

||

|

exp |

|

K0 |

r |

|

|

(2.11) |

|||

2πλ h |

|

|

||||||||

|

|

|

2a |

|

2a |

|

|

|||

где K0 – модифицированная функция Бесселя 2-го рода нулевого порядка (или функция Макдональда).

ЗдесьцелесообразноиспользоватьбезразмерныечислаПекле:

|

X * = xv 2a ; Y * = yv 2a ; R* = rv 2a , |

где a – |

коэффициент температуропроводности, a = λ/(Cγ), λ, |

С и γ – |

коэффициент теплопроводности, теплоемкость и плот- |

ность свариваемого металла соответственно. Тогда относительное возрастание безразмерной температуры

θ = 2πλ h (T− T0 ) ,

P

иуравнение (2.11) можно записать следующим образом:

θ= exp (− X * ) K0 (R* )= exp (− R* cosφ ) K0 (R* ),

250