1479

.pdfМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Пермский национальный исследовательский политехнический университет»

Научный центр порошкового материаловедения

В.Н. Анциферов

ПЕРСПЕКТИВНЫЕ ПОРОШКОВЫЕ МАТЕРИАЛЫ

Утверждено Редакционно-издательским советом университета

в качестве учебного пособия

Издательство Пермского национального исследовательского

политехнического университета

2012

УДК 621.762.01 А74

Рецензенты:

д-р техн. наук, профессор Л.Д. Сиротенко (Пермский национальный исследовательский политехнический университет);

д-р физ.-мат. наук, профессор Л.В. Спивак (Пермский государственный национальный исследовательский университет)

Анциферов, В.Н.

А74 Перспективные порошковые материалы : учеб. пособие / В.Н. Анциферов. – Пермь : Изд-во Перм. нац. исслед. политехн. ун-та, 2012. – 117 с.

ISBN 978-5-398-00937-8

Развитие современных отраслей промышленности остро ставит проблему повышения надежности, улучшения качества выпускаемых машин и механизмов. Их работоспособность во многом определяется износостойкостью деталей. В стране существуют тысячи предприятий, цехов и участков, производящих детали для машин и автоматических линий, применяющихся в машиностроительной, автомобилестроительной, текстильной, обувной, пищевой и других отраслях промышленности. Многие из этих деталей, работающих в условиях трения и абразивногоизноса, изготавливаются излегированныхмароксталейикерамики.

Среди износостойких материалов, получаемых методами порошковой металлургии, достаточно широко распространены композиционные материалы, в том числе карбидостали, керамика, твердые сплавы. Особый интерес среди современных материалов представляют наноматериалы. Впособии рассмотрены новые материалы, разработанные Научным центромпорошковогоматериаловедения, защищенныепатентами.

Предназначено для аспирантов, магистров направления 150100.68 «Материаловедение и технологии материалов», научных работников и специалистоввобластипорошковойметаллургииинапыленныхпокрытий.

УДК 621.762.01

ISBN 978-5-398-00937-8 |

© ПНИПУ, 2012 |

ОГЛАВЛЕНИЕ |

|

Глава 1. Карбиды.................................................................................................... |

4 |

1.1. Карбиды титана............................................................................. |

7 |

1.2. Карбидостали............................................................................... |

21 |

Глава 2. Материалы наоснове кремния........................................................... |

26 |

2.1. Карбиды кремния........................................................................ |

26 |

2.2. Нитриды кремния........................................................................ |

35 |

Глава 3. Карбосилицид титана........................................................................... |

49 |

3.1. Структура карбосилицида титана.............................................. |

49 |

3.2. Свойства карбосилицида титана................................................ |

51 |

Глава 4. Лазерный синтез нанодисперсных |

|

порошков оксидной керамики........................................................................... |

60 |

Глава 5. Высокопористые ячеистые материалы: получение, |

|

применение, свойства.......................................................................................... |

95 |

Вопросы для самоконтроля.............................................................................. |

114 |

Список литературы............................................................................................ |

116 |

3

ГЛАВА 1. КАРБИДЫ1

Карбиды [2] переходных металлов обладают высокой твердостью и температурой плавления (табл. 1). Температура плавления карбидов выше температуры плавления соответствующих металлов.

|

|

|

|

Таблица 1 |

|

Температура плавления карбидов |

|

||

|

|

|

|

|

Карбид |

tпл Ме,°С |

tпл МеC, °С |

|

Tпл К/Тпл Ме |

TiC |

1668 |

3250 |

|

2 |

ZrC |

1850 |

3530 |

|

1,9 |

HfC |

2220 |

3890 |

|

1,7 |

VC |

1920 |

2830 |

|

1,4 |

NbC |

2470 |

3760 |

|

1,5 |

TaC |

3000 |

3880 |

|

1,3 |

Cr3C2 |

1875 |

1895 |

|

1 |

MoC |

2620 |

2700 |

|

1 |

WC |

3380 |

2870 |

|

0,8 |

Металлы IVА группы образуют монокарбиды с ГЦК-ре- шеткой. Для них характерны широкие области гомогенности.

Карбиды металлов VА группы кристаллизуются в гексагональной решетке, области гомогенности у них уже.

Карбиды металлов VIА группы имеют ромбическую и гексагональную решетки. Области гомогенности узкие.

Значения теплот образования карбидов уменьшаются при переходе от карбидов металлов IVА группы к карбидам металлов VIА группы, что свидетельствует об уменьшении энергии связей Ме–С, осуществляемых электронным коллективом и усилением связей Ме–Ме и С–С.

Температуры кипения карбидов очень высокие и при атмосферном давлении изменяются от 2540 °С для Ве2С до 6000 °С для WC.

1 Глава написана по материалам книги [1]

4

Изменение стандартного термодинамического потенциала ∆Z при образовании карбидов из элементов приведено ниже.

Карбид |

TiC |

ZrC |

HfC |

VC |

NbC |

ТаС |

Сr3C2 |

MoC |

WC |

∆Z, ккал/моль |

56,5 |

43,4 |

47,5 |

18,4 |

32,6 |

38,0 |

16,74 |

2,8 |

8,98 |

(Т = 298 К) |

|

|

|

|

|

|

|

|

|

Коэффициенты термического расширения карбидов переходных металлов такого же порядка, как у металлов, и уменьшаются с ростом порядкового номера элемента в группе.

Карбиды переходных металлов имеют преимущественно электронную проводимость. В ряду МеIVС–МеVС–МеVIС ее доля уменьшается и возрастает доля дырочной проводимости. При увеличении порядкового номера элемента в группе доля электронной проводимости возрастает.

Внутри области гомогенности доля электронной проводимости увеличивается по мере приближения к стехиометрическому составу. В недостаточно чистых карбидах: ZrC, HfC, NbC, TaC – электросопротивление с ростом содержания углерода уменьшается. В очень чистых карбидах электросопротивление не зависит от содержания углерода.

Микротвердость карбидов уменьшается при переходе от карбидов металлов IVА группы к карбидам металлов групп VА

иVIА, а модуль упругости увеличивается.

Втабл. 2 приведены значения микротвердости и модуля упругости некоторых карбидов.

Таблица 2

Механические характеристики

|

Микро- |

Модуль |

|

Микро- |

Модуль |

Карбид |

твердость, |

упругости, |

Карбид |

твердость, |

упругости, |

|

кгс/мм2 |

кгс/мм2 |

|

кгс/мм2 |

кгс/мм2 |

TiC |

2850 |

32000 |

TaC |

1600 |

29100 |

ZrC |

2930 |

35500 |

Cr3C2 |

1330 |

38000 |

HfC |

2910 |

35900 |

MoC |

1500 |

54400 |

VC |

2090 |

27600 |

WC |

1730 |

72200 |

NbC |

1960 |

34500 |

– |

– |

– |

5

Прочность карбидов изучена недостаточно. Пористость уменьшает прочность. Максимум прочности при изгибе имеет место для образцов карбидов переходных металлов при температуре, равной примерно 0,6Тпл.

Карбиды переходных металлов отличаются высокой химической стойкостью и не разлагаются большинством минеральных кислот, их смесей и растворов щелочей. В ряде случаев химическая стойкость карбидов металлов VА группы более высокая, чем у карбидов металлов IVА и VIА групп.

При сплавлении со щелочами и обработке горячими растворами щелочей карбиды легко разлагаются, а при обработке водяным паром они окисляются при температуре красного каления. Стойкость карбидов против окисления кислородом воздуха убывает в следующей последовательности: TiC–ZrC–VC–TaC–NbC–Mo2C–WC. Температура начала актив-

ного окисления карбидов титана, циркония, тантала и ниобия

1100–1400 °С, карбида вольфрама 500–800 °С.

Изменение массы образцов во времени описывается параболическим законом, несмотря на хорошую проницаемость окисных пленок. Это связано, по-видимому, с образованием непосредственно на карбиде плотной пленки твердого раствора низшего окисла металла в карбиде (TiC–TiO; VC–VО; NbC–NbО; TaC–TaО; ZrC–ZrО). Хлор и другие галогены начинают взаимодействовать с карбидами при температурах 500–700 °С.

При взаимодействии карбидов, имеющих гранецентрированную кубическую решетку металлических атомов, образуются непрерывные ряды твердых растворов, если размеры металлических атомов близки. Непрерывные ряды твердых растворов образуются в системе при сплавлении монокарбида титана с монокарбидами тантала, ниобия, циркония и ванадия, а монокарбида тантала – с монокарбидами ванадия, ниобия и циркония.

6

В системе ZrC–VC непрерывные ряды твердых растворов не образуются из-за большого различия атомных радиусов циркония и ванадия.

При образовании твердых растворов карбидов, так же как при образовании твердых растворов металлов, твердость изменяется по кривой с максимумом. Например, максимальная твердость сплавов карбидов системы VC–TaC достигает значения 2850 кгс/мм2, в то время как твердость карбида ванадия равна 2090 кгс/мм2, карбида тантала – 1600 кгс/мм2.

Температура плавления карбидов в системе ZrC–TaC и HfC–TaC изменяется так же по кривым, имеющим максимумы для сплавов 20 % ZrC – 80 % TaC (3880 °С) или 20 % HfC – 80 % ТаC (3900 °С).

Твердые сплавы представляют собой композиции на основе карбидов, сцементированных металлами. Наиболее широко применяются твердые сплавы на основе карбида вольфрама и карбида титана. В качестве цементирующего металла главным образом используется кобальт.

В работах кафедры порошкового материаловедения и Научного центра порошкового материаловедения ПНИПУ выполнен ряд работ по применению карбида титана.

1.1. КАРБИДЫ ТИТАНА2

Высокое сродство карбида титана к кислороду и азоту приводит к использованию сравнительно дорогостоящего сырья и вызывает трудности в производстве высококачественного, в том числе и монокристаллического, карбида титана, что обусловило наличие большого числа методов его получения (рис. 1).

В качестве титаносодержащих реагентов используются титан, диоксид титана, галогены титана, титановые руды, а также

2 Раздел написан по материалам книги [3]

7

Рис. 1. Методы получения карбида титана

отходы титановых сплавов. Источником углерода служат различные углеродсодержащие материалы.

Получение карбида титана из диоксида титана

Около 80 % карбида титана в производственных условиях получают из диоксида титана. Процесс образования карбида титана из диоксида титана и твердых науглероживающих материалов, а также факторы, влияющие на состав продукта, подробно исследованы.

В промышленном отечественном производстве обычно используется диоксид титана следующих составов: 1) 99,8 % TiO2,

8

0,06 % S, 0,5 % P; 2) 98,8 % TiO2, 0,1 % SiO2, 0,05 % Fe, 0,1 % S, 0,1 % Р. Смесь, состоящая из 68,5 % TiO2 и 31,5 % сажи, подвергается продолжительному и тщательному перемешиванию в жидкой среде. Для снижения времени приготовления смеси рекомендуется проводить процесс в вакууме. Смесь TiO2 с сажей набивается в графитовый патрон либо прессуется под давлением 1,5·107 Па в брикеты, которые загружаются в графитовые лодочки или тигли. Карбидизация смеси производится в атмосфере водорода в угольно-трубчатых печах сопротивления, в собственной защитной атмосфере в вертикальных или вакуумных садочных печах.

В угольно-трубчатых печах графитовые лодочки непрерывно продвигаются в печи, температура которой 2000 °С. Измельченный и просеянный карбид титана содержит 20–20,5 % общего углерода, из которых 1,0–2,0 % находятся в виде свободного углерода.

При вакуумной карбидизации реакция образования TiC начинается уже при 800 °С и быстро протекает при 1200–1400 °С. Окончательная выдержка продолжительностью 0,5 ч проводится при 1900–1950 °С. Карбид титана после измельчения и просева содержит 19,5–20,3 % общего и 0,1–0,8 % свободного углерода.

Получение волокон и нитевидных кристаллов из карбида титана [3]

Волокна из карбида титана получают осаждением из газовой фазы, в качестве которой используются TiCl4 + CxHy (про-

пан) + H2, TiCl4 + CCl4 + H2 или TiCl4 + nC3H8(C6H6) + H2. Карбид титана может осаждаться на графит, молибден, вольфрам, кера-

мику при температурах 800–1600 °С, которые определяются составом газовой смеси и материалом основы.

Продолжительность одного процесса составляет 0,5–4 ч, а давление в камере 105 Па. Наиболее совершенные волокна получены при мольном соотношении С/Ti = 2 в реакционной газовой смеси. Мольное соотношение С/Ti в смеси реагирующих

9

газов контролируется скоростью потока водорода, который транспортирует титан и углеродсодержащие газы.

Волокна карбида титана с минимальным количеством дефектов получают из менее пересыщенных сред, но в этом случае замедляется скорость роста карбида титана.

Волокна из TiС получают также при взаимодействии диоксида титана с углеродом в присутствии хлора.

Композиционные гранулированные материалы на основе карбида титана [4]

Свойства композиционных материалов и покрытий на основе дисперсных систем определяются исходными характеристиками порошков, в том числе карбидом титана.

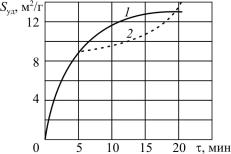

При осуществлении контроля над прохождением реакций в твердой фазе при формировании покрытий возникает необходимость диспергирования и гранулирования порошкообразного карбида титана. Кинетика диспергирования порошка карбида титана в планетарно-центробежном аппарате в режимах ускорения шаров 400 и 600 м/с2, в соответствии с рис. 2, демонстрирует возможности аппарата быстро и тонко измельчать порошок карбида титана.

Рис. 2. Кинетика диспергирования порошкового материала TiC (Syд = 0,41 м2/г) в планетарно-центробежномаппарате врежиме ускорения: 1 – 400 м/с2; 2 – 600 м/с2

10