1479

.pdf

Результаты расчета использованы для спектроскопической диагностики процесса лазерного испарения оксидов. Для этих целей наиболее удобны двухатомные молекулы, атомы и ионы – AlO, Al, Al+.

Особенностью паровой фазы над окисью алюминия является высокая концентрация атомарного алюминия во всем диапазоне температур (см. рис. 18).

Для оценки исследования влияния избытка кислорода на стехиометрию продуктов в газовой фазе проведен расчет термодинамики испарения оксида алюминия в присутствии кислорода воздуха.

Из рис. 20 видно, что в присутствии кислорода воздуха количество кислорода в оксидах алюминия, находящихся в газовой фазе при низких температурах (3000 К), почти в 2 раза выше, чем при температуре 4000 К. Однако при повышении температуры, вследствие повышения общего давления продуктов испарения оксидов над твердой поверхностью (см. рис. 19), состав газа

вприсутствии воздуха и, соответственно, содержание кислорода

воксидах газа уменьшается и приближается к значениям в отсутствии воздуха (нижняя кривая на рис. 20).

Рис. 20. Зависимость соотношения (O:Al) в продуктах испаренияAl2O3 от температуры при различном общем давлении воздуха продуктов испарения (P, Па)

71

Для определения теплоты фазового перехода при испарении оксида алюминия из жидкой фазы воспользуемся уравнением Гельмгольца – Гиббса, которое связывает логарифм давления паров над поверхностью с обратной температурой линейной зависимостью, наклон которой равен теплоте фазового перехода:

δ (lńP) = ∆Hисп/(R · δ (1/T)). |

(9) |

На рис. 19 представлена зависимость давления паров оксидов над поверхностью окиси алюминия от обратной температуры. Зависимость выражается почти прямой линией, по формуле (9) находим теплоту фазового перехода (испарения) – 597,0 кДж/моль. С учетом этой величины зависимость давления паров от температуры (рис. 19) в аналитическом виде имеет следующий вид:

lnP = –31173,8/T + 7,85308. |

(10) |

Таблица 1 5

Температура кипения оксида алюминия при равном давлении по данным термодинамических расчетов

Давление, кПа |

Ткип, К |

101 |

3970±50 |

50 |

3823 |

10 |

3521 |

Рассчитанная по уравнению (10) температура кипения оксида алюминия при различном давлении приведена в табл. 15.

Расчет теплоты испарения и экспериментальное определение скорости испарения оксида алюминия

Из рассчитанных составов паров оксида алюминия можно определить теплоту испарения, включающую тепло нагрева и расплавления оксида. Для Al2O3 получена формула

72

Q1 = ∑αi ·[(HT – Ho)T.i – (HT – Ho)298.i + ∆Hf.298.i] – ∆Hf.298.Al2O3, (11)

i

где αi – стехиометрические коэффициенты уравнений соответст-

вующих реакций для i-го компонента; (HT – Ho)T.i, (HT – Ho)298.i – энтальпии i-го компонента при температуре Т и 298 К соответ-

ственно; ∆Hf.298.i – стандартная теплота образования i-го компонента из элементов при температуре 298 К.

Стехиометрические коэффициенты αi получаются из табл. 14–16 путем деления парциального давления компонента на удвоенное суммарное количество атома металла (просчитанное для каждого столбца таблицы). Эти коэффициенты соответствуют суммарной реакции

Al2O3(TB) →α1Al2O3(r) + α2Al2O3 + α3Al2O + … + |

|

+ αnO2 + αn+1O + … . |

(12) |

В результате расчета теплоты нагрева и испарения получены следующие величины:

– при4000 К: Qисп.4000К = 2367 кДж/моль= 23,2 кДж/г, |

(13) |

– при 3300 К: Qисп.3300К = 1947 кДж/моль = 19,4 кДж/г. |

(14) |

Истинную теплоту испарения находим путем вычитания из полученных величин теплоты нагрева до температуры кипения и теплоты плавления:

L = 2367 – (651,38 – 10,02) = 1726 кДж/моль = 16,9 кДж/г. (15)

Большая полученная величина теплоты испарения связана с диссоциацией оксида с образованием атомарного Al и других радикалов при испарении Al2O3. Из табл. 14–16 видно, что соотношение O:Al в продуктах в 2,5 раза ниже, чем в оксиде Al, так как из оксида алюминия образуется много атомарного кислорода, что увеличивает потребности в энергии на испарение.

73

Экспериментальное определение поверхностного натяжения оксида алюминия

Экспериментальное определение поверхностного натяжения проводили с целью получения данных для расчета кинетики конденсации, результаты измерений и расчетные величины приведены в табл. 16.

Таблица 1 6

Результаты экспериментов по измерению поверхностного натяжения оксида алюминия

Номер |

Состав |

Диаметр× |

Масса |

|

Плотность |

Поверхностное |

|||

образца, |

3 |

|

3 |

натяжениеσ, |

|||||

образца |

× |

3 |

м |

капли·10 |

, |

капли, кг/м |

|||

мас. % |

10 , |

кг |

|

|

|

н/м2 |

|||

|

ρ1 |

ρ2 |

|||||||

1 |

Al2O3 – 100 |

|

7,90 |

|

1,00 |

|

– |

– |

– |

2 |

Al2O3 – 100 |

|

7,10 |

|

0,84 |

|

– |

– |

– |

3 |

Al2O3 – 100 |

|

7,90 |

|

0,83 |

|

– |

– |

– |

|

Среднее: |

6,15±0,05 |

0,89±0,04 |

|

3960 |

4030 |

0,70±0,07 |

||

Примечание. ρ2 = 6m/(πd3) – экспериментально определенная плотность плавленой керамики (капли).

Капли оксида алюминия по внешнему виду серебристого цвета, по-видимому, из-за присутствия металлического алюминия. Исходные образцы алюминиевой керамики – белого цвета.

Получено значение поверхностного натяжения (σ) жидкого оксида алюминия при температуре плавления (табл. 16).

Закономерности формирования структуры и свойств нанокристаллических порошковых материалов

Для экспериментов по синтезу оксида алюминия была выбрана схема, представленная на рис. 21.

Излучение CO2-лазера 2 транспортировалось через измеритель мощности 3, систему поворотных зеркал 4, входное окно из КСI 5 и попадало на испаряемую мишень 7, расположенную

74

ввакуумируемом реакторе 1. Мишень 7 крепилась в коническом медном держателе 8, а испаряемый порошок собирался на охлаждаемом медном диске 6. Собственное излучение лазерной плазмы регистрировалось спектрографом 12 через объектив 11. Вакуумный пост 10 давал возможность регулировать давление

вреакторе от 10 до 100 кПа и позволял работать в режиме прокачки с целью обдува оптики поступающим в камеру газом.

Рис. 21. Схема установки по синтезу нанодисперсных порошков: 1 – реактор; 2 – лазерная установка ЛТУ-0501; 3 – измеритель мощности РСИ-105-5; 4 – поворотные зеркала; 5 – входное окно из КСI; 6 – медный охлажденный диск для осаждения порошка; 7 – мишень; 8 – конический держатель; 10 – вакуумный постAV-63; 11 – объектив; 12 – спектрограф ДФС-458С

75

Плотность мощности определялась по мощности, приходящейся на единицу поверхности. Качество оптики из КСI позволяло фокусировать энергию электромагнитного излучения CO2-лазера на поверхность размером до 3·10–4 см2.

Свойства нанодисперсного порошка, его структура и морфология зависят от таких параметров, как давление, число столкновений с молекулами среды, в которой идет конденсация вещества, интенсивность испарения, температура и т.д. Причем необходимо отметить, что для каждого вещества (типа мишени) эти параметры будут разными, сохраняя, однако, неизменными функциональные зависимости.

Так, при испарении мишени из материала Al2O3 основная масса испаряемого вещества (>75 %) оседала на медной охлаждаемой подложке, в то время как для материала мишени на основе ZrO2 вещество распределялось по объему реактора равномерно и оседало на дно камеры под воздействием силы тяжести. Естественно, что размеры частиц в 1-м и 2-м случае будут разными. Однако закономерности испарения будут одинаковыми: зависимость от плотности мощности, давления, вида газа в реакторе и т.д.

На начальной стадии исследований в качестве модельного материала был выбран оксид алюминия из соображений простоты эксперимента, актуальности задачи еще и потому, что он является составляющей частью материала на основе ZrO2. Получаемый порошок легко собирается на подложку (свыше 75 % испаряемого материала), а его спектры уже исследованы.

Для отработки на модельном материале процесса синтеза методом лазерного испарения мишени необходимо установить:

–каким образом влияет мощность лазерного излучения на температуру плазмы и на характер потерь частицами лучистой энергии;

–характер зависимости и процесса нуклеации от условий

вреакторе: от давления и вида газа;

76

–как меняется фазовый состав нанодисперсного порошка при изменении мощности лазерного луча;

–влияние влажности воздуха на формирование различных фаз веществ;

–тонкую структуру крупных частиц (>100 нм);

–влияние мощности лазерного луча на образование жид- ко-капельной фазы.

Влияние мощности лазерного излучения и температуры эрозионного факела на структуру и свойства нанодисперсных порошков

При работе с установкой ЛТУ-0501 возможно изменение плотности мощности в широких пределах вплоть до 107 Вт/см2. Должны существовать оптимальные пределы изменения плотности мощности (или просто мощности, если учитывать, что она приходится на площадь размером 3·10–4 см2).

При увеличении мощности лазерного луча происходит образование эрозионного факела, длина которого определяется мощностью лазерного излучения. Естественно, что увеличение длины эрозионного факела является следствием изменения температуры среды в точке соприкосновения лазерного луча и мишени. Изменение температуры в этой точке приводит к изменению градиента температуры, а следовательно, и скорости охлаждения, что должно влиять на формирование кристаллической структуры образующихся частичек.

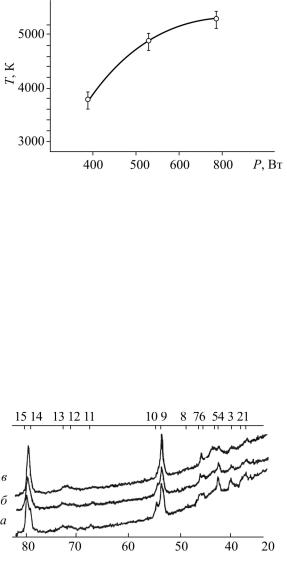

На рис. 22 показана зависимость температуры среды, на расстоянии ~5 мм от точки взаимодействия лазерного луча с мишенью, от мощности лазерного излучения.

Из графика видно, что при изменении мощности от 380 до 690 Вт температура повышается от 3800 до 5300 К. В этих условиях возрастающую роль играют радиационные процессы в низкотемпературной плазме, определяющие динамику формирования нанокристаллического зародыша.

77

Рис. 22. Зависимость температуры плазмы от мощности лазерного луча

На первом этапе происходит формирование кластера, представляющего собой структурно-неупорядоченную систему. Эволюция такой системы зависит от скорости отвода тепла через соударения с молекулами среды и через радиационные потери, т.е. в конечном итоге от скорости диссипации энергии.

Рассмотрим этот вопрос более подробно. На рис. 23 представлены три рентгенограммы, зарегистрированные при одинаковых условиях мощности – 300, 500 и 750 Вт. Остальные условия эксперимента одинаковые.

Рис. 23. Зависимость фазового состава порошка от мощности лазерного луча. Рентгенограмма нанодисперсного порошкаAl2O3:

а – 300 Вт; б – 500 Вт; в – 750 Вт

78

Следует отметить, что приведенные рентгенограммы зарегистрированы при больших углах рассеяния. При углах рассеяния до 40° наблюдается обширное гало, наличие которого можно рассматривать как следствие нанокристаллической структуры частиц, которые рентгеновским аппаратом воспринимаются как аморфные.

Анализ рентгенограмм порошка, полученного при мощности излучения 300 Вт

Рентгенограмма а (см. рис. 23) относится к порошку, полученному при 300 Вт.

Следует отметить следующие моменты, относящиеся к этой рентгенограмме:

–все линии идентифицируются с γ-, υ- и x-фазами;

–наиболее интенсивные линии принадлежат γ-высокотем-

пературной модификации Al2O3; рефлексы 2, 3, 4, 6, 9, 10, 15 отождествляются с этой фазой;

–γ-низкотемпературная фаза представлена рефлексами 7, 9, 15; причем максимум линии 16 находится в центре между рефлексами от соответствующих плоскостей γ-высокотемпера- турной и γ-низкотемпературной фаз;

–следует отметить, что γ-фаза имеет кубическую решетку, дающую интенсивные рефлексы даже при концентрации фазы порядка 3 %;

–присутствует интенсивная x-фаза, представленная рефлексами 4, 8, 14, 15; в процентном отношении этой фазы может быть значительно больше, чем γ-фаз с кубической решеткой;

–имеются следы υ-фазы (рефлексы 1, 4, 6, 15); линии 10

и16 представляют собой суперпозицию рефлексов: 11 – от γ-высокотемпературной и γ-низкотемпературной фаз; 16 – от γ-высокотемпературной, γ-низкотемпературной, x- и υ-фаз;

–поскольку для каждого рефлекса имеется свой характерный угол по Вульфу – Брэггу, то наложение рефлексов приводит к образованию синтетической линии с некоторым контуром.

79

Исчезновение отдельных фаз будет приводить к изменению формы контура и полуширины линии.

Рентгенограмма б снята от порошка, полученного при мощности луча 500 Вт. Так как она представляет собой промежуточный случай между 300 и 750 Вт, мы ее рассматривать не будем.

Анализ рентгенограмм порошка, полученного при мощности излучения 750 Вт

Рассмотрим далее рентгенограмму в, (см. рис. 23), зарегистрированную от порошка, полученного при мощности лазерного излучения 750 Вт. Анализируя рентгенограмму в, прежде всего необходимо отметить, что:

–фаза x имеет слабые линии и «расщепление» линий при углах рассеяния 54° и 80° не наблюдается;

–линия в области угла рассеяния 80° сдвинулась на 0,5°

всторону меньших углов, т.е. изменилось соотношение интенсивности рефлексов от различных фаз, образующих наблюдаемую линию;

–присутствуют следы γ-высокотемпературной фазы Al2O3, полностью отсутствуют рефлексы от плоскостей с d = 2,44 Å (интенсивность l = 41 %) и d = 2,29 Å ( l = 31 %) и т.д.;

–стала интенсивной γ-низкотемпературная фаза;

–присутствуют следы υ-фазы.

Таким образом, приведенные зависимости состава и свойств порошка от мощности лазерного излучения свидетельствуют ополном изменении фазового состава при изменении мощности и демонстрируют возможность синтеза нанодисперсного порошка требуемого фазового состава.

Оценка размерачастицнанодисперсного порошка

На рис. 24 представлена зависимость среднего размера порошка от мощности лазерного излучения, определенная по зависимости полуширины линии от размера кристаллических

80