1527

.pdf

Первый советский промышленный фторопласт

пожар, погибли три астронавта. Потому противопожарные требования американцев резко повысились. Им не отвечала внутренняя отделка специальной объёмной тканью кораблей «Союз». В качестве огнестойкого материала был выбран Кирово-Чепецкий Ф-4МБ. Из порошка Ф-4МБ в НПО «Пластполимер» получили окрашенные гранулы Ф-4МБО, которые затем методом горячего плавления вытягивались в мононить «фторин». Из неё киевская фабрика «Большевик» изготовила текстильную ткань «Богатырь», отвечавшую высоким американским требованиям. Так слаженно работали советские учёные и производственники.

________________

Примечания к главе 2

*1 Яков Филимонович Терещенко работал директором КировоЧепецкого завода более 27 лет до 26.12.1974 года. Это был легендарный человек. Заводчане весьма точно и заслуженно называли его «батя». Он по-отечески относился и к инженерным кадрам и к рабочим. Яков Филимонович внёс огромный вклад не только в организацию уникального заводского производства, но и в развитие города Кирово-Чепецка, создав в 1950-е годы спортивную и культурную столицу Кировской области. За этот период город Кирово-Чепецк превратился из объединения нескольких деревень в лучший город области, порой завоевывая первые места и в соревновании Российских городов.

*2 Борис Петрович Зверев (1915-1966) – главный инженер КЧХЗ с 1951 по 1966 год. Он начал трудовую деятельность в 1933 году, пройдя путь от аппаратчика до главного инженера Дзержинского химзавода. С 1950 года работал начальником цеха фтористого водорода КЧХЗ. Бориса Петровича, безусловно, следует помнить как одного из основных создателей почти всех производств завода полимеров КЧХК. Его вклад и заслуги невозможно переоценить. Б.П.Зверев был интересным человеком не только на производстве, но и в других жизненных ситуациях. К сожалению, его независимый характер и самостоятельность не всегда находили понимание в высоких министерских кругах. Но заводской народ уважал Бориса Петровича, принимая его жёсткий и резкий характер. Б. П. Зверев умел требовательно спросить за упущения в работе, однако никогда не говорил руководителям производств унижающих слов в присутствии их подчинённых. При всей своей внешней суровости в душе он был романтиком.

*3 Евгений Иванович Романов, работал директором Кирово-Че- пецкого химического завода с 27.12.1974 по 25.08.1982 года. Его трудовой путь после окончания Казанского ХТИ начался в 1954 году. Талантливого инженера быстро заметили. С 1956г. – заместитель, а с 1963 - начальник ПКО. С 1967 – зам. главного инженера по

- 31 -

Глава 2.

новой технике. Кандидат технических наук. Обаятельный интеллигентный, разносторонне развитый человек, душа любой компании. К сожалению, Е. И. Романов не выдержал перегрузок, навалившихся на него при строительстве в составе комбината крупнейшего в Европе завода минеральных удобрений, рано ушёл из жизни. Евгений Иванович оставил яркий след в развитии КЧХК.

*4 Валентин Васильевич Уткин к.т.н., член-корреспондент РАЕН, заслуженный химик России, работал на химкомбинате с 1955 года после окончания ЛХТИ. Прошёл все ступени служебной лестницы вплоть до директора ЗМУ КЧХК. В. В.Уткин внёс большой вклад в развитие производства фторполимеров. Многие руководители химических производств завода считали его своим учителем. Он был патриотом завода и города и заслуженно получил звание Почётный гражданин Кирово-Чепецка. В.В. Уткин посвятил последние годы своей жизни огромной работе по сбору и анализу истории КЧХК. Он автор и руководитель коллектива, подготовившего замечательную книгу «Завод у двуречья», выпущенную КЧХК.

*5 Владимир Никандрович Эльский – главный инженер КЧХК с 1967 по 1977 годы. Опытный, исключительно образованный и эрудированный специалист. Его отличала педантичность и основательность. При его содействии значительно расширился ассортимент и повысилось качество выпускаемой заводом фторполимерной и другой химической продукции.

*6 Захар Львович Баскин – д.т.н., академик РАЕН, профессор ВятГГУ. Работал на КЧХК с 1956 года после окончания Ленинградского ЭТИ им. В.И.Ленина. Под его руководством инженеры КЧХК сумели впервые в СССР организовать в химическом производстве постоянно действующий автоматизированный эколого-аналитический и технологический хроматографический контроль. Захар Львович и сегодня уделяет много времени и сил делу воспитания молодых инженерных кадров, передает бесценный практический опыт будущим поколениям.

*7 Нина Николаевна Логинова – д.т.н., к.х.н. Вся её профессиональная деятельность связана с разработками в области фторполимеров. С 1973 года возглавляет отдел фторполимеров в ОАО «Пластполимер», осуществляя непосредственное участие и руководство научными исследованиями, разработкой способов синтеза фторполимеров, опытных и промышленных технологий, процессов их получения, созданием производств фторполимеров. Результаты этих работ стали основой промышленных производств российских фторполимеров аналогов Teflon FEP, PFA, ПВДФ, ЭТФЭ и целого ряда изделий. Нина Николаевна автор более 240 научных трудов, в том числе более 110 патентов. За разработки в области фторполимеров имеет звание «Лауреат Государственной премии СССР». Она и ныне сочетает опыт учёного и практику производственника, передаёт богатый опыт молодым кадрам и ведёт активную работу в клубе химиков «Диалог».

- 32 -

Глава 3.

Глава 3.

ПЕРЕРАБОТКА ФТОРОПЛАСТОВ В ИЗДЕЛИЯ

В 1966 году на КЧХЗ были созданы: участок фторопластовых изделий (руководитель В.Ф.Ваулин), экспериментальная лаборатория (руководитель В.А.Самара).

Всё начиналось с изготовления фторопластовых прокладок для фланцевых соединений. Вскоре освоили производство труб из Ф-4, а также насосов. Но, как известно, нужны и фасонные части трубопроводов. Освоив их, разрабатывается технология изготовления первых промышленных фторопластовых сосудов. Новые образцы пробирок и колб были направлены в институты. Достойную им оценку дал член-корреспондент АН СССР М.М.Котов: «В течение шести месяцев мы проводили испытания лабораторной посуды из фторопласта-4. Изделия отличаются повышенной механической прочностью и химической стойкостью, что позволяет вести синтезы с применением агрессивных сред при повышенных температурах. Интересно применение посуды при работе с особо чистыми веществами. Уже можно сделать заключение, что посуда найдёт применение в современной химической лаборатории».

Министр химической промышленности Л.А.Костандов в своем интервью заявил: «Сосуды и аппаратура, изготовленные из фторопласта-4, стойко выдерживают воздействие любых кислот и щелочей любой концентрации в широком диапазоне температур. В этом отношении они превосходят даже золото и платину, из которых, до появления фторопласта, приходилось изготавливать сосуды и аппаратуру. Но это не единственная «профессия» новых соединений. В настоящее время судостроение, машиностроение, производство самолётов и автомобилей, медицина немыслимы без применения фторорганических продуктов».

Первую товарную продукцию цех начал отгружать с 1964 года. Как вспоминает В.В.Уткин (Л 2) Б.П.Зверев лично контролирует работу экспериментального бюро и формулирует очередную задачу: «Нам надо уметь делать из фторопласта все, что делается за рубежом, и даже больше».

- 33 -

Глава 3.

Именно он в 1963 году понял, что химическая инертность фторопласта позволит широко применить его в медицине и высказался в пользу медицинской направленности новых разработок. Имея в виду, что завод занимался ядерной тематикой, он говорил: «Эта работа нужна для человека, а всё, что мы делали ранее, было против человека. Давайте, принимайте участие!». Учитывая, что номенклатура фторполимерной продукции к 1965 году насчитывала десятки наименований, работниками завода был подготовлен первый каталог фторопластовой продукции, который издал Внешторгиздат СССР для расширения экспорта продукции.

Новые разработки выручали производственников. Так в 1966 году при запуске нового производства ни одна из фарфоровых японских линий после монтажа не прошла испытаний. Заменив импорт фторопластовыми трубопроводами, запустили производство, и механики не имели хлопот многие годы.

В1966 году совместно с Государственным институтом азотной промышленности была разработана и изготовлена первая отечественная фторопластовая ректификационная колонна для азотной кислоты. Акт государственной приёмки гласил: «Эксплуатация колонны в составе установок, предназначенных для получения азотной кислоты, позволила сразу получать не полупродукт, а продукционную азотную кислоту - кислоту особой чистоты, увеличить в несколько раз выработку продукции, снизить её себестоимость в 2-3 раза, выпускать кислоту реактивной квалификации, не выпускавшейся в промышленности до настоящего времени. Колонна не имеет аналогов в мировой практике ни по конструкции, ни по масштабам…».

Втечение 1967-70 годов завод освоил выпуск фторопластовых композиций с коллоидным графитом, асбестом, стеклом и другие. Изготовлен первый фторопластовый реактор объёмом 2000 л, манжеты из СКФ-32. Приступили

кразработке и изготовлению первого теплообменника из Ф-4Д. Получение свободносыпучего порошка Ф-4 позволило перейти на автоматическое прессование изделий из фторопласта. Как вспоминает один из руководителей новых фторопластовых разработок В.А. Самара: «В эти годы

-34 -

Переработка фторопластов в изделия

(1963-1970) устанавливаются нормальные деловые, даже дружественные отношения с творческими подразделения и институтами. Когда были получены первые пластины из гранулированного материала (Ф-4 свободносыпучий - примеч. авт.), это вызвало некоторый переполох в НИИПП. Приехали их сотрудники, посмотрели, покрутили образцы и уехали, одобрив, вроде бы, работу. Вскоре заводчане узнали, что НИИПП закупил в Англии у фирмы «JCJ» лицензию на получение гранулированного (они называли его агломерированным) ПТФЭ и решили внедрить способ в НИИПП, а затем передать его пермскому ПО «Галоген».

Официальной датой пуска цеха по изготовлению изделий из фторопластов на заводе принято считать 17 ноября 1971 года. Первые трудности возникли при изготовлении ленты СКЛ для изоляции проводов, работающих в технике сверхвысоких частот для космических объектов и военной техники. Опытные партии такой ленты изготавливали в НИИПП. Оборудование для производства СКЛ было сконструировано и изготовлено некачественным, и лента получалась неравномерной толщины. Разработчики (Ю.А.Паншин - в это время он перешел работать с завода в НИИПП, и В.Л.Деденко из УкрНИИП) вместе с заводскими конструкторами откорректировали чертежи. Новые валки изготовили на Ижорском заводе в Ленинграде. Завод стал выпускать качественную ленту.

В1975 году была сдана вторая очередь производства

собщим объёмом выпускаемой продукции 750 тн в год.

В1974 году в цехе был создан специальный участок футеровки технологического оборудования фторопла- стом-4. Активное участие в разработке процессов принял Г.П.Соболев*2. Первым потребителем футерованного оборудования стало предприятие Минсремаша в городе Шевченко (ныне г. Ак-Тау, Казахстан). Далее по заказу Института ядерных исследований разработали и изготовили емкостное оборудование, трубопроводы и запорную арматуру из фторопластов для нейтронного телескопа на Баксанской обсерватории. Много интересных разработок из фторопласта было выполнено в эти годы специалистами экспериментально-конструкторской лаборатории (руково-

-35 -

Глава 3.

дители Г.П.Соболев и В.А.Самара). Работа ЭКЛ шла по заданиям Минсредмаша и контролировалась лично главным инженером КЧХК Ю.В.Шальновым*1 и его заместителем Ф.И.Новоселовым. Цех переработки фторопластов к 1990 году (начальник В.А.Новиков, технолог В.Ф.Ваулин) достиг объема производства изделий из фторопластов и товаров народного потребления 2786 тн.

Однако с распадом СССР и значительным уменьшением заказов промышленности, были приостановлены многие работы. Как вспоминает В.Ф.Ваулин (к этому времени начальник цеха): «были предприняты меры по поиску новых областей применения изделий из фторопластов и новых потребителей. Расширили ассортимент выпускаемых изделий, освоили производство термообработанного фторопласта Ф-4ТГ для иностранных потребителей, начали выпуск тонкомолотого фторопласта 40-80 мкм. Это позволило к середине 1990-х годов достичь 60%-уровня советского производства».

________________

Примечания к главе 3.

*1 Юрий Васильевич Шальнов - главный инженер КЧХК с 1977 по 1994 годы. До этого более 15 лет возглавлял цех по производству фторопласта. При нём многократно вырос объём производства и качество фторполимерной продукции. Юрий Васильевич возглавлял партийный комитет КПСС химкомбината. Он был разносторонним инженером, интеллигентным и обаятельным человеком. Его отличала простота в общении, как с инженерными кадрами, так и с рабочими химкомбината.

*2 Геральд Павлович Соболев к.т.н., зам. директора по науке

ООО ПКП «МИТО». Начал работать на Кирово-Чепецком химкомбинате конструктором - курировал строительство цеха переработки фторопластов в изделия, затем - начальник исследовательской лаборатории фторопластов. Участвовал в пуске всех производств цеха, создавал новые изделия из разных фторопластов и новые технологии для их изготовления. Приобрел большой опыт разработки химических аппаратов с применением фторопластов, создал оригинальное оборудование и технологию для диффузионной сварки листов и штуцеров листовым Ф-4. Имеет свыше 70 авторских свидетельств и патентов. Используя огромный опыт переработки фторопластов, вместе с В.Ф.Ваулиным и другими специалистами в конце 1990-х создали новое производство изделий из фторопластов на высоком уровне в ООО ПКП «МИТО» г. Кирово-Чепецк.

- 36 -

Глава 4.

Глава 4.

ДАЛЬНЕЙШЕЕ РАЗВИТИЕ ПРОИЗВОДСТВА

Как пишет В.В.Уткин (л 2), в производстве фторопла- ста-4 одной из каждодневных проблем было получение продукта высокого качества. Во-первых, физико-химические свойства Ф-4 зависят от молекулярного веса и от молеку- лярно-весового распределения. Во-вторых, прочность и термостойкость молекулы Ф-4 зависит от состояния защитного экрана углеродной цепи (атомами фтора). Если в этом экране из миллионов атомов, хотя бы один фтор замещен, предположим на водород, в макромолекуле появляется слабое звено, и она может разрушиться в этом месте от химического или термического воздействия. Поэтому в мономере должны быть исключены примеси (допустимые включения регламентируются долей процента). В-третьих, в порошок фторопласта недопустимо попадание каких-либо примесей, даже мелких с размерами пыли, так как микронные плёнки из Ф-4, применяемые в электротехнике и электронике в загрязнённых местах теряют электрическую прочность.

Технология получения чистого мономера, высокие санитарные требования – основные направления борьбы за качество. В 1973 году завод применил химически чистую обессоленную воду, а через год - аэрофонтанную сушку продукта. Это позволило преодолеть отечественной фторопластовой продукции серьёзную конкуренцию за рубежом. В.В.Уткин отмечает, что к удивлению многих заграничных потребителей российский фторопласт превосходил продукцию зарубежных фирм по физико-меха- ническим свойствам и по способности перерабатываться. При переговорах с потребителями замечания по качеству носили формальный характер, они имели тайной целью снизить цену на продукт. Особенно были удивлены достижениями СССР американские потребители Ф-4. Как родоначальники тефлона – они прошли сложный путь создания современных производств и были уверены в своем совершенстве и превосходстве. Когда выяснилось, что советский Ф-4 нисколько не хуже, представители американ-

- 37 -

Глава 4.

ской фирмы Дюпон вступили с Кирово-Чепецкими химиками в переговоры о сотрудничестве.

С 1973 года совместно с ИФХ АН СССР (академик В.Л.Тальрозе, руководители лаборатории А.М.Маркевич и Н.А.Клейменов) были разработаны и осуществлены серьёзные изменения в конструкции реакторов-полимериза- торов. С 1975 года ежегодно включаются в работу по 2-3 полимеризатора новой конструкции объёмом 3000 литров. Заметим, что отчет о работе таких реакторов в 1976 году кирово-чепецкие инженеры передали на родственный завод «Галоген» в Перми.

Надёжное отделение водородсодержащих мономеров от тетрафторэтилена удалось достичь фотохимическим бромированием так называемых «сдувок». При этом получили замечательный продукт бромфреон-114В2, который стал широко применяться для пожаротушения в самолётах, подводных лодках и на установках, где применение воды невозможно (например, электроустановки).

В ЦЗЛ продолжали развиваться методы хроматографического анализа всех веществ, образующихся в процессе пиролиза. Под руководством Н.А.Пурецкой и Н.И.Горяевой было расшифровано более 50 соединений. Н.И.Горяева на данном материале защитила кандидатскую диссертацию. На основании разработанных методик в лаборатории А.В.Вахрушева определили требования к максимально допустимому содержанию различных водородсодержащих примесей, гарантирующих получение качественного полимера и изделий. Затем последовала необходимость разработки сверхчувствительных методов анализа. Учитывая пожелания зарубежных потребителей, в конце 1980 годов в ЦЗЛ разработали, а производственники внедрили новые марки фторопласта-4, в частности сыпучего Ф-4А, немолотого Ф-4РБ, термогранулированного Ф-4ТГ, а также тонкодисперсных марок 20 и 40 мкм. В это же время существенно улучшилась экологическая обстановка за счёт внедрения схемы утилизации остатков после ректификации мономера-4.

Растущий спрос потребовал строительства ещё одного производственного корпуса для выпуска сополимеров.

- 38 -

Дальнейшее развитие производства

Пришлось применить полимеризаторы увеличенного объёма до 6,3м3. Как вспоминает В.В.Уткин (Л 2), учитывая опыт внедрения аппаратов объёмом 3м3, а также случаи самопроизвольного разложения некоторых фтормономеров, руководство завода приняло решение испытать новый ре- актор-полимеризатор 6,3 м3 на прочность при взрывном разложении смеси ТФЭ с этиленом. Главный инженер завода В.Н.Эльский договорился провести испытания на военном полигоне. В ПКО завода разработали проект испытательной установки, в РМЗ её изготовили. Рабочие завода летом 1977 года смонтировали испытательный стенд. Работа контролировалась заместителем министра Средмаша Н.А.Семеновым. Руководили испытаниями 4 директора: завод - Е.И.Романов, ИХФ АН СССР - Н.Н.Семенов, НПО ПП - З.Н.Поляков, ЛенНИИхиммаш - В.Г.Ушаков. Будущий директор завода Полимеров А.И Масляков*1 в то время работал начальником цеха сополимеров. Об этих серьёзных испытаниях он вспоминает с некоторой долей юмора: «Однажды повезли мы испытывать реакторы на прочность. Испытания проходили на Пермском военном полигоне около п. Старатель. Едем к месту испытания. В кузове баллоны с мономером-4, который, как знаете, штука весьма взрывоопасная. И вдруг над нами самолеты - чуть ли не в нас бомбы швыряют. Картина, как на войне. Мы стремительно выскочили из зоны бомбардировки. Но на этом наша «военная» эпопея не закончилась. Стали испытывать реактор на прочность при взрыве. Двое аппаратчиков (Миша Лобанов и Николай Гужавин) находились в непосредственной близости от установки в небольшом металлическом бункере. Произошел взрыв, и бункер утонул в темном облаке. Мы побежали к нему, в голове крутились самые черные мысли. Навстречу нам из этого облака в противогазах выходят Миша и Коля – в шоке, но живые».

По результатам испытаний было решено применять реактор 6,3 м3 для производства Ф-4 и для производства фторкаучуков при технологии двухстадийной загрузки реактора. Для производства Ф-40 данный реактор использовать не разрешили. Предложено ИФХ АН СССР экспериментально изучить скорость горения различных мономеров

иоценить максимальное давление при взрыве.

-39 -

Глава 4.

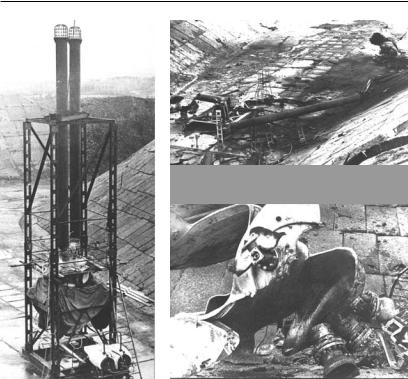

Результат испытания реактора-полимеризатора на прочность после взрывного разложения смеси тетрафторэтилена с этиленом

Рис. 1. Испытательная установка и результат испытания реактора-полимеризатора на взрывную прочность

Производство фторсополимеров сдерживалось обеспечением фторэмульгаторами. Кислоты для них поставлял Пермский филиал ГИПХ, масштабы поставок были не велики. Позднее в ПФ ГИПХ освоили производство перфторкислот, но и это не решило проблемы. Только с пуском на заводе линии олигомерных фторангидридов на основе окиси М-06 эту проблему удалось решить. По заключению Всесоюзного научно-исследовательского института синтетического каучука (ВНИИСК) соли, полученные из этих олигомеров, оказались самыми эффективными эмульгаторами. Директор завода Полимеров А.И.Масляков 19 октября 1983 года принял решение о монтаже первой промышленной установки по производству фторэмульгаторов

- 40 -