1527

.pdfНовые направления в технологиях производства фторполимеров

-регулярностью строения - последовательностью чередования звеньев сомономеров, образованием блоков;

-разветвленностью сополимера;

-молекулярно-массовым распределением (ММР), средней молекулярной массой.

На надмолекулярном уровне свойства определяются:

-упорядоченной структурой полимера (в форме наличия кристаллических областей);

-совершенством кристаллической структуры (для плавких полимеров);

-количеством микро- и макрогелей для фторкаучу-

ков.

На макроуровне факторами, определяющими свойства сополимеров, являются:

-гранулометрическое распределение частиц порошка;

-наличие посторонних включений.

Молекулярные и надмолекулярные структуры формируются на стадии полимеризации, гранулометрическое распределение частиц порошков – при коагуляции и помоле. На стадии гранулирования полимер превращается в сыпучий зернистый продукт, состоящий из однородных по размеру частиц, размером от 2 до 6 мм.

Фторполимерные продукты, при получении которых первичные частицы полимера имеют наноразмеры (≤ 100 нм), можно рассматривать как нанодисперсные фторопласты. При этом материалы могут проявлять новые свойства, или их свойства существенно изменяются по сравнению с обычными материалами, что позволяет расширить области применения фторполимеров, использовать высокотехнологичные методы переработки и получать новые виды изделий.

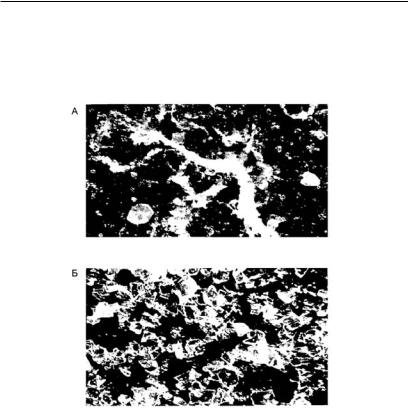

Например, уменьшение размера частиц в дисперсии сополимера тетрафторэтилена с перфторалкилвиниловым эфиром с 0,5 до 0,2 мкм (при одинаковых значениях состава и средней молекулярной массы) привело к изменению его макросвойств. Так, при коагуляции методом замораживания - оттаивания из дисперсии с размером частиц 0,45 мкм получен аморфный порошок с широким грануломе-

- 141 -

Глава 17.

трическим распределением частиц по размеру (рис. 1а). В то же время при коагуляции дисперсии с размером частиц 0,2 мкм частицы порошка близки по размерам и имеют выраженную кристаллическую форму (рис. 1 б).

Рис. 1. Фотографии частиц порошка сополимера ТФЭ под микроскопом:

а) дисперсия с размером частиц 0,45 мкм, б) дисперсия с размером частиц 0,1 мкм

Способы получения нанодисперсных полимеров отрабатываются в лабораторных условиях. Все полимеры являются продуктами совместной полимеризации тетрафторэтилена с одним (сополимеры) или двумя (терполимеры) мономерами. Разработанные технологии позволили предложить технологическую схему, позволяющую получать фторполимеры в трех товарных формах: порошок, грану-

- 142 -

Новые направления в технологиях производства фторполимеров

лы и концентрированная суспензия. Найдена возможность контроля размера наночастиц за счет управления параметрами синтеза.

При исследовании влияния различных факторов на размер частиц сополимера ТФЭ с ГФП (гексафторпропиленом) было обнаружено, что, при одинаковом составе и молекулярно-массовом распределении, уменьшение размера частиц фторопласта до 0,05-0,10 мкм приводит к улучшению макросвойств.

В таблице 1 приведены физико-механические свойства пластин, изготовленных из гранул сополимера ТФЭ с ГФП. Видно, что уменьшение размера частиц сополимера в дисперсии до наноразмеров (0,1 мкм) приводит к увеличению прочности при разрыве и относительного удлинения.

Таблица № 1

Влияние размера частиц дисперсии сополимера ТФЭ с ГФП на физико-механические свойства пластин, изготовленных из гранул

Размер частиц, |

Прочность при |

Относительное |

мкм |

разрыве, МПа |

удлинение, % |

|

|

|

0,45 |

24,6 |

330 |

|

|

|

0,3 |

27,5 |

305 |

|

|

|

0,26 |

30,4 |

365 |

0,1 |

32,5 |

380 |

Такие же закономерности были получены и при испытании свободных пленок, полученных из концентрированных суспензий (таблица 2): уменьшение размера частиц дисперсии привело к образованию сополимера с улучшенными потребительскими свойствами. Наблюдается увеличение прочности пленок при разрыве, что объясняется улучшением качества изготовленных пленок и снижением количества микродефектов. Также зафиксировано повышение адгезии пленки из суспензии Ф-4МД выше 250Н/м для образцов с размером частиц не более 100 нм, что свидетельствует о качественном изменении свойств материала.

- 143 -

Глава 17.

Таблица №2

Влияние размера частиц дисперсии сополимера ТФЭ с ГФП на свойства свободных пленок, полученных из концентрированных суспензий

|

Размер |

Тол- |

|

Проч- |

|

|

|

№ |

щина |

|

Относи- |

|

|

||

частиц |

ТПП, |

ность |

Адге- |

ПТР, |

|||

опы- |

в дис- |

поли- |

при раз- |

тельное |

зия, |

г/10 |

|

мерного |

°С |

удлине- |

|||||

та |

персии, |

слоя, |

|

рыве, |

ние, % |

Н/м |

мин |

|

мкм |

мм |

|

МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

0,35 |

0,009 |

317 |

17,2 |

120 |

20 |

0 |

2 |

0,31 |

0,008 |

310 |

19,3 |

250 |

120 |

0,1 |

3 |

0,26 |

0,008 |

305 |

21,1 |

260 |

176 |

2,5 |

4 |

0,10 |

0,007 |

300 |

20,9 |

265 |

240 |

3,7 |

5 |

0,05 |

0,007 |

290 |

22,31 |

255 |

336 |

5,7 |

Однако уменьшение размера частиц дисперсии сополимера не привело к изменению температуры плавления и содержанию ГФП, определенному методом ИКспектрометрии. Эти показатели остались для всех образцов одинаковыми, что подтверждает стабильность продукта на молекулярном уровне.

Изучение микроскопического строения образца сополимера тетрафторэтилена с гексафторпропиленом проводилось на оптическом микроскопе МЕТАМРВ-21 и на атомносиловом микроскопе SOLVER производства ЗАО NT-MDT (г. Зеленоград). Изучались срезы гранул поперек и вдоль оси цилиндра. Было показано, что в образце присутствуют ламелярные и блочные структуры. На площадях 2,5×2,5 мкм ламелярные структуры выглядят как полоски шириной 0,2 мкм. На меньших площадях 1×1 мкм прослеживается, что в состав ламелярных структур входят блоки с поперечными размерами 200 нм, выстроенные один за другим вдоль ламели. Блоки, в свою очередь, составлены из еще более мелких частиц размерами 10 нм, которые также выстроены в свои протяженные цепочки, ориентированные

- 144 -

Новые направления в технологиях производства фторполимеров

параллельно, которые могут пронизывать несколько блоков. Выявлена несколько иная микроструктурная организация образца в продольном срезе: ламели более длинные, имеют вид вытянутых вдоль одного направления лент.

Блоки, составляющие ламели, имеют вытянутую вдоль направления ламели форму с как бы вытянутыми заострениями в местах их стыковки. Возможно, это связано с тем, что при формовке образца к нему прилагали усилие вдоль определенного направления. Так же, как и в случае поперечного среза, видно, что блоки во многом состоят из наночастиц размерами 10 нм, при этом просматривается упаковка этих частиц в параллельные ряды.

Нанодисперсии фторопластов представляют собой взвесь тонкодисперсного (размер частиц от 0,05мкм) полимера в воде, спирте или спиртово-органической среде. Данные суспензии предназначены для получения химически-

итермостойких противоналипающих, антифрикционных

иантикоррозионных покрытий, пропиток для различных материалов, свободных пленок, эмальпроводов, эластичных емкостей, фольгированных диэлектриков, рукавных шлангов для транспортировки агрессивных жидкостей и других изделий. Фторполимерные нанодисперсии отличаются друг от друга характерным сочетанием свойств, обуславливающих конкретные области их применения.

- 145 -

Глава 18. Новые направления в технологиях

Глава 18. НОВЫЕ НАПРАВЛЕНИЯ В ТЕХНОЛОГИЯХ ПЕРЕРАБОТКИ И ПРИМЕНЕНИИ ФТОРПОЛИМЕРОВ

1.Изготовление изделий из фторопластов

Процессы, протекающие при современной технологии изготовления блочных изделий, просто и понятно изложил д.ф-м.н С.А.Хатипов (НИФХИ им. Л.Я.Карпова, Москва). Приведем их с некоторыми сокращениями.*

Как известно, стержни, втулки, диски, пластины и другие изделия изготавливают из порошков фторполимеров и композитных фторполимерных смесей методами порошковой металлургии. Степень кристалличности частиц порошка 95-98%. Приготовленный для изделий порошок подвергается холодному прессованию в пресс-формах. Далее спрессованная заготовка запекается при температуре около 365-3750С.

Применение такой технологии обусловлено очень высокой вязкостью расплава (1011-1012 Па·с) и его неспособностью к течению. Энтальпия плавления мала, что наряду с высокой температурой плавления указывает на низкую энтропию процесса. Предполагается, что в состоянии расплава в интервале температур 3274200С области, бывшие кристаллитами, остаются частично упорядоченными и образуют мезофазу, вначале смектического, а затем, с повышением температуры, нематического типа. Выше 420˚С наблюдается деполимеризация ПТФЭ с выделением мономера ТФЭ и других фторуглеродных продуктов.

Таким образом, термическая обработка спрессованных блоков не приводит к плавлению кристаллитов, а наблюдается спекание (склеивание) поверхностей кристаллитов за счёт их частичной аморфизации (разупорядочения). При этом кристаллическое ядро частиц порошка не изменяется в течение всего технологического процесса (прессование, спекание, охлаждение).

Надмолекулярная структура блочных образцов ПТФЭ, «замораживаемая» после спекания характеризует-

- 146 -

переработки и применении фторполимеров

ся укладкой вытянутых фторполимерных цепей с образованием протяжённых кристаллитов (пачек), состоящих в основном из проходных цепей и неупорядоченных прослоек аморфной фазы. Рентгеновская степень кристалличности стандартных образцов обычно составляет 75%. Аморфная фаза полимера остаётся частично упорядоченной за счёт высокой степени ориентации цепей. Для сравнения - цепи в аморфной фазе гибкоцепных углеводородных полимеров стремятся принять форму клубка.

Другой морфологической особенностью ПТФЭ является пористость. Применение методов порошковой металлургии для получения блоков ПТФЭ накладывает жёсткие требования к качеству порошка (чистоте, дисперсности, молекулярной массе), а также к технологическим режимам. На практике достичь идеальной гомогенности блока не удаётся. В связи с этим, реальный блочный Ф-4 представляет собой достаточно пористое тело (пористость 1-2%). Причём характер пористости зависит от типа и геометрических размеров изделия, от способа прессования (вертикальное, горизонтальное, изостатическое, экструзионное), от марки используемого порошка. Нарушения технологических режимов, например смешивание порошков разных партий, наличие остатков катализатора и загрязнений, отклонения от режима прессования, приводят к увеличению пористости вплоть до образования макроскопических протяжённых областей «рыхлой» структуры с пористостью до 5% и более.

Добавим к вышесказанному, что в традиционных методах переработки ПТФЭ используется длительный энергоёмкий процесс нагрева. Это лимитирует общую производительность перерабатывающего оборудования. Поэтому весьма многообещающим является разработка новых экологически чистых и ресурсосберегающих технологических процессов, о некоторых из них мы расскажем далее.

*Примечание. Авторы также рекомендуют ознакомиться со статьей Г.П.Соболева «РОЛЬ СТРУКТУРЫ МАТЕРИАЛА НАНОУРОВНЯ ДЛЯ ИЗДЕЛИЙ ИЗ Ф-4» Адрес для контактов: g.p.inbox@sgline.ru.

- 147 -

Глава 18. Новые направления в технологиях

2. Твердофазные технологии

Учёные Института структурной макрокинетики и проблем материаловедения РАН (г. Черноголовка) и Тамбовского ГТУ (руководители профессор А.М.Столин и профессор Г.С.Баронин) разработали методы твердофазной технологии переработки полимеров, которые лишены указанных выше недостатков. Практические приложения этих технологических процессов связаны с получением функци- онально-градиентных материалов, композиционных материалов, особо чистых химических соединений, наноматериалов и т.д. Примерами твердофазных технологий являются твёрдофазные экструзия, штамповка и прессование. Особенность этих методов состоит в том, что исходные компоненты и конечные продукты находятся в твердом состоянии. Сокращается расход энергии и повышается производительность труда. Основы теории данных процессов находятся в стадии доработки. Эти методы более подробно изложены в материалах конференции по фторполимерам 2008 года в г. Кирово-Чепецке, и мы не будем подробно на них останавливаться в рамках данной книги. Отметим лишь, что практическое внедрение твердофазной технологии производства изделий из фторопластов ждёт заинтересованного «продвинутого» инвестора.

3. Роторная футеровка

Одним из новых направлений в технологии применения фторполимеров является роторная футеровка. За рубежом этот процесс используется с начала 1990-х годов. Её суть состоит в нанесении покрытия путем помещения термопластичного фторполимерного порошка высокой текучести в полость литейного изделия (полые сосуды, разъемные пресс-формы и т. д.) и нагревание изделия при вращении формы вокруг оси. Таким образом, на внутренней поверхности основы за счет центробежной силы формируется ровный однородный и бесшовный слой покрытия. К сожалению, из-за дорогостоящего аппаратного оформления в России этот процесс пока не нашел должного применения. Компания Rudolf Gutbrod Gmb Н для роторной футеровки применяет высококачественные частично или полно-

- 148 -

переработки и применении фторполимеров

стью фторированные материалы, например, ETFE (Ф-40) и PFA (Ф-50), а также композиты на их основе.

Перед нанесением покрытия производится тщательная предварительная обработка покрываемой поверхности. Структура напыляемых слоев и роторный метод обеспечивают получение сплошной (без мельчайших пор), защиты поверхности толщиной до 1,5-2 мм, жестко соединенной с материалом подложки. Качество поверхности остаётся высоким даже для фасонных деталей со сложными формами. Покрытие не требует дополнительной механической обработки, имеет гладкую антиадгезионную поверхность, тем самым предотвращая налипание технологических продуктов или рост бактерий. Благодаря прочной связи футеровки с материалом подложки изделия могут работать в вакууме.

Приятно отметить, что в процессе глобального финансового кризиса 2008 года Российские предприниматели стали активно интересоваться новыми технологиями. А в 2011 году новые технологии появились на предприятиях среднего бизнеса. Например, фирма «МИТО» в г.КировоЧепецке одной из первых в России смонтировала небольшую установку роторного формования изделий. Здесь гарантировано высокое качество изделий.

4. Получение сверхтонких волокон из ПТФЭ

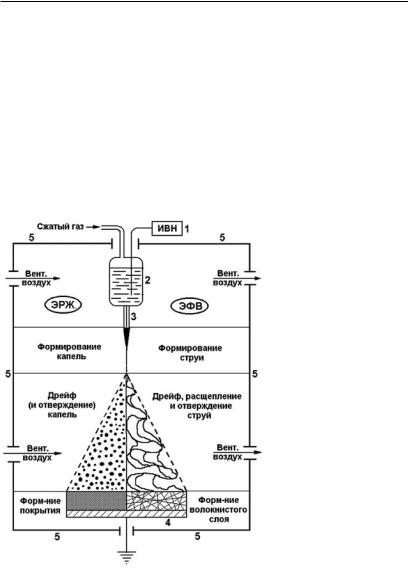

Одним из направлений применения фторопластов - получение из них микро- и нановолокон. Среди методов получения таких волокон и волокнистых структур на их основе процесс электроформования (ЭФВ - процесс, зарубежная терминология: electro spinning) занимает особое место, отличаясь аппаратурной простотой и гибкостью технологического процесса.

Прототипом процесса ЭФВ является метод электрогидродинамического распыления жидкостей (ЭРЖ), в котором вытекающая из дозирующего сопла, находящегося под постоянным высоким электрическим напряжением, жидкость распыляется на мелкие капли, которые осаждаются на противоположный электрод. В ЭФВ -процессе деформация исходного полимерного раствора, последующий перенос отверждаемых при испарении растворителя волокон и

- 149 -

Глава 18. Новые направления в технологиях

формирование волокнистого слоя осуществляется исключительно электрическими силами.

Работы по исследованию ЭФВ -процесса на основе фторопластов ведет лаборатория электроформования волокнистых материалов НИФХИ им.Л.Я.Карпова. Волокнистые фторопластовые материалы могут применяться для изготовления высокоэффективных аэрозольных фильтров, фильтров для агрессивных сред, в химических источников тока и для других целей. На рис.6 изображена схема установки, на которой условно выделены три характерные зоны, соответствующие основным стадиям процесса.

|

|

К |

|

рабочей |

|

|

жидкости |

|

подво- |

||

|

дится |

регулируе- |

|||

|

мое, высокое элек- |

||||

|

трическое |

|

напря- |

||

|

жение от источни- |

||||

|

ка |

1. |

Из |

емкости |

|

|

2 под собственным |

||||

|

весом |

или |

избы- |

||

|

точным давлением |

||||

|

вытекает |

рабочая |

|||

|

жидкость |

с |

задан- |

||

|

ным |

объемным |

|||

|

расходом через ка- |

||||

|

пилляр 3. Под дей- |

||||

|

ствием |

электриче- |

|||

|

ских сил образует- |

||||

|

ся |

утончающаяся |

|||

|

свободная |

|

струя, |

||

|

ось которой совпа- |

||||

|

дает с направлени- |

||||

|

ем |

электрического |

|||

Рис.1. Схема установки для получения |

поля. |

|

Одновре- |

||

из них микро- и нановолокон |

менно |

происходит |

|||

|

интенсивное |

испа- |

|||

|

рение |

растворите- |

|||

- 150 -