487

.pdfна железнодорожных платформах. Шлак, выливающийся с чугуном, предварительно отделяют от чугуна в желобах с помощью перекрывающих затворов и направляют в шлаковозы. Кроме того, часть шлака иногда выпускают из доменной печи до выпуска чугуна через шлаковую летку. После выпуска чугуна летку забивают пробкой из огнеупорной глины с помощью электромагнитной пушки.

Печь монтируют в прочном сварном стальном кожухе, интенсивно охлаждаемом водой. Изнутри печь выкладывают высококачественным шамотным кирпичом (50…60 % SiO2, 30…45 % Al2O3), а отдельные части печи изготовляют из прессованных углеродистых блоков. Толщина боковых стенок печи в отдельных местах превышает 1,5 м, а лещади − 4 м. Печь полезным объемом 2700 м3 имеет высоту 80 м и массу с механизмом 200 000 т. Печь работает непрерывно в течение 4…8 лет.

Процесс, протекающий в доменной печи, можно условно разделить на следующие этапы: горение углерода топлива; разложение компонентов шихты; восстановление оксидов; науглероживание железа; шлакообразование. Эти этапы процесса проходят в печи одновременно, переплетаясь друг с другом, но с разной интенсивностью, на разных уровнях печи.

Горение углерода. В районе воздушных фурм углерод кокса сгорает, в результате чего температура в этой зоне печи достигает 1800…2000 °С. Образовавшийся при этом углекислый газ взаимодействует с углеродом кокса, в результате образуется оксид углерода – основной восстановитель железа из руды:

C + O2 = CO2;

СО2 + С = 2СО.

Иногда в фурмы вводят еще природный газ или пар, который, реагируя с раскаленным коксом, окисляет его при высоких температурах:

11

Н2Опар + Ств = СО + Н2.

Разложение компонентов шихты начинается в верхней части печи и включает разрушение гидратов оксида железа, оксида алюминия и разложение известняка флюса по реакции:

СаСО3 → СаО + СО2.

Если в печь подается уже офлюсованный агломерат, эти процессы протекают при агломерации и в доменной печи почти не идут.

Восстановление железа из его оксидов − главная цель доменного процесса. При достижении в шахте печи температуры 750…900 °С начинает восстанавливаться железо по следующей схеме:

Fе2 О3 → Fе3О4 → FеО → Fе.

Главную роль в восстановлении оксидов играет угарный газ даже при очень низкой концентрации его в газовой фазе:

3Fе2О3 + СО = 2Fе3О4 + СО2 + Q,

Fе3О4 + СО = 3FеО + СО2 + Q.

Затем происходит образование твердой железной губки по реакции:

3FеОтв + СО = Fетв + СО2 + Q.

Восстановление железа твердым углеродом происходит за счет непосредственных контактов оксидов руды с коксом во время перемещения руды в печи, а также в горячей зоне печи за счет соприкосновения кусков кокса с жидкими шлаками, содержащими закись железа.

12

Аналогично протекает и восстановление оксидов железа водородом, хотя роль его в доменном процессе не является первостепенной.

Восстановление оксидов марганца происходит также ступенчато, главным образом за счет СО:

МnО2 → Мn2O8 → Мn3O4 → МnО.

Восстановление закиси марганца происходит почти исключительно за счет твердого углерода, видимо, при его соприкосновении с расплавленным шлаком по схеме

МnО + Ств = Мn + СО − Q,

так как количество марганца в шлаке доменной печи бывает значительно больше, чем в металле. Эта реакция требует и в 2 раза больше теплоты, чем восстановление железа, а поэтому − повышенного расхода топлива.

Восстановление кремния в доменной печи происходит преимущественно твердым углеродом с образованием силицида железа условно по следующей схеме:

5SiO2 + 2С + Fе = FеSi + 2СО + Q,

но требует еще более высокой температуры и тугоплавких шлаков. Образовавшиеся силициды железа растворяются в чугуне.

Фосфор вносится в доменную печь с рудой в виде минералов

3СаО Р2О5 и 3РеО Р2О5 8Н2О.

При высокой температуре эти соединения восстанавливаются, фосфор взаимодействует с железом, а образующийся фосфид переходит в чугун:

Р + 3Fе = Fе3Р.

Сера находится в руде и коксе в виде пирита и других устойчивых сульфидов. Часть серы окисляется и удаляется с газами в виде SO2 и H2S, а часть остаётся в виде растворимого в Fe сульфида

13

FeS. Она удаляется при образовании нерастворимого в чугуне и переходящего в шлак сернистого кальция:

FeS + CaO = CaS + FeO.

Науглероживание железа происходит в распаре при температуре 1000…1100 °С за счет взаимодействия твердого губчатого железа с печными газами, содержащими значительное количество СО, или с углеродом кокса:

3Fе + 2СО = Fе3С + СО2;

3Fе +C = Fе3С.

Цементит (Fe3C) хорошо растворим в железе и науглероживает его. Образование сплава железа с углеродом, имеющего температуру плавления ниже, чем чистое железо, приводит к формированию капель жидкого чугуна, которые, стекая в нижнюю часть печи через слой раскаленного кокса, еще более насыщаются углеродом.

Шлакообразование активно развивается при прохождении шихты в области распара после окончания процессов восстановления оксидов железа в доменной печи. Шлак состоит из оксидов пустой породы и золы кокса, а также флюса, специально добавленного в печь, чтобы обеспечить достаточную жидкотекучесть шлака при температуре 1400…1450 °С. При слишком легкоплавком шлаке не успевает восстановиться значительная часть оксидов железа, которая выносится с этим шлаком из зоны восстановления. При слишком тугоплавком шлаке на стенках печи образуются большие настыли, и доменный процесс осложняется. Основные составляющие доменного шлака − кремнезем SiO2 (30…45 %), оксид кальция СаО (40…50 %), глинозем Al2O3 (10…25 %). Состав шлака зависит от пустой породы руды, а также от того, получают ли в доменной печи передельный чугун, литейный чугун или ферросплавы. Основная характеристика шлака − его основность:

14

Ошл = % CaO / % SiO2.

С увеличением Ошл лучше удаляется S , восстанавливается Mn, но труднее восстанавливается Si. При выплавке разных чугунов и ферросплавов Ошл различна и находится в пределах от 0,9

до 1,4.

Шлаки, получаемые в доменной печи, в последние годы широко используют в промышленности. На большинстве заводов их гранулируют, выливая расплавленный шлак прямо из шлаковозных ковшей в большие бассейны. Полученные таким образом шлаковые гранулы перерабатывают и используются для производства цемента и других строительных материалов (шлаковая вата для теплоизоляции, шлаковые блоки и др.).

В верхней части печи из шихты отделяются газообразные продукты реакций и азот воздуха. Газы, выделяющиеся из доменной печи, называют колошниковыми. С ними вместе из печей выносится огромное количество пыли (50 кг на 1 т чугуна), содержащей 45…50 % Fe в виде окислов. Её используют при агломерации. В колошниковом газе достаточно горючих составляющих, около 30 % СО и до 4 % H2. Теплота сгорания такого газа 4000 кДж на 1 м3, поэтому его широко используют после очистки от пыли как топливо для подогрева воздуха, идущего в доменные печи, а также в других печах металлургического завода.

Важнейший продукт доменной плавки − чугун − сплав железа с углеродом, кремнием и марганцем, обычно содержащий примеси серы и фосфора. Количество этих компонентов в чугуне лимитируется ГОСТами.

В доменных печах главным образом выплавляют передельный чугун, предназначенный для переработки в сталь. Эти чугуны обычно содержат 3,5…4,5 % С, 0,5…1,2 % Si, 0,2…1,2 % Мn, до 0,2 % Р и сотые доли процента серы.

15

Взначительных количествах в доменных печах выплавляют и литейные коксовые чугуны, маркируемые ЛК, отличающиеся повышенным содержанием фосфора (0,1…1,2 %) и значительным количеством кремния (0,8…3,75 %).

Вотдельных доменных печах иногда выплавляют ферросплавы. К доменным ферросплавам относят ферросилиций с 9…18 % Si, ферромарганец с 70…75 % Мn и зеркальный чугун с 10…25 % Мn и около 2 % Si.

Одним из главных показателей работы доменных печей принято считать коэффициент использования полезного объема доменной печи (КИПО), равный отношению полезного объема W (м3) к суточному выпуску чугуна Qт и достигающий 0,35:

К = W/Q

Чем меньше показатель К, тем лучше работает печь.

Для производства чугуна кроме доменных печей необходимо и другое технологическое оборудование. Наибольшее значение имеют воздухонагреватели. Для успешной работы современной доменной печи объемом 2700 м3 в нее требуется вдувать с помощью мощных воздуходувок примерно 8 млн м3 воздуха и 500 000 м3 кислорода в сутки.

Выпускаемый из доменной печи шлак по желобам поступает в литые стальные шлаковые ковши, а чугун − в чугуновозные ковши вместимостью 80…100 т, футерованные шамотным кирпичом; их устанавливают на железнодорожных платформах. Передельный чугун перевозят в этих ковшах в сталеплавильный цех и заливают в миксер − цилиндрическое хранилище жидкого чугуна, вмещающее иногда до 2000 т. Миксер сложен из шамотного кирпича; он может наклоняться, а в случае необходимости и обогреваться газовыми форсунками.

16

Литейный чугун отвозят к разливочной машине, где его разливают в изложницы, закрепленные на непрерывно движущемся наклонном конвейере. Чтобы ускорить охлаждение чугуна, после его затвердевания изложницы после затвердевания в них чугуна орошают холодной водой, и затем при повороте конвейера пятидесятикилограммовые чушки выпадают из изложниц на железнодорожные платформы.

17

2. ПРОИЗВОДСТВО СТАЛИ

Основная задача металлургического производства стали − это получение заданного химического состава стали по содержанию углерода и легирующих элементов, а также обеспечение требуемого качества стали, т.е. снижение содержания вредных примесей (основные S и Р), газов (основные О2 и Н2) и неметаллических включений.

Производство стали зарождалось как тигельная плавка, пудлинговый процесс и другие, которые давно отошли в прошлое. Сокращается доля стали, выплавленной в мартеновских печах, и непрерывно возрастает выплавка стали в дуговых электропечах (она достигла уже 40 %). Электрометаллургические способы позволяют получать наиболее качественные высоколегированные стали. Почти 55 % стали выплавляют конвертерным способом.

Основными материалами при выплавке стали являются чугун, металлический лом, шлакообразующие компоненты (известняк, плавиковый шпат), дутьё (воздух, кислород, природный газ), а также относительно небольшое количество руды и ферросплавов.

2.1. Конвертерные способы

Конвертером принято называть большую стальную реторту, футерованную огнеупором. Вместимость современных конвертеров достигает 250…400 т. Конвертер имеет цилиндрическую часть, отъёмное, легко заменяемое днище и конусообразную горловину. Конвертер может наклоняться, что необходимо для его обслуживания (заливки исходного чугуна, взятия проб, выливки готовой стали и т. д.).

18

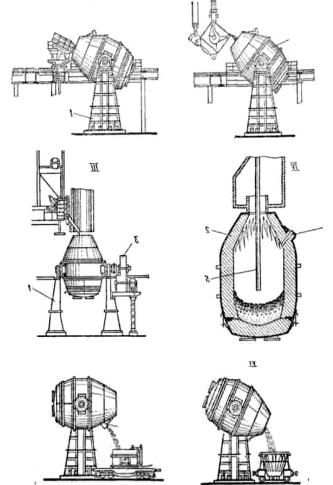

На рис. 2 представлена последовательность операций конвертерной плавки и схема устройства конвертера.

I |

II |

2

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

IV |

|||||

|

|

III |

||||||||

|

|

|

|

|

|

|

4 |

|||

2 |

|

|

|

|||||||

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

1 |

|

|

|

|

|

|

|

V |

VI |

4

Рис. 2. Получение стали в кислородном конвертере: I − завалка лома 3 мин; II − заливка чугуна 5 мин; III − загрузка извести 1 мин; IV − продувка (первый период 16 мин, второй 8 мин); V − выпуск стали 5 мин; VI − слив шлака (после первой продувки 8 мин, после выпуска стали 3 мин); 1 − опорная станина; 2 − корпус конвертера; 3 − механизм поворота конвертера; 4 − выпускное отверстие для стали; 5 − водоохлаждаемая фурма для кислорода

19

На большинстве заводов для этого способа используют глуходонные конвертеры, футерованные смолодоломитовым (более 75 % СаО и MgO) или магнезитохромитовым (до 65 % Cr2O3 и MgO) кирпичом.

Кислород вдувают в конвертер вертикальной трубчатой водоохлаждаемой фурмой, опускаемой в горловину конвертера, но не доходящей до уровня металла на 1700…300 мм. Таким образом, кислород не продувается через слой металла (как воздух в старых конвертерных процессах), а подается на поверхность залитого в конвертер металла. Длина фурмы в современном 300-тонном конвертере достигает 27 м. Наконечник фурмы выполнен обычно из меди. Начинают конвертерную плавку с завалки в конвертер лома и других металлических отходов; на некоторых заводах в конвертер вводят железную руду. После этого в конвертер заливают жидкий чугун до 1/5 объёма конвертера и загружают известь, необходимую для связывания фосфора; в конвертер опускают водоохлаждаемую фурму и подают в нее технический кислород. В конвертере начинается интенсивный процесс окисления металла кислородом, восстановления окислов и шлакообразования:

2 [Fе] + О2 = 2 (FеО) +Q;

[Мn] + (FеО) = [Fе] + (МnО) + Q;

[Si ] + O2газ = (SiO2) + Q;

2 [Р] + 5 (FеО) = 5 [Fе] + (Р2O5) + Q;

2 [С] + O2газ = 2СОгаз + Q; SiO2 + 2СаО = 2СаО SiO2;

Р2О5 + 4СаО = 4СаО Р2О5;

[Fе]ж + [S] + (СаО) = (FеО) + (СаS).

20