Журнал магистров. Masters journal N 2

.pdf

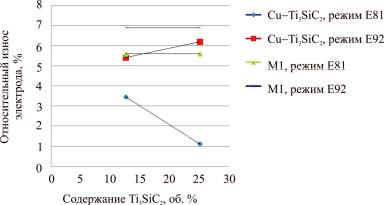

Износ электродов с Ti3SiC2 на обоих испытанных режимах был меньше, чем у меди, особенно в режиме Е81 (рис. 10). В режиме Е81 износ увеличивается на 1 % при повышении концентрации, а в режиме Е92 износ уменьшается сразу на 2,5 %.

Рис. 10. Относительный износ электрода с различным содержанием Ti3SiC2 в режимах Е81 и Е92

Хорошие эксплуатационные свойства материала электрода обусловлены низкой пористостью, а также, вероятно, его слоистой структурой, образующей наноразмерные капилляры для удержания расплава меди, и постоянством электросопротивления карбосилицида титана в диапазоне температур при ЭЭО. Установлено также, что электроды работают по-разному при различных режимах и возможно подобрать такие режимы, что износ можно свести практически к нулю. В режиме Е81 наиболее эффективно проявили себя системы медь – 25 % WC, медь – 12,5 % TiC и медь – 12,5 % TiCN. В режиме Е92 – медь – 12,5 % TiC и медь – 12,5 % TiCN.

Сделаем следующие выводы. При увеличении содержания тугоплавкой фазы у композиционных материалов увеличивается пористость, уменьшается прочность в системах с отсутствием химического взаимодействия при спекании меди и тугоплавких фаз и сокращением площади металлического контакта. К увеличению электросопротивления приводит увеличение количества добавки с высоким электросопротивлением, пористость и химическое взаимодействие между медью и добавкой. При исследовании относительного износа ЭИ при прошивке инструментальной стали на черновых режимах было установлено, что наилучшей износостойкостью обладают системы: Cu – Ti3SiC2 – за счет стабильности электросопротивления в рабочем диапазоне температур; Cu – TiC, Cu – TiCN – при содержании добавки до 12,5 об. % (износ в два раза меньше).

81

Список литературы

1.Электрофизические и электрохимические методы обработки материалов:

в2 т. / подред. В.П. Смоленцева. – М.: Высшаяшкола, 1983. – Т. 1. – 247 с.

2.Авраамов Ю.С., Шляпин А.Д. Новые композиционные материалы на основе несмешивающихся компонентов: получение, структура, свойства. –

М.: Изд-во МГИУ, 1999. – 208 с.

3.Елисеев Ю.С., Савушкин Б.П. Электроэрозионная обработка изделий авиационно-космической техники / под ред. Б.П. Савушкина. – М.: Изд-во МГТУ им Н.Э. Баумана, 2010. – 437 с.

4.Электроэрозионная и электрохимическая обработка. Расчет, проектирование, изготовление и применение электродов-инструментов / под ред. А.Л. Лившица и А. Роша; Науч.-исслед. ин-т информации по машинострое-

нию. – М., 1980. – 223 с.

5.Металлообрабатывающий твердосплавный инструмент / В.С. Самойлов [и др.]. – М.: Машиностроение, 1987. – 371 с.

6.Косолапова С.А. Повышение эффективности размерной электроэрозионной обработки пресс-инструмента на основе применения электродовинструментов, изготовленных из композиционного материала Cu – SiC: автореф. дис. … канд. техн. наук: 05.02.01. – Красноярск, 1996. – 21 с.

7.Properties of Silicon Carbide / еd. by G.L. Harris; The Institute of Electrical Engineers. – London, 1995. – 289 р.

8.Донской А.В., Куляшов С.М. Электротермия. – М.: Госэнергоиздат, 1961. – 312 с.

9.Косолапова Т.Я. Карбиды. – М.: Металлургия, 1968. – 300 с.

10. Пат. 2341839 Российская Федерация, МИК H01C7/00. Электропроводящий композиционный материал, шихта для его получения и электропроводящая композиция / Лепакова О.К., Голобоков Н.Н., Китлер В.Д., Шульпеков А.М., Максимов Ю.М.; патенотообладатель Томский научный центр СибОРАН. – За-

Пат. 2341839 Российская Федерация, МИК H01C7/00. Электропроводящий композиционный материал, шихта для его получения и электропроводящая композиция / Лепакова О.К., Голобоков Н.Н., Китлер В.Д., Шульпеков А.М., Максимов Ю.М.; патенотообладатель Томский научный центр СибОРАН. – За-

явл. 31.10.2007; опубл. 20.12.2008, Бюл. №35. – 7 с.

11.Каченюк М.Н. Получение композиционных материалов на основе карбосилицида титана методом механосинтеза: автореф. дис. … канд. техн.

наук: 05.16.06. – Пермь, 2008. – 18 с.

12.Колубаев А.В., Фадин В.В. Об аномальном поведении теплопроводности композиционных материалов, содержащих карбид титана // Письма

вЖТФ. – 1995. – Т. 21, вып. 16. – С. 33–36.

13.Кипарисов С.С., Левинская Ю.В., Петров А.П. Карбид титана: получение, свойства, применение. – М.: Металлургия, 1987. – 215 с.

14.Самсонов Г.В., Виницкий И.М. Тугоплавкие соединения: справочник. – М.: Металлургия, 1976. – 560 с.

82

15.Композиционные материалы. Справочник / под ред. Д.М. Карпиноса. – Киев: Наукова думка, 1985. – 550 с.

16.Эффективность применения наноструктурных композиционных материалов и изделий из них в авиационной промышленности [Электронный ресурс] / А.К. Климов, Д.А. Климов, В.Е. Низовцев, П.А. Ухов // Труды МАИ:

электр. журнал. – Вып. № 67. – URL: http://www.mai.ru/science/trudy/ published.php?ID=41403 (дата обращения: 6.06.2014).

17.Фотеев Н.К. Технология электроэрозионной обработки. – М.: Машиностроение, 1980. – 184 с.

Получено 7.10.2014

Оглезнева Светлана Аркадьевна – доктор технических наук, профес-

сор, ПНИПУ, МТФ, e-mail: оsa@pm.pstu.ac.ru.

Морозов Олег Павлович – студент, ПНИПУ, МТФ, гр. МТН-14м, e-mail: tapochek-plus@list.ru.

83

УДК 621.791.72

И.В. Ситников, Е.С. Саломатова

I.V. Sitnikov, E.S. Salomatova

Пермский национальный исследовательский политехнический университет

Perm National Research Polytechnic University

ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ

NUMERICAL SIMULATION OF FRICTION STIR WELDING

Рассмотрена модель сварки трением с перемешиванием. При моделировании учитываются процессы теплопроводности. Благодаря построенной модели возможно определить температуру во всем сварном шве.

This article describes a model of friction stir welding. In the simulation takes into account the processes of heat conduction. Due to the constructed model may determine the temperature around the weld.

Ключевые слова: сварка трением с перемешиванием, температура сварного шва, теплопроводность, алюминиевый сплав АМг-6, зависимость предела текучести от температуры.

Keywords: friction stir welding, the weld temperature, thermal conductivity, aluminum alloy AMg-6, dependence of the yield stress on temperature.

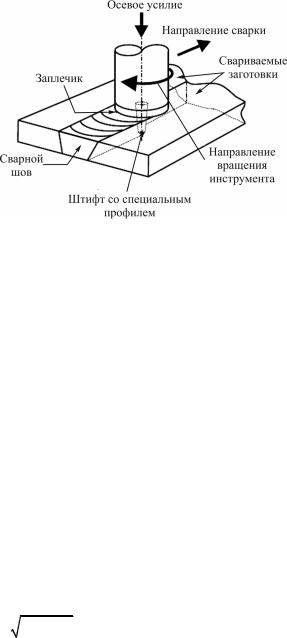

Сварка трением с перемешиванием (СТП, Friction Stir Welding – FSW) является сравнительно новой технологией, впервые предложенной в СССР

иреализованной в современном виде в 1991 г. в Институте сварки (TWI, Cambridge, United Kingdom). Основой данной технологии является трение вращающегося инструмента цилиндрической формы между двумя соединенными торцами или внахлест пластинами металла (рис. 1) [1].

Внастоящее время растет интерес предприятий к методу СТП алюминия

иего сплавов, так как алюминиевые сплавы обладают высоким показателем отношения прочности и текучести к плотности и превосходят по этим показателям чугун, низкоуглеродистые и низколегированные стали, а также чистый титан, уступая лишь сплавам титана и высоколегированным сталям повышенной прочности.

СТП благодаря ограниченному пространству деформации в сочетании с ограниченным нагревом зоны сварки, твердым состоянием материала сварного шва успешно применяется, демонстрируя следующие преимущества:

– безопасность для окружающей среды, так как не используются вредные газы;

84

–возможность сварки материалов, недоступных для традиционных способов сварки; высокая прочность сварного шва;

–отсутствие необходимости в присадочной проволоке;

–низкие остаточные на-

пряжения; мелкий размер зерна сварного шва; малый расход энергии;

–отсутствие пористости; отсутствие особых требований

кпроцессусварки;

–отсутствие необходимости в подготовке кромок под сварку, обработке шва после нее и механической обработке после сварки;

–практически полное отсутствие коробления и термическихдеформаций;

– уменьшение производственного цикла на 50–75 % по сравнению с обычными способами сварки [2].

Целью данной работы является построение нелинейной теоретической модели, которая описывает процесс распределения тепла при СТП.

Постановка задачи. Определяющее уравнение и краевые условия. Для построения модели примем следующие предположения: алюминиевые пластины бесконечны, это означает, что при анализе пренебрегаем эффектами вблизи краев пластин; геометрическая модель симметрична вокруг сварного шва, поэтому достаточно смоделироватьтолькооднуалюминиевуюпластину.

Таким образом, задача сводится к трехмерной. Для решения задачи используем численный метод, позволяющий учесть процессы распределения тепла в алюминиевых пластинах. Расчетная схема представлена на рис. 2.

Система уравнений, описывающая процессы распределения тепла при СТП, включает уравнение теплопередачи в пластине:

k T Q Cpu T ,

где k – коэффициент теплопроводности; – плотность; Cp – удельная теплоемкость; u – скорость, в данной модели u = 1,59·10–3 м/с.

|

|

|

|

|

|

|

q |

T |

r Y T , |

||||

3 1 2 |

||||||

шт |

шт |

|||||

85

где μ – коэффициент трения; rшт – радиус штифта, мм; ω – угловая скорость штифта, рад/с; Y T – среднее напряжение сдвига материала, является функцией температуры.

Рис. 2. Расчетная схема задачи

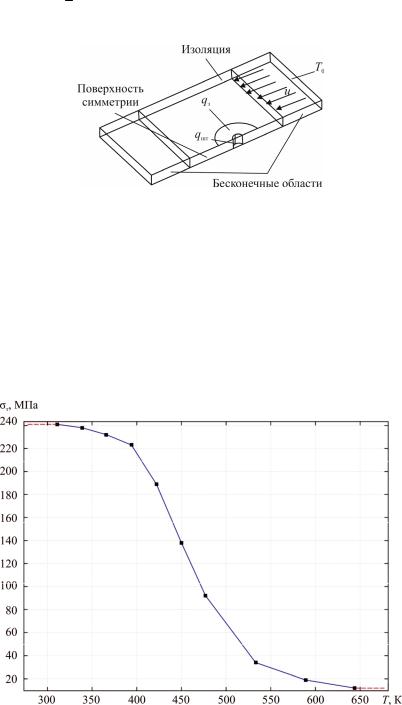

Зависимость предела текучести от температуры показана на рис. 3,

q |

r,T |

Fн |

r, |

T T , |

||

|

А |

|

|

пл |

||

з |

|

|

з |

|

|

|

|

|

0, |

T T |

, |

||

|

|

|

|

|

пл |

|

где Fн – нормальная сила; Аз – площадь поверхности заплечика; Тпл – температура плавления алюминия; μ – коэффициент трения; ω – угловая скорость инструмента.

Рис. 3. Зависимость предела текучести от температуры

86

Выше температуры плавления алюминия трение между инструментом и пластиной будет минимальным. Таким образом, выделение тепла от заплечика и штифта будет равно нулю, когда температура будет выше температуры плавления или будет равна ей.

Тепловой поток для верхней и нижней поверхности пластины:

qверх hверх T0 |

T Tокр4 |

.возд Т4 |

, |

|

qниж hниж T0 |

T Tокр4 |

.возд Т4 |

, |

|

где hверх и hниж – коэффициенты теплоотдачи, hверх = |

12,25 Вт/(м2·К), hниж = |

|||

= 6,25 Вт/(м2·К); T0 – нормальная температура; ε – поверхность излучения; σ – |

||||

постояннаяСтефана– Больцмана; Токр.возд – температураокружающего воздуха. |

||||

Для моделирования используем материал АМг-6. Все расчеты были про- |

||||

ведены в программе Comsol Multiphysics. |

|

|

|

|

Данные, используемыедлярасчетаприСТПалюминиевого сплаваАМг6: |

||||

Плотность, кг/м3 ........................................................................................ |

|

|

|

2640 |

Теплопроводность, Вт/(м·град) ................................................................ |

|

|

122 |

|

Теплоемкость при постоянном давлении, кДж/(кг·К) |

.........................0,922 |

|||

Динамическая вязкость, Па·с |

............................................................. |

|

|

2,9·10–3 |

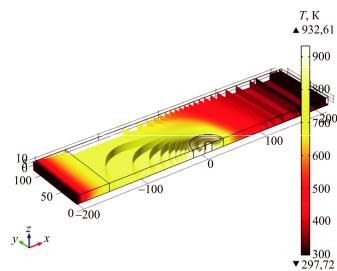

На рис. 4 показаны результаты распределения тепла в алюминиевой пла- |

||||

стине при СТП. |

|

|

|

|

Рис. 4. Распределение температур в алюминиевой пластине при СТП

Высокая температура достигается там, где алюминиевый сплав находится в контакте с вращающимся инструментом. Температура алюминиевого

87

сплава АМг-6 в месте контакта с вращающимся инструментом приблизительно равна 950 К.

Список литературы

1.Колубаев Е.А. Особенности формирования структуры сварного соединения, полученного сваркой трением с перемешиванием // Современные проблемы науки и образования. – 2013. – № 6. – С. 1–2.

2.Карманов В.В., Каменева А.Л. Сварка трением с перемешиванием алюминиевых сплавов: сущность и специфические особенности процесса, особенности структуры сварного шва // Вестник Пермского национального исследовательского политехнического университета. Аэрокосмическая тех-

ника. – 2012. – № 32. – С. 72–73.

Получено 7.10.2014

Ситников Илья Владимирович – студент, ПНИПУ, МТФ, гр. ТСП-11-1, e-mail: www.sitya@mail.ru.

Саломатова Екатерина Сергеевна – младший научный сотрудник,

ПНИПУ, МТФ, e-mail: weld-katy@mail.ru.

88

УДК 621.9

Г.Д. Петухов

G.D. Petukhov

Пермский национальный исследовательский политехнический университет

Perm National Research Polytechnic University

АНАЛИЗ СОВРЕМЕННОГО СОСТОЯНИЯ И ПРОБЛЕМЫ ПРОТЯГИВАНИЯ ЛОПАТОК КОМПРЕССОРОВ В РОССИИ И ЗА РУБЕЖОМ

ANALYSIS OF MODERN CONDITION AND PROBLEMS OF BROACHING BLADES OF COMPRESSORS

IN RUSSIA AND ABROAD

Проведен анализ состояния проблемы протягивания лопаток компрессоров в России и за рубежом. Рассмотрены нагрузки, которые испытывает режущая пластина при работе. Произведен подбор режущих пластин из каталога Sandvik для обработки титана и жаропрочных сталей с учетом действующих сил.

This article analyses the status and problems of broaching blades of compressors in Russia and abroad. Considered burden felt by cutting plate at work. Also made a selection of cutting plates from the directory "Sandvik" for titanium and heat-resistant steels taking into account the existing forces.

Ключевые слова: протягивание, нагрузка, лопатка, действующая сила, режущая пластина, титан, жаропрочный сплав.

Keywords: routing, load, shovel, active force, cutting plate, titanium, heat-resistant alloy.

В современных условиях острой конкурентной борьбы за рынки сбыта авиационной техники как внутри страны, так и за рубежом интенсификация производства газотурбинных двигателей (ГТД) означает внедрение мероприятий по значительному сокращению трудозатрат, снижению себестоимости обработки, сокращению сроков освоения новых изделий при одновременном повышении качества и стабильности обработки, надежности и ресурса работа деталей в условиях эксплуатации. Повышенные эксплуатационные требования к деталям ГТД обусловлены особыми требованиями к безопасности воздушных перевозок людей и грузов [1].

89

Главной проблемой в современном протягивании является обеспечение качества и усталостной износостойкости при минимальных затратах на производство лопаток компрессора. В частности, для снижения затрат основными решениями являются снижение трудоемкости и удешевление инструментального хозяйства в области протягивания. Снижение трудоемкости достигается увеличением скорости резания.

В данный момент в нашей и зарубежной промышленности используются протяжки из быстрорежущей стали, с напайными твердосплавными пластинами,

атакже сборные протяжки со специальными режущими элементами. Во втором варианте для обработки титана используются пластины ВК8. В то же время современный уровень сменных твердосплавных пластин позволяет более гибко подбирать режимы резания, увеличивать скорость резания при обработке лопаток компрессора из титана и жаропрочных сталей. Сборные протяжки со специальными режущими элементами также позволяют решить эти проблемы, но это ведет к удорожанию инструментального хозяйства, увеличению номенклатуры режущих и крепежных элементов. Также ввиду отсутствия развитой конкуренциииспецифичностиинструментамогутвозникатьпроблемыспоставками.

Одним из путей повышения эффективности финишной механической обработки деталей ГТД является разработка, исследование и внедрение такого высокопроизводительного процесса, как скоростное протягивание сборными протяжками со сменными твердосплавными пластинами. Применение режущего инструмента с твердосплавными пластинами позволяет уйти от проблемы неравномерной заточки зубьев, что требует высокой квалификации заточника и высокоточного дорогого оборудования. Однако для получения точных геометрических параметров протяжки требуется очень точная обработка посадочных мест под пластины. В то же время затраты на изготовление корпуса протяжки окупаются из-за ее многоразового использования.

Нагрузки, действующие на режущие кромки. Геометрические пара-

метры режущего инструмента оказывают существенное влияние на усилие резания, качество поверхности и износ инструмента. Так, с увеличением угла у инструмент легче врезается в материал, снижаются силы резания, улучшается качество поверхности, но повышается износ инструмента. Наличие угла

аснижает трение инструмента о поверхность резания, уменьшая его износ, но чрезмерное его увеличение ослабляет режущую кромку, способствуя ее разрушению при ударных нагрузках.

Силы резания Р представляют собой силы, действующие на режущий инструмент в процессе упругопластической деформации и разрушения срезаемой стружки.

Силы резания приводят к вершине лезвия или к точке режущей кромки и раскладывают по координатным осям прямоугольной системы координат xyz. В этой системе координат ось z направлена по скорости главного движения,

90