Аэрокосмическая техника высокие технологии и инновации – 2015

..pdf

кают напряжения сжатия. Они накладываются на рабочие напряжения, в результате чего выносливость детали повышается.

В настоящее время в авиационной промышленности получили применение разнообразные методы и способы упрочняющей обработки деталей ППД. Выбор метода производят на основе технологической схемы упрочняющей обработки детали, ставя целью достижение максимального качества обработки при минимальных издержках производства.

Однако выбор методов, способов и технологии упрочняющей обработки авиационных деталей недостаточно формализован, что при частой смене моделей объектов производства приводит к необходимости длительной отработки технологии упрочняющей обработки новых деталей непосредственно на стадии их производства. В современном производстве, при использовании интегрированных САПР, эта задача должна эффективно решаться еще на стадии проектирования и технологической подготовки производства новых изделий.

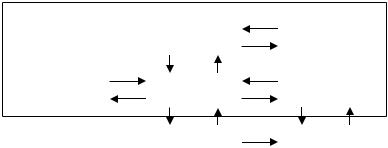

Рассмотренные теоретические подходы были использованы при создании интеллектуальной системы поддержки принятия решения при выборе метода упрочняющей обработки деталей машин в интегрированных САПР (рисунок).

Система поддержки |

|

|

|

||

принятия решения |

БнЗн |

|

БФЗн |

||

|

|

|

|||

|

|

|

|

|

|

|

БнКТД |

|

МЛВ |

|

МПР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

САПР КИ |

|

САПР ТП |

|

|

|

|

|

|

Рис. Схема взаимодействия интеллектуальной системы поддержки принятия решения при выборе материала и метода упрочняющей

обработки деталей машин с САПР КИ и САПР ТП

81

С помощью модуля логического вывода (МЛВ) и модуля принятия решения (МПР) при взаимодействии с САПР КИ осуществляется выбор вида и метода упрочняющей обработки при проектировании ответственных деталей машин, а при взаимодействии с САПР ТП – выбор и проектирование технологии упрочняющей обработки таких деталей. При решении этих задач МЛВ использует банк знаний БнЗн и банк конструкторскотехнологических данных БнКТД. Формирование банка знаний осуществляется экспертами с помощью блока формализации знаний (БФЗн).

К функциям модуля логического вывода следует отнести:

отбор из множества рассматриваемых методов упрочняющей обработки группы методов, обеспечивающих достижение требуемых параметров качества поверхностного слоя, – первичная выборка;

построение для каждого элемента первичной выборки математической модели упрочняющей обработки детали, определяющей влияние режимов обработки на формируемые параметры качества поверхностного слоя с учетом технологической наследственности;

оптимизация математических моделей относительно режимов обработки; расчет параметров качества поверхностного слоя, получаемых в результате упрочняющей обработки при определенных режимах обработки.

Модуль принятия решения предполагает решение следующих задач:

построение математических моделей формирования себестоимости упрочняющей обработки в зависимости от некоторого уровня долговечности детали для всех элементов первичной выборки;

определение себестоимости упрочняющей обработки при фиксированных значениях параметров качества поверхностного слоя и режимов обработки; оптимизация математической модели формирования себестоимости относительно режимов обработки при условии обеспечения требуемой долговечности;

82

отбор из элементов первичной выборки метода(ов) упрочняющей обработки, обеспечивающего(щих) минимальную себестоимость, – вторичная выборка.

Основным результатом работы интеллектуальной системы поддержки принятия решения является выбор метода упрочняющей обработки и назначение режимов обработки, позволяющих обеспечить требуемые параметры качества поверхностного слоя, определяемые из условия максимальной долговечности деталей, и имеющих при этом наименьшую себестоимость. Использование интеллектуальной системы выбора метода упрочняющей обработки в интегрированных САПР позволяет конструктору обоснованно назначать требования к упрочняющей обработке ответственных деталей машин, а технологу обоснованно производить выбор способа и режимов упрочняющей обработки при проектировании технологических процессов их изготовления.

83

УДК 678.05

ЭЛАСТОМЕРЫ НА ОСНОВЕ ОЛИГОМЕРА ПЭФ-3А

С.А. Койтов, А.А. Санников, М.С. Федосеев, Л.Ф. Державинская, Р.В. Цветков

АО ОКБ «Новатор», Екатеринбург, Россия e-mail: sannikoff@olympus.ru

Институт технической химии Уральского отделения РАН, Пермь, Россия

e-mail: msfedoseev@mail.ru

Институт механики сплошных сред Уральского отделения РАН, Пермь, Россия

e-mail: flower@icmm.ru

Эпоксидные композиции на основе политетрагидрофурануретанэпоксидного олигомера ПЭФ-3А находят применение в изоляции трубопроводов в качестве клеевых составов для крепления теплозащиты к металлическим корпусам гиперзвуковых летательных аппаратов и ремонтных клеев, для формирования изделий с эффектом памяти формы. Синтез эластомеров основан на классической реакции поликонденсации глицидиловых групп с функциональными группами отвердителя. В качестве отвердителей часто используют полиэтиленполиамин и метафенилендиамин. От химической природы отвердителя, его реакционной активности зависят технологические, физико-механические и адгезионные свойства полимерных материалов.

Методом дифференциальной сканирующей калориметрии была изучена кинетика отверждения эпоксиуретанового олигомера ПЭФ-3А отвердителями различной химической природы. Установлена более высокая реакционная способность олигомера ПЭФ-3А по сравнению с эпоксидными смолами за счет наличия в его молекуле полярных уретановых групп. Показана

84

возможность повышения адгезионной прочности клеевых соединений за счет химической модификации композиций на основе олигомера ПЭФ-3А ортофосфорной кислотой.

Ключевые слова: эпоксиуретановый олигомер ПЭФ-3А, аминные отвердители, ангидридные отвердители, химические модификации, ортофосфорная кислота.

Как известно, эпоксидные композиции относятся к колло- идно-дисперсным системам, фазовое разделение в которых происходит уже на стадии смешения компонентов и не завершается с окончанием технологического процесса, что приводит к термодинамической неустойчивости системы и изменению физикомеханических и адгезионных свойств в худшую сторону. Достигнутый уровень физико-механических и адгезионных характеристик эластомеров и клеев на основе олигомера ПЭФ-3А

иуказанных отвердителей не всегда удовлетворяет повышенным техническим требованиям изделий и конструкций, работающих в широком диапазоне температур и динамических нагрузок. Поэтому вполне закономерно проводятся исследования, направленные на повышение когезионной и адгезионной прочности эпоксидных композиций. Традиционным способом упрочнения полимеров является введение в их состав дисперсных наполнителей. Например, в результате наполнения эпоксидного клеевого состава нанопорошком оксида алюминия в количестве 15–30 м.ч. разрывная прочность адгезионного соединения сплава АМг6 увеличивается с 4,1 до 7–8,8 МПа. Это происходит за счет образования в полимерной матрице наряду с химическими связями дополнительных дисперсионных связей. Представляют интерес и другие не менее эффективные способы химической

иструктурной модификации эпоксидных композиций путем выбора отвердителей различной природы и структурных модификаторов. Некоторые из них уже были изучены в полимерных композициях на основе эпоксидных смол и показали положительные результаты по улучшению физико-механических, термомеханических и адгезионных характеристик.

85

Целью настоящей работы являлось изучение кинетики полимеризации олигомера ПЭФ-3А с отвердителями различной химической природы, выявление наиболее эффективных из них, определение физико-механических, термических и адгезионных свойств эластомеров.

Объекты и методы исследования

В работе были использованы:

политетрагидрофурануретанэпоксидный олигомер ПЭФ3А производства ОАО «Казанский завод синтетического каучука» (ТУ 103466–80, содержание эпоксидных групп – 6,97 %, вязкость при 50 °С – 10,9 Па·с);

отвердители: ИМТГФА (ТУ 38.103149–85, Стерлитамакский нефтехимический завод); ИФД (фирма Evonik Industries,

Германия); Е-100 (корпорация ALDEMARLE S.A., США);

катализатор 2,4,6-трис(диметиламинометилфенол) (ТУ 6-00209817.035–96, ЗАО «Химэкс Лимитед», г. С.-Петербург).

Для изготовления клеевых соединений использовали алюминиевый сплав марки Д16АТ. Кинетику отверждения ПЭФ-3А

сиспользованием различных отвердителей изучали методом ДСК на калориметре DSC 822e фирмы METTLER-TOLEDO (Швейцария) в динамическом режиме в диапазоне температур 20–250 °С со скоростями нагрева 5, 10 и 15 °C/мин. На термо-

граммах фиксировали температуры начала реакции (Тнач) и максимума (Тпик) и тепловой эффект реакции (Q).

Физико-механические характеристики отвержденных поли-

меров (прочность при разрыве р, относительную критическую деформацию р) определяли на разрывной машине Instron 3565 (Великобритания) при 25 °С и скорости 500 мм/мин (табл. 1).

Исследования термических свойств полимерных связующих проведены на дериватографе Q-1500D фирмы «МОМ» системы Паулик–Паулик–Эрдей. Программированный нагрев образцов (навеска 100 мг) осуществляли со скоростью 10 град/мин до 1000 °С ввоздушной среде. В качестве эталона использовали прокаленный оксидалюминиясудельнойповерхностью 3,4 м2/г(табл. 2).

86

Повышение прочностных свойств материалов возможно за счет химической и структурной модификации полимерной матрицы. В рамках данной работы мы исследовали в качестве активного модификатора ортофосфорную кислоту (ОФК), которая параллельно с основным отвердителем образует дополнительно органо-неорганический полимерный материал сетчатой структуры с высоким содержанием гель-фракции. При введении в

реакционную смесь 1 мас. % ОФК прочность эластомера на основе ПЭФ-3А ангидридного и аминного отверждения повышается на 15–20 %. Деформация при этом остается на прежнем уровне.

Таблица 1

Физико-механические и адгезионные свойства эпоксидных композиций

Система отверждения |

σр, МПа |

ɛр, % |

τсдв, МПа |

ИМТГФА + катализатор |

20 |

125 |

8,5 |

ИМТГФА + катализатор + 1 % ОФК |

23 |

125 |

14,0 |

МЭА |

20 |

110 |

12,0 |

МФДА |

20 |

220 |

10,0 |

ДАДФМ |

18 |

200 |

11,0 |

Е-100 |

22 |

340 |

10,0 |

Е-100 + 1% ОФК |

24 |

340 |

13,0 |

ДАЦГ |

16 |

320 |

12,5 |

ДАЦГМ |

17 |

200 |

11,5 |

ИФД |

18 |

300 |

12,0 |

Примечание . Прочность при сдвиге определена для клеевых со- |

|||

единений сплав Д16АТ–сплав Д16АТ. |

|

|

|

|

|

|

|

|

|

Таблица 2 |

|

Термический анализ эластомеров на основе ПЭФ-3А |

|||||||

|

|

|

|

|

|

|

|

|

|

Потеря массы |

|

|

Масса |

||

Состав образца |

5 % |

|

10 % |

|

50 % |

|

остатка, %, |

|

|

при |

температуре |

, °С |

|

|

при 650 °С |

Олигомер ПЭФ-3А |

265 |

|

298 |

|

389 |

|

0,2 |

ПЭФ-3А + МЭА |

250 |

|

285 |

|

404 |

|

0 |

ПЭФ-3А + МФДА |

271 |

|

285 |

|

400 |

|

0,1 |

ПЭФ-3А + Е100 |

285 |

|

300 |

|

405 |

|

0,4 |

87

Выводы:

1.Повышенная реакционная активность эпоксидных групп олигомера ПЭФ-3А в реакции полимеризации с различными отвердителями связана с наличием в молекуле уретановых групп.

2.Физико-механические, термические и адгезионные свойства эластомеров на основе эпоксиуретанового олигомера ПЭФ3А и отвердителей различной химической природы определяются в основном природой олигомера.

3.Введение ортофосфорной кислоты в количестве 1 мас. %

всистему аминного и ангидридного отверждения олигомера ПЭФ-3А приводит к повышению когезионной прочности эластомеров и адгезионной прочности клеевых соединений.

88

УДК 921.822

ОБ ОПТИМИЗАЦИИ УЗЛОВ РОТОРНЫХ РОЛИКОПОДШИПНИКОВ В ГТД

О.М. Беломытцев

Пермский национальный исследовательский политехнический университет, Пермь, Россия

e-mail: BOM3101@mail.ru

Рассмотрены особенности конструкции и условия работы роликоподшипника в ГТД, определено влияние частоты вращения ротора, перепада температур колец подшипника, поперечных деформаций стенок вала и демпферной втулки на зазор (натяг) и контактное давление в подшипнике от распорных усилий роликов при натяге в подшипнике. Показано, что контактное давление можно изменить за счет: оптимизации посадки наружного кольца во втулке, уменьшения перепада температур колец, применения совмещенных опор.

Ключевые слова: подшипник качения, натяг, деформация деталей, оптимизация.

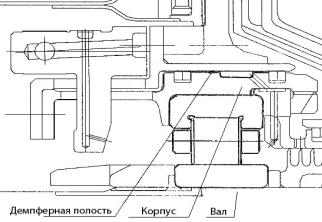

Основные факторы, влияющие на долговечность подшипников в типовых узлах роликоподшипников (рис. 1), можно разделить на конструктивные и эксплуатационные. К первым относятся: величина нагрузки на подшипник от веса ротора и дисбаланса, начальный (монтажный) зазор в подшипнике, скорость вращения ротора и система смазки, размеры и конструкция сопрягаемых деталей; ко вторым – изменение зазора в подшипнике при различных режимах работы двигателя (скорости вращения ротора) и разность температур колец.

Наиболее подверженным изменениям является зазор в подшипнике, на который влияют следующие факторы:

–частота вращения вала;

–разность температур колец подшипника;

–объемныедеформациивалаикорпуса(демпфернойвтулки).

89

Рис. 1. Типовой узел конструкции подшипникового узла

вГТД семейства ПС-90

1.Влияние вращения ротора

Вращение ротора вызывает изменения, влияющие на зазор

вподшипнике:

–изменение размера беговой дорожки внутреннего кольца подшипника;

–изменение диаметра беговой дорожки от уменьшения натяга кольца на валу;

–изменение размеров роликов.

Расчеты, выполненные по формулам, приведенным в работе [2], для подшипника 1032930 с номинальным зазором 0,0425 мм в конструкции двигателя семейства ПС-10, показали, что при номинальных режимах происходит выборка зазора в подшипнике (таблица).

2. Влияние разности температур

Температурные деформации колец подшипников определялись по обычным формулам с учетом изменения коэффициента линейного расширения в зависимости от температуры, с допущением, что температура по толщине кольца является постоянной.

90