Аэрокосмическая техника высокие технологии и инновации – 2015

..pdfУДК 519.6; 517.1

РАСЧЕТ СОДЕРЖАНИЯ СУБОКСИДОВ В ПРОДУКТАХ СГОРАНИЯ АЛЮМИНИЕВОВОЗДУШНОЙ СМЕСИ

А.Ю. Крюков, В.И. Малинин

Пермский национальный исследовательский политехнический университет, Пермь, Россия

e-mail: alexkryukov@list.ru

Произведены расчеты содержания субоксидов в продуктах сгорания в зависимости от коэффициента избытка воздуха алюминиевовоздушной смеси в камерах сгорания установок на порошковом металлическом горючем. Исследования выполнены для 0,1 1,2 с использованием программы «Астра» для термодинамических расчетов и по модели, учитывающей кинетику процессов горения. Проведены сравнения результатов расчетов, термодинамических и кинетических, в том числе для обоснования адекватностииспользуемойматематическоймодели.

Ключевые слова: математическое моделирование, горение, течение, аэровзвесь, алюминий, субоксид, реакция окисления, кинетика, неравновесная термодинамика, коэффициент избытка воздуха.

Математическое моделирование воспламенения и сгорания аэровзвесей металлических порошков является актуальным направлением современной теории горения, имеющим большое прикладное значение для анализа внутрикамерных процессов в технологических установках получения ультрадисперсных материалов

ивэнергоустановках напорошковомметаллическомгорючем[1].

Врасчетах процессов горения алюминиевовоздушных смесей при определенных условиях нужно учитывать образование

не только основного продукта реакции – оксида Al2O3, но и субоксидов Al2O и AlO, количество которых является показателем, например, доли Al2O3, который возможно получить в ультрадисперсном состоянии.

161

Образование субоксидов алюминия учитывается во многих моделях, например, в работе [2], где выполнены исследования горения одиночных частиц. Однако реальные рабочие процессы в технологических и энергетических установках реализуются при горении промышленных полифракционных порошков металла. Для анализа таких процессов разработана математическая модель [3], которая учитывает кинетику процессов и на поверхности частиц, и в объеме потока, температурную и скоростную неравновесность между частицами и газом.

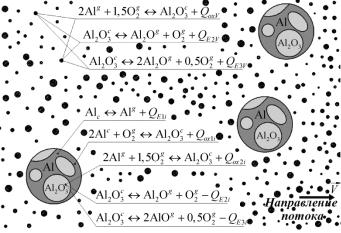

В представленной работе по результатам математического моделирования произведены расчеты содержания субоксидов в продуктах сгорания в зависимости от коэффициента избытка воздуха . Расчетная схема приведена на рис. 1, полученные результаты – на рис. 2, причем исследования выполнены для 0,1 1,2 с использованием модели [3] и программы «Астра» [4] для термодинамических расчетов.

Рис. 1. Схема процессов горения полифракционной аэровзвеси алюминия: QE1i – теплота испарения Al; Qoxji, QEji – теплоты реакций окисления алюминия и теплоты испарения Al2O3 на поверхности частиц; QoxV – теплота реакции окисления в объеме потока; QE2V, QE3V – теплоты процессов испарения (конденсации) оксида в объеме потока; индексы: j − индекс поверхности (j = 1 − свободная поверхность, j = 2 − поверхность, покрытая оксидом), i – номер фракции, E – испарение, V – процессы в объеме потока, g – газообразные продукты, с – конденсированная фаза

162

Рис. 2. Зависимости относительного количества субоксидов от : p = 0,25 МПа – давление смеси; T – индекс, обозначающий термодинамическое значение

В качестве параметров внутрикамерных процессов, рассчитанных по модели, учитывающей кинетику, взяты значения относительного давления (т.е. объемных долей субоксидов) при длительном времени реализации процессов ( ) и при времени, сравнимом с действительным периодом пребывания реагирующей смеси в камере сгорания ( = 10 мс). На основании полученных данных можно сделать следующие выводы:

1. При длительных временах расчета ( ) формы зависимостей содержания субоксидов Al2O и AlO от , которые дают кинетические расчеты, соответствуют формам, полученным по

163

результатам термодинамического анализа. Содержания субоксида Al2O, определенные по кинетической модели и по термодинамическим расчетам, практически совпадают. Содержание оксида AlO совпадает с термодинамическим значением при 0,2 0,5 и отличается от термодинамического в диапазоне 0,5 < 1,2 не более, чем на 50 %. Совокупность описанных результатов обосновывает адекватность использованной математической модели.

2.Зависимость содержания субоксидов от коэффициента избытка воздуха имеет экстремальный характер, максимум

содержания Al2O достигается при = 0,3, а максимум содержа-

ния AlO − при = 0,8.

3.Количество Al2O примерно на 2 порядка превышает ко-

личество AlO во всем диапазоне изменения . При > 1,2 и < 0,1 содержание субоксидов близко к нулю, при соотношениях же количества металла и воздуха, близких к стехиометрическому или меньших, количество Al2O может составлять значительную долю, а количество AlO – всегда мало.

4. При времени = 10 мс, соответствующем реальному времени пребывания реагирующей смеси в камере сгорания, содержание субоксидов существенно отличается от термодинамического значения. Поэтому учет реальной неравновесности необходим для правильного расчета динамики изменения параметров рабочих процессов вдоль оси камеры.

Результаты работы могут быть использованы для обоснования необходимости учета или исключения из расчета образования субоксидов при разработке математических моделей горения смесей алюминия и воздуха в технологических и энергетических установках при различных условиях реализации рабочих процессов.

Библиографический список

1. Крюков А.Ю., Малинин В.И. Математическая модель горения полифракционной аэровзвеси алюминия с учетом реакции

164

азотирования // Вестник Пермского национального исследовательского политехнического университета. Аэрокосмическая техника. – 2014. – № 36. – С. 95–118.

2.Бекстед М.В., Лианг У., Паддуппаккам К.В. Математическое моделирование горения одиночной алюминиевой частицы (обзор) // Физикагоренияивзрыва. – 2005. – Т. 41, №6. – С. 15–33.

3.Малинин В.И., Коломин Е.И., Антипин И.С. Модель горения высокоскоростного потока аэровзвеси частиц алюминия, учитывающая кинетику процессов и особенности накопления окисла // Химическая физика. – 1998. – Т. 17, № 10. – С. 80–92.

4.Трусов Б.Г. Моделирование химических и фазовых равновесий при высоких температурах. – М.: Изд-во МГТУ им. Н.Э. Баумана, 1991. – 40 с.

165

УДК 67.02

УГЛЕРОД-УГЛЕРОДНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗЛУЧАТЕЛЕЙ

ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Е.Л. Ильиных

Пермский национальный исследовательский политехнический университет, Пермь, Россия

e-mail: katya25111993@mail.ru

Рассмотрены углерод-углеродные композиционные материалы (УУКМ) и технология изготовления излучателей из УУКМ. Для получения излучателей с заданными свойствами определено выгодное сочетание углеродных волокон и углеродной матрицы, выбран благоприятный режим получения матрицы, приведены обоснования. Сформулированы основные характеристики излучателей из УУКМ, выделены преимущества перед графитовыми. Представлена маршрутно-технологи- ческая схема изготовления излучателей, которая позволяет создавать конструкции схожих характеристик.

Ключевые слова: углерод-углеродный композиционный материал, термоградиентное насыщение, пироуглерод, пироуплотнение, низкомодульная ткань, экспериментальная техника.

Углерод-углеродные композиционные материалы представляют собой материал, состоящий из углеродного армирующего каркаса и связующей углеродной матрицы. УУКМ обладают уникальным сочетанием свойств [1]. Это легкие материалы, которые имеют высокие прочностные, жесткостные, теплофизические характеристики при обычной и повышенной температурах, низкий коэффициент линейного термического расширения (КЛТР) [2].

Для получения КМ с заданными свойствами необходимо определить наиболее выгодное сочетание армирующего наполнителя (волокон) и связующей матрицы, а также выбрать наибо-

166

лее благоприятный технологический режим получения углеродной матрицы. В зависимости от фазового состояния углеродсодержащих веществ различают следующие способы уплотнения углеродом углеродных волокнистых наполнителей (УВН): газофазный, жидкофазный, комбинированный. УВ выполняют роль армирующего наполнителя при производстве УУКМ. Благодаря высокой удельной прочности УВН занимают среди жаростойких волокон особое место [3]. УУКМ являются наиболее перспективными для конструкций, работающих при высоких температурах: нагреватели высокотемпературных вакуумных печей, излучатели, тигли для плавки и т.п.

Излучатели – составная часть конструкции инфракрасного нагревательного блока, который может быть использован для теплопрочностных статических испытаний конструкций летательных аппаратов и относится к экспериментальной технике, в частности к инфракрасным нагревательным средствам. Предназначены для воспроизведения температурных полей в конструкциях, испытываемых на прочность. Это могут быть конструкции гиперзвуковых летательных аппаратов (ГЛА) и воздушнокосмических самолетов (ВКС). Излучатели должны нагревать объекты испытаний до температуры 1800–1875 К. Температура тела накала излучателей может достигать 2500 К, что вполне допустимо при работе блока в вакууме, инертных и нейтральных средах. Регулируя напряжение, подаваемое на блок и, соответственно, силу тока в излучателях, можно изменять температуру тел накала и плотности лучистого потока, падающего на объект. От успешного создания излучателей зависит успешность применения высокотемпературных инфракрасных нагревательных блоков для теплопрочностных испытаний [4].

Маршрутно-технологическаясхемаизготовленияизлучателя:

1.Изготовление графитовой оправки-нагревателя прямоугольной формы.

2.Формирование каркаса заготовки излучателя на формообразующей графитовой оправке прямоугольной формы.

3.Подготовка заготовки и сборка садки.

167

4.Насыщение каркаса заготовки пироуглеродом в печи ГФ-1 термоградиентным методом (пироуплотнение).

5.Разрезка заготовки и механическая обработка.

6.Контроль геометрии, определение общего электрического сопротивления.

В качестве волокна при изготовлении каркаса излучателя применяют низкомодульную ткань Урал ТМ-4-22, а в качестве наиболее химически стойкой и прочной матрицы – пироуглеродную. Выбор ткани связан с тем, что КЛТР волокна должен быть практически на одном уровне с КЛТР ПУ [5], а также

стем, что низкомодульная ткань высокотехнологична. Формирование армирующего тканепрошивного каркаса

производят путем послойной сборки (намотки) ткани на формообразующей графитовой оправке-нагревателе и последующей прошивки. Матрица осаждается в изготовленный волокнистый каркас методом осаждения из газовой фазы. Насыщение каркасов происходит газофазным термоградиентным методом по следующим причинам: нецелесообразность применения вакуумного изотермического метода при насыщении каркаса пироуглеродом из-за достаточно большой толщины каркаса – ~25 мм [3]; уплотнение пироуглеродом термоградиентным методом производится за один цикл; скорость осаждения ПУ существенно выше при использовании термоградиентного метода. Разница в скоростях осаждения при температуре 1000 ºС очень сущест-

венна, а именно: ≈ в 6435 раз |

|

1,83 10 4 г/см2 ч |

|

больше |

||||

|

|

|

|

|

|

|

||

2,84382 10 |

8 |

г/см |

2 |

|

||||

|

|

|

|

ч |

|

|||

при термоградиентном методе, чем при изотермическом [1]. В результате сокращается время процесса насыщения, уменьшается себестоимость изделия за счет снижения затрат на электроэнергию.

Такой УУКМ, как «Углекон», производимый в ОАО «УНИИКМ», позволяет изготавливать излучатели, обладающие следующими преимуществами перед излучателями из графита, которые использовались ранее [6]:

168

1. Создается цельный П-образный излучатель, не имеющий резьбовых и болтовых соединений тела накала с концевыми частями, что является слабым местом графитовых излучателей. Цельная конструкция позволяет избежать выделения тепла в соединениях, которые обладают обычно значительным электросопротивлением и перегреваются.

2. Установка токоподводящих концевых частей излучателя перпендикулярно телу накала позволяет вывести места соединения излучателей с токоподводами за пределы зоны лучистых потоков большой плотности, упрощая подключение блока

кэлектропитанию.

3.Более высокое удельное сопротивление «Углекона» по сравнению с графитом [1], что позволяет избежать последовательного включения излучателей в блоке.

Рассмотренная маршрутно-технологическая схема позволяет изготавливать излучатели из УУКМ согласно предъявляемым заказчиком требованиям к излучателям. Кроме того, технологические решения позволяют создавать цельные, высокопрочные конструкции схожих характеристик, варьируя таким параметром, как количество слоевткани, дляобеспечениязаданныхпараметров.

По данной схеме в ОАО «УНИИКМ» были произведены партии излучателей, которые успешно прошли натурные испытания. Это свидетельствует о практической значимости и актуальности работы. В перспективе разработка таких излучателей с антиокислительным влагозащитным покрытием, которое должно позволять производить длительный нагрев конструкции

в течение 50 ч, способных нагревать объекты испытаний до 2600 К. Наблюдается тенденция разработки и применения новых решений, позволяющих оптимизировать технологию изготовления излучателей, расширение области применения.

Библиографический список

1. Щурик А.Г. Искусственные углеродные материалы. –

Пермь, 2009. – С. 127–231.

169

2.Технология и проектирование углерод-углеродных композитов и конструкций / Ю.В. Соколкин, А.А. Ташкинов, А.М. Вотинов, А.М. Постных, А.А. Чекалкин. – М.: Наука:

Физматлит, 1996 – 237 c.

3.Мармэр Э.Н. Материалы для высокотемпературных вакуумных установок. – М.: ФИЗМАТЛИТ. 2007. – С. 15–88.

4.Баранов А.Н. Расчетные исследования по разработке блоков с излучателями из КМ «Углекон» для воспроизведения температурных полей в конструкциях ГЛА // Отчет о научноисследовательской работе ФГУП «ЦАГИ». – Жуковский, 2012. – 30 с.

5.Костиков В.И., Варенков А.И. Сверхвысокотемпературные композиционные материалы. – М.: Интермет Инжиниринг, 2003. – С. 23–32.

6.Патент № 2539974 РФ. Инфракрасный нагревательный блок / ФГУП «ЦАГИ». – № 2013136396; заявл. 05.08.13; опубл. 27.01.15. – 8 с.

170