Аэрокосмическая техника высокие технологии и инновации – 2015

..pdf

покрытия. Различают антикоррозионные покрытия (рис. 1, а), износостойкие покрытия (рис. 1, б) и покрытия для восстановления изношенных поверхностей детали (рис. 1, в).

Рис. 1. Толщина электролитических покрытий в зависимости служебного назначения поверхности детали

Проведены исследования влияния режимов обкатывания роликом на качество хромовых покрытий толщиной 5 и 10 мкм

(рис. 2–4).

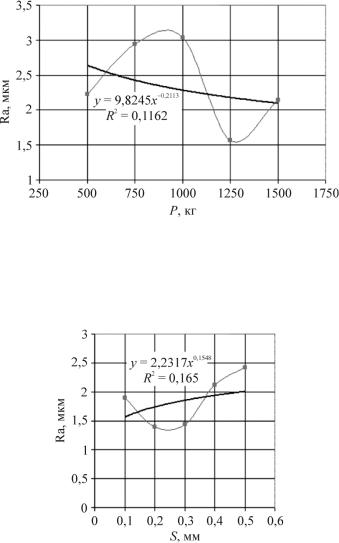

Рис. 2. Зависимость dRa = F(P) при обкатывании роликом хромового покрытия толщиной 5 мкм

Из рис. 2 видно, что с увеличением усилия обкатывания, при толщине покрытия 5 мкм, происходит интенсивное уменьшение

шероховатости исходной поверхности dRa Raисх Ra . При

толщине покрытия 10 мкм интенсивность снижения шероховатости меньше (см. рис. 3).

71

Рис. 3. Зависимость Ra = F(P) при обкатывании роликом хромового покрытия толщиной 10 мкм

Значительное влияние на шероховатость поверхности покрытия после обкатывания оказывает подача S (рис. 4).

Рис. 4. Зависимость Ra = F(S) при обкатывании роликом хромового покрытия толщиной 5 мкм

Для антикоррозионных покрытий толщина покрытия меньше или равна шероховатости поверхности до нанесения

72

покрытия, для износостойких покрытий толщина покрытия сопоставима с величиной шероховатости, а для покрытий при восстановлении изношенной детали толщина покрытия на порядок превосходит величину шероховатости поверхности под покрытие. Задачами дальнейших исследований являются: 1) определение особенностей механики поверхностного пластического деформирования поверхностей деталей машин с электролитическими покрытиями из различных материалов, обработанных различными методами ППД; 2) установление влияния обработки методами ППД на эксплуатационные свойства поверхностей с электролитическими покрытиями.

73

УДК 621.762.04:658.562

ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ ОБРАБОТКОЙ МЕТОДАМИ ППД

М.Е. Попов, С.О. Попова, О. Хашаш

Донской государственный технический университет, Ростов-на-Дону, Россия

e-mail: mepop@yandex.ru

Изложены результаты исследований влияния обработки поверхностным пластическим деформированием (ППД) методом дорнования на качество и эксплуатационные свойства полых цилиндрических деталей из порошковых материалов.

Ключевые слова: детали из порошковых материалов, обработка методами ППД, дорнование, повышение долговечности, полые цилиндрические детали.

Впоследнее время с помощью методов порошковой металлургии все чаще получают металлокерамические детали, взамен обычныхуглеродистыхсталей, чугуновицветныхметаллов.

Характерной особенностью деталей из порошковых материалов является наличие пористости, регулирование которой позволяет в широких пределах управлять физико-механическими

иэксплуатационными свойствами получаемых изделий1.

Внастоящей работе изложены результаты исследования влияния обработки поверхностным пластическим деформированием методом дорнования на физико-механические и эксплуатационные свойства полых цилиндрических деталей из порошковых материалов. Изучению подвергались железные образцы ЖГР3 с пористостью 20, 25, 30 и 35 %.

1 Сердюк Г.Г. Поверхностное упрочнение изделий из металлических порошков обработкой давлением (обзор) // Порошковая металлургия. 1993. № 7.

74

Дорн проталкивался через отверстие не полностью (рис. 1). При этом на одном образце имелись поверхности не деформированные (для измерения исходной микротвердости) и обработанные с определенной степенью деформации. Шлиф готовился в специальных жимках. Микротвердость измерялась на ПМТ-3 с навеской 20 г. Микротвердость поверхностного слоя с увеличением степени деформации увеличивается незначительно, а глубина слоя с повышенноймикротвердостьюинтенсивнорастет(рис. 2).

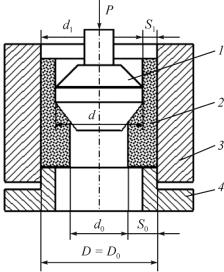

Рис. 1. Схема процесса дорнования металлокерамической втулки в жесткой обойме: 1 – дорн; 2 – втулка; 3 – обойма; 4 – опора

Поверхностное пластическое деформирование (ППД), наблюдаемое при упрочняюще-калибрующей обработке в результате скольжения деформирующего элемента (дорна) по изделию с натягом, в значительной степени улучшает прочностные

иэксплуатационные характеристики деталей из порошковых материалов, обеспечивая увеличение поверхностной прочности

итвердости, снижение пластичности и благоприятное действие остаточных напряжений.

75

Рис. 2. Влияние степени деформации при дорновании на глубину проникновения упрочненного слоя материала.

Материал – пористое железо ЖРГ3

Исследовано влияние ППД на качество прессовых соединений втулок спеченных из металлических порошков. В процессе чистовой обработки дорнованием отверстий спеченных втулок, запрессованных в узлы и детали, происходит затекание материала втулки в шероховатости охватывающей поверхности.

Для проверки этого были проведены специальные исследования статической прочности сопряжений обойм со спеченными втулками, отверстия которых обрабатывались дорнованием с различной степенью деформации.

В качестве критерия статической прочности прессового соединения использовался коэффициент относительной прочности, равный отношению максимального усилия распрессовки Рр к соответствующему усилию запрессовки Рз:

Pр .

Pз

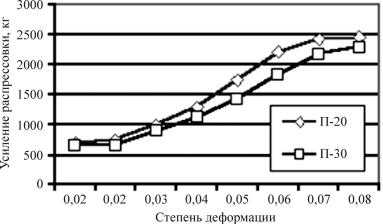

На рис. 3 представлены зависимости изменения коэффициента относительной прочности прессовых соединений от степени деформации .

Из графиков видно, что коэффициенты относительной прочности прессовых соединений в исследуемом диапазоне воз-

76

растают с увеличением степени деформации при любой геометрии заборного конуса деформирующего инструмента. Однако наиболее интенсивный рост качества прессовых соединений наблюдается у образцов, отверстия которых обработаны инструментами с углами заборных конусов = 1…3 .

Рис. 3. Зависимость коэффициента относительной прочности прессового соединения от степени деформации при дорновании в обойме с различными углами заборного конуса инструмента. Материал – ЖГР3; П-20. Исходные размеры образцов: D = 40 мм, d =32 мм, L = 20 мм

На рис. 4 представлены графики, отражающие зависимости усилия распрессовки Рр от степени деформации .

При выпрессовке втулок, отверстия которых были обработаны с различными степенями деформаций, изменений в шероховатостях охватывающей поверхности (Ra = 1,6 мкм) материала втулок практически не наблюдалось.

Исследования технологии упрочняюще-калибрующей обработки позволяют определить величину оптимальных относительных натягов, при которых обеспечиваются максимальные значения твердости, прочности, износостойкости и т.д. Поверхностная деформация, создаваемая натягами выше критических, вызывает разупрочнение материала.

77

Рис. 4. Зависимость усилий распрессовки Рр от относительного натяга дорнования : I – ЖГР3; П – 20; 2 – ЖГР3; П – 30

Таким образом, достижение заданного качества отверстий деталей из порошковых материалов методами ППД сводится к определению требуемой степени деформации и исполнительных размеров деформирующего инструмента.

78

УДК 621.77.539.37

АВТОМАТИЗАЦИЯ ПОДДЕРЖКИ ПРИНЯТИЯ РЕШЕНИЯ ПРИ ВЫБОРЕ МАТЕРИАЛА И ТЕХНОЛОГИИ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ АВИАЦИОННЫХ ДЕТАЛЕЙ

М.Е. Попов, А.М. Попов, А.Е. Чеберкус

Донской государственный технический университет, Ростов-на-Дону, Россия

e-mail: mepop@yandex.ru

Рассмотрены вопросы формализации задачи выбора метода упрочняющей обработки в процессе конструкторского и технологическогопроектированиямашинвинтегрированныхСАПР.

Ключевые слова: упрочняющая обработка, интегрированная САПР, система поддержки принятия решения, выбор конструкционного материала, выбор метода упрочняющей обработки.

Внастоящее время в авиационной промышленности применяются различные материалы, отвечающие главному требованию – сочетанию легкости и прочности. Несмотря на большое разнообразие материалов, в авиастроении зачастую требуется такое сочетание различных свойств, которые возможно достичь только дополнительной обработкой.

Дополнительной упрочняющей обработке, как правило, подвергаются особо ответственные (элементы редуктора, лопасти) и силовые детали (шпангоуты, стойка шасси, фитинги).

Конструкторские требования к свойствам материала и упрочняющей обработке отображаются на чертежах в виде ссылки на специальную техническую инструкцию, которая находится

вотделе главного технолога, а вместо упрочняющей обработки деталей предоставляется рабочим в виде копий.

Взависимости от метода упрочнения и достигаемых свойств материала в специальной технологической инструкции предъявляются следующие требования к упрочняющей обработке:

79

–требования к деталям, подлежащим упрочнению (здесь оговаривается качество упрочняемой поверхности, необходимость предварительного покрытия и покрытия после обработки, возможность присутствия поверхностных дефектов);

–требования к оборудованию и оснастке;

–требования к режимам упрочнения с указанием схем технологической обработки (здесь указываются параметры, определяющие режимы упрочнения: диаметр шариков, амплитуда

ичастота колебаний стола вибростенда, время упрочнения, число оборотов детали вокруг оси и др.);

–требования к упрочняющей среде (качество поверхности среды, наличие дефектов, диаметр);

–требования к образцам-свидетелям (если они при данном методе упрочнения имеются);

–требования к метрологическому обеспечению;

–требования к технике безопасности;

–требования к контролю качества упрочнения и т.д. Непосредственно на самом чертеже могут указываться тех-

нические условия на закалку со ссылкой на ГОСТ или ОСТ, на вид наносимого покрытия и т. д.

Наиболее существенными являются два основных приема улучшения качества поверхностных слоев авиационных деталей:

–упрочнение поверхностно пластическим деформированием (ППД) слоев материала (обкатка роликами, дробеструйная обработка, виброударная обработка);

–упрочнение поверхностных слоев материала термохимической обработкой (поверхностная закалка токами высокой частоты, азотирование и т.п.).

Оптимальное качество поверхностного слоя достигается ППД, при упрочнении которым в поверхностном слое материала происходит сглаживание шероховатостей, снятие гребешков, уменьшение глубины и остроты углов рисок и, что самое существенное, происходит уплотнение наружных слоев материала детали. После такой обработки в поверхностных слоях возни-

80