Лабораторный практикум по курсу «Методология выбора материалов и технологий в машиностроении» (120

..pdfМосковский государственный технический университет имени Н. Э. Баумана

В. И. Третьяков, А. Ю. Ампилогов

ЛАБОРАТОРНЫЙ ПРАКТИКУМ ПО КУРСУ «МЕТОДОЛОГИЯ ВЫБОРА МАТЕРИАЛОВ И ТЕХНОЛОГИЙ В МАШИНОСТРОЕНИИ»

Под редакцией В. И. Третьякова

Методические указания

Москва Издательство МГТУ им. Н. Э. Баумана

2011

1

УДК 621.7 ББК 34.5

Т66

Рецензент Н. М. Александрова

Третьяков В. И.

Т66 Лабораторный практикум по курсу «Методология выбора материалов и технологий в машиностроении» : метод. указания / В. И. Третьяков, А. Ю. Ампилогов. М. : Изд-во МГТУ им. Н. Э. Баумана, 2011. – 34, [2] с. : ил.

Лабораторный практикум позволит студентам ознакомиться с методами экспериментального и теоретического исследований распределения температур в низкотемпературных печах. Приведены статистические характеристики надежности материалов, рассмотрены задачи прогнозирования структурных составляющих материала детали при закалке, а также методы многокритериальной оптимизации в задачах выбора материалов.

Для студентов, обучающихся по специальности «Материаловедение (в машиностроении)».

Рекомендовано Учебно-методической комиссией факультета МТ МГТУ им. Н. Э. Баумана.

УДК 621.7 ББК 34.5

© МГТУ им. Н. Э. Баумана, 2011

2

Работа № 1. ОПРЕДЕЛЕНИЕ СТАТИСТИЧЕСКИХ ХАРАКТЕРИСТИК НАДЕЖНОСТИ МАТЕРИАЛОВ

Цель работы – ознакомление с методами оценки показателей надежности конструкционных материалов на примере решения следующей задачи: рассчитать статистические параметры надежности конструкционного материала, определенного вариантом задания. Исходные данные приведены в табл. 1.1.

Таблица 1.1

Статистические характеристики надежности (прочности и пластичности) листовых материалов [1]

Сталь или |

Для предела |

Для предела |

Для относительного |

|||

прочности |

текучести |

удлинения |

||||

другой сплав |

|

|

|

|

|

|

, МПа |

, МПа |

, МПа |

, МПа |

, % |

, % |

|

|

|

|

|

|

|

|

10кп |

332 |

24 |

211 |

30 |

– |

– |

10сп |

468 |

31 |

316 |

36 |

30 |

3 |

10Г2 |

491 |

42 |

342 |

46 |

29 |

4,6 |

12ГС |

490 |

27 |

357 |

24 |

35 |

3 |

25ХГСА |

572 |

27 |

402 |

36 |

27 |

3,4 |

30ХГСА |

634 |

41 |

460 |

56 |

23 |

3,4 |

12Х2НВФА |

552 |

63 |

445 |

97 |

27 |

4,6 |

Х18Н10Т |

660 |

29 |

365 |

35 |

54 |

4 |

ОТ4 |

762 |

39 |

– |

– |

23 |

2,8 |

ВТ14 |

906 |

34 |

– |

– |

10 |

3 |

Д16АТ |

431 |

10 |

292 |

11 |

19 |

2 |

В95АТ |

533 |

19 |

467 |

30 |

9 |

1,7 |

Примечание. В табл. 1.1 – математическое ожидание; – среднее квадратичное отклонение.

3

Введение

Под надежностью материала будем подразумевать его способность сохранять эксплуатационные свойства при отработке заданного на основе расчетов на прочность ресурса. Понятие надежности прочно вошло в обиход при оценке технических решений, конструкций машин, деталей [2].

Во всех областях машиностроения активно используются представление о надежности технического решения и отношение к ее оценке, определенные регламентом, который нашел отражение в ГОСТах [3]. Основные понятия, термины и определения, относящиеся к надежности, приведены в ГОСТ 27.002–89. Согласно этому ГОСТу, надежность – одно из основных свойств качества продукции или свойство объекта сохранять во времени и в установленных пределах все параметры, характеризующие способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонта, хранения и транспортирования. Казалось бы, подобное определение может соответствовать и оценке надежности не детали, узла, установки, а материала. Интуитивно возникает потребность в оценке надежности именно материала и в проверке показателей надежности различных материалов при одних и тех же эксплуатационных показателях. ГОСТ 27.002–89 раскрывает понятие надежности через конкретные показатели (табл. 1.2).

Перечисленные в табл. 1.2 показатели надежности носят вполне конкретный характер и ориентированы на оценку надежности детали, изделия, устройства [4]. Когда говорят о надежности материала, абстрагируются от конкретного использованного материала детали или изделия. Надежность определяется устойчивостью работы детали, узла, установки в условиях, когда внешние факторы, связанные с воздействием окружающей среды, и внутренние факторы, обусловленные отклонением структурных составляющих материала от предусмотренных ГОСТом (изменение химического состава, структуры и др.), могут флуктуировать в каких-то пределах.

Результатом ненадежной работы объекта является выход объекта из строя, потеря функциональной способности. Конечно, деталь может быть ненадежной и вследствие грубых ошибок, допущенных при проектировании. В таких случаях обеспечить ее работоспособность очень трудно и не экономично даже при использовании дорогостоящих процессов и материалов.

4

Таблица 1.2

Номенклатура основных показателей надежности по ГОСТ 27.002–89

Свойство надежности |

Показатель надежности |

|

|

Вероятность безотказной работы |

|

|

Интенсивность отказов |

|

Безотказность |

Средняя наработка на отказ |

|

|

Средняя наработка до отказа |

|

|

Наработка между отказами |

|

|

Средний ресурс |

|

|

Гамма-процентный ресурс |

|

Долговечность |

Назначенный ресурс |

|

Средний срок службы |

||

|

||

|

Гамма-процентный срок службы |

|

|

Назначенный срок службы |

|

|

Средний срок сохраняемости |

|

Сохраняемость |

Гамма-процентный срок сохраняемости |

|

|

Назначенный срок хранения |

|

Ремонтопригодность |

Среднее время восстановления |

|

Вероятность восстановления |

||

|

||

|

Коэффициент готовности |

|

Комбинация свойств |

Коэффициент технического использования |

|

|

Коэффициент оперативной готовности |

Для обеспечения надежной работы изделий существенным фактором является выбор материала, который вначале осуществляется на основании расчетов, гарантирующих обеспечение заданных запасов его прочности [5]. Однако при одних и тех же расчетных запасах прочности детали, изготовленные из различных материалов, имеют отличающиеся друг от друга показатели надежности. В связи с этим можно говорить о том, что надежность изделия, детали, устройства зависит от надежности их материалов.

Попытаемся сформулировать понятие и критерии надежности не изделия или детали, а материала.

5

Обобщение случаев ненадежной работы деталей наводит на мысль о том, что одна из причин выхода их из строя состоит в том, что любое из эксплуатационных свойств характеризуется рассеянием числовых характеристик, определяющих их [2]. Другими словами, невозможно точно заданным параметром, характеризующим условия работы, описать воздействие внешних факторов, так как они рассеяны в некоторой области значений. Степень рассеяния характеризуется частотной кривой, которая условно представлена на рис. 1.1.

Рис. 1.1. Частотная кривая, характеризующая степень рассеяния свойств

В представленном примере значения исследуемого критерия х рассеяны в области значений от минимального, равного 52, до максимального, равного 164. Характер рассеяния описывается функцией плотности распределения вероятностей нормального закона. В теории надежности нормальным распределением описывают многие показатели надежности, например наработку на отказ вследствие изнашивания и старения материала. Плотность распределения вероятностей выражается соотношением

|

|

1 |

|

2 |

|

|

|

f (x) |

|

exp |

(x ) |

|

, |

(1.1) |

|

|

|

2 |

|||||

|

|

2 |

|

|

|

||

|

|

2 |

|

|

|

6

где 2 – генеральная дисперсия случайной величины х, а – математическое ожидание той же величины, которое принимается за истинное значение.

Как известно из математической статистики, дисперсия является параметром, характеризующим степень рассеяния результатов. В реальных условиях оценки свойств можно говорить об оценках математического ожидания и дисперсии определяемого свойства. Математическое ожидание оценивается средним арифметическим x, а дисперсия – величиной s2:

|

n |

xi |

|

s2 |

n |

(xi x )2 |

|

|

x |

i 1 |

|

; |

i 1 |

|

. |

(1.2) |

|

n |

|

n 1 |

||||||

|

|

|

|

|

|

|||

Несложный анализ показывает, что в интервал 2 попадает 95 % всех результатов. На рис. 1.1 этот интервал значений отмечен стрелками и охватывает значения от 72 до 139. Разброс значений исследуемой величины является весьма значительным. Однако это условный пример. Как же обстоят дела на практике при оценке свойств материалов? В табл. 1.1 приведены средние значения характеристик и корня квадратного из дисперсии для ряда промышленных сплавов. Эти данные обобщают опыт использования конструкционных материалов в области авиации.

Из табл. 1.1 следует, что значения показателя в интервале 2 для большинства материалов значительно превышают величину, равную 10 % от номинального значения показателя. А если ориентироваться на всю совокупность результатов, которые формируются в интерва-

ле 3 , то значение степени рассеяния выходит за рамки значения, равного 30 % от того же значения (в интервале +2 ). В связи с этим

можно говорить об одном из факторов надежности материалов, в основе которого лежит неоднородность химического состава и структуры материала, обусловливающая рассеяние свойств в пределах одной партии материалов и от партии к партии [4]. Функция плотности вероятности – второй важный фактор характера распределения свойств. Эта функция определяет вероятность того, что значение показателя не превысит некоторого значения х:

|

|

1 |

x |

( )2 |

|

|||

F (x) |

|

|

exp |

2 |

2 |

d . |

(1.3) |

|

|

2 |

|||||||

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

7 |

|

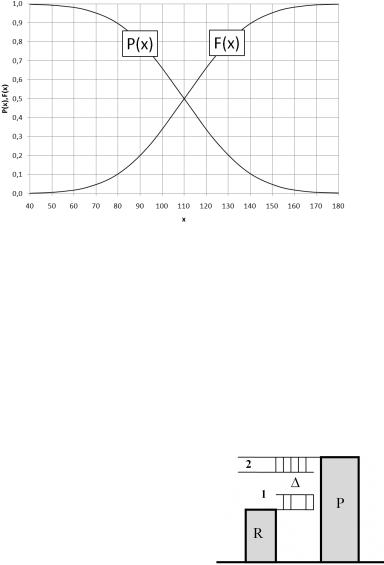

Вид этой функции представлен на рис. 1.2.

Рис. 1.2. Функция плотности распределения вероятностей результата f(x) и функция распределения F(x)

Функция надежности противоположна функции плотности вероятности и вычисляется по выражению

P(x) 1 F (x). |

(1.4) |

Эта функция определяет вероятность того, что значение рассматриваемого критерия не будет ниже заданного значения х. Вид функции надежности представлен на рис. 1.3. В данном случае надежность рассчитывается и определяется вероятностью невыхода требований и условий за допустимые пределы. Доверительный

интервал = обеспечивает уровень надежности, равный 95 %. Однако даже в этом случае допускается ситуация, встречающаяся достаточно редко, при которой характеристика материала не достигает интервала требуемых значений, а характеристики внешней среды перекрывают допустимые.

Но если правильно оценивать сложность механической системы, множество деталей, большой ресурс работы, то выход из строя деталей, изделий становится по теории вероятности вполне реальным. Чтобы не допустить последствий, вызываемых данной реальностью, необходимо принимать во внимание комплекс показателей,

8

учитывающих способность металла «пережить» с наименьшими потерями это «неудачное стечение обстоятельств».

Рис. 1.3. Функция надежности P(x) и функция распределения F(x)

Под надежностью детали будем подразумевать ее способность нормально функционировать во всем спектре внешних условий, характеризуемых параметром R (рис. 1.4). Это возможно в том случае, если в течение всего срока работы уровень внешнего воздействия R не достиг или не превысил сопротивления материала, т. е. уровня прочности P. При надежной работе R < P. Безусловно, в хорошо спроектированной конструкции превышение величины Р величиной R минимизировано благодаря, например, отсутствию опасных концентраторов напряжений или применению эластичных муфт, снижающих пусковые перегрузки.

Рис. 1.4. Схематическое представление надежной работы материала при наличии возможногорассеяниясвойств:

Р – уровень прочности; R – уровень внешнего воздействия; 1, 2 – интервалы неопределенностей в значениях внешних воздействий и свойств материала; – запас прочности

9

Причины выхода из строя ответственных деталей обусловлены недостаточной вязкостью, повышенной чувствительностью материала к концентраторам напряжений, высокой скоростью распространения трещин, высокой температурой перехода в хрупкое состояние, низкой стабильностью структурных составляющих, сформированных на стадии изготовления и обработки деталей, и рядом других факторов [2].

Качественное рассмотрение фактора надежности, обусловленное рассеянием свойств материала и внешних воздействий, можно соотнести с количественной мерой (рис. 1.5). Если рассеяние свойств материала оценить интервалом 3 P, а разброс факторов среды – интервалом 3 R, то вероятность неразрушения можно определить по выражению

Р = 1 – P(хR) P (хP), |

(1.5) |

где P(хR) – вероятность того, что внешняя нагрузка превысит нижнюю границу разброса характеристик материала; P(хP) – вероятность того, что характеристики материала с учетом разброса войдут в пределы интервала внешних нагрузок (см. рис. 1.5). При этом P(хR) и P(хP) можно определить по выражениям:

|

|

|

1 |

|

|

R 3 R |

|

(x R )2 |

|

|

P(xR ) |

|

|

|

|

|

|

exp |

2 |

dx; |

(1.6) |

R |

|

|

||||||||

|

2 R 3 R |

|

2 R |

|

|

|||||

|

|

|

1 |

|

|

P 3 R |

|

(x P )2 |

|

|

P(xP ) |

|

|

|

|

|

|

exр |

2 |

dx. |

(1.7) |

|

P |

|

|

|

||||||

|

|

|

2 P 3 R |

|

2 P |

|

|

|||

Если говорить о материале, не привязывая его к детали, для которой нет определенности в разбросе внешних условий, то критерием надежности может выступать среднее квадратичное отклонение, дисперсия или доверительный интервал.

В табл. 1.3 приведен ряд факторов, характеризующих состояние материала и оказывающих влияние на показатели надежности. Перечень требований надежности, не имеющих четких границ в общем случае, определяется при анализе конкретной ситуации и может быть пояснен при помощи рис. 1.6.

10