Исхаков О.А., Крикуненко Р.И.. Магнитные порошки и магнитные суспензии

.pdfМинистерство образования Российской Федерации Казанский государственный технологический университет

О.А.Исхаков, Р.И.Крикуненко

МАГНИТНЫЕПОРОШКИИ

МАГНИТНЫЕСУСПЕНЗИИ

Конспект лекций

Казань 2002

УДК 772.32

Магнитные порошки и магнитные суспензии: Конспект лекций/О.А.Исхаков, Р.И.Крикуненко; Казан.гос.технол.ун-т. Казань, 2002. 28 с.

Конспект лекций включает два раздела. Первый раздел содержит ха- рактеристику современных магнитных порошков для рабочих слоев маг- нитных носителей с точки зрения теории магнетизма, а также способы их получения. Второй раздел посвящен магнитным суспензиям. Приведены теоретические основания технологических процессов приготовления маг- нитныхсуспензийспозицийфизическойиколлоиднойхимии.

Предназначен для студентов, обучающихся по специальности 250700

— " Технология кинофотоматериалов и магнитных носителей", изучающих дисциплину "Технология магнитных носителей информации и бессеребряных материалов".

Печатаетсяпорешениюредакционно-издательскогосовета Казанскогогосударственноготехнологическогоуниверситета

Рецензенты: начальникопытногопроизводстваОАО "КИФ", канд.хим.наукГ.П.Крупнов

доц.В.Г.Бортников

Введение

Современная технология порошковых носителей магнитной записи включает в себя производство магнитного порошка, приготовление суспензии последнего в растворе связующих полимеров, нанесение слоя этой суспензии на основу, высушиваниеэтогослояиотделкумагнитнойленты.

Таким образом, вся технологическая цепочка начинается с

приготовлениямагнитногопорошка.

Специалистам известно большое число магнитотвердых веществ, пригодных в качестве порошковых материалов для рабочих слоев магнитных носителей (МН). Тем не менее до настоящего времени основным материалом для этой цели является порошок γ-окиси железа γ-Fe2О3 с игольчатыми частицами, обладающими отчетливо выраженной анизотропией формы. Промышленное применение получил также высокодисперсный порошок диоксида хрома СrО2. МН, содержащие этот порошок, имеют меньший копирэффект, лучшую частотную характеристику и меньшие шумы, чем МН на основе γ-Fе2О3. В настоящее время разработаны МН с рабочими слоями, содержащимиметаллическиепорошкииМН сметаллическимипокрытиями. Но стоимость их высока и применение ограничено. Кроме того, получили распространениепорошкимодифицированногодиоксидахрома.

Раздел1. МАГНИТНЫЕПОРОШКИ

ОБЩИЕ ПРЕДСТАВЛЕНИЯ О МАГНИТНЫХ ПОРОШКАХ

Магнитные окислы железа встречаются в природе в свободном виде, но они сильно загрязнены примесями. Поэтому γ-Fе2О3, как правило, получают окислением магнетита Fе3О4 (ферроферрита FеО Fе2О3), в процессе которого сохраняется форма и размеры частиц. Магнетит также является магнитным материалом, однако не находит промышленного применения из-за тенденции к окислению.

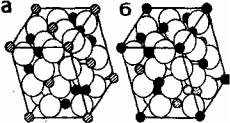

Так как форма и размер частиц γ-Fе2О3 имеют первостепенное значение и во многом определяют его магнитные свойства, рассмотрим кристаллическую структуру магнетита Fе3О4 и γ-Fе2О3. В ферритах анионами являются О=, а катионами - Ме2+ и Ме3+. При описании кристаллических решеток исходят из принципа наиболее плотной упаковки анионов и катионов, обусловленного стремлением системы к минимуму энергии Гиббса. Чтобы наглядно представить возможности распределения ионов, рассмотрим геометрическую

задачу о максимальном заполнении пространства шарами. На рис. 1 показан плоский слой шаров, прилегающих плотнейшйм образом друг к другу.

Рис. 1. Слой шаров, плотно прилегающих друг к другу

Второй слой можно уложить на первый только одним способом: каждый шар второго слоя ляжет в лунку, образованную тремя шарами нижнего слоя (рис.26). Третий слой можно уложить на второй уже двумяспособами.

Рис. 2. Способы укладки шаров

Попервомуспособуцентрышаров нижнегоитретьегослояокажутсяна

4

одной вертикали (рис. 3а). В этом случае третий слой повторяет первый, и слои чередуются в порядке 1-2-1-... .При этом возникает кристаллическая решетка в виде гранецентрированного куба (рис.За). По второму способу укладки каждый шар третьего слоя размещается в лунке, образованной шарами второго слоя. Таким образом, полученный третий слой шаров

Рис. 3. Кристаллографические структуры:

а - кубическая, б - гексагональная

отличается от первого и второго (рис. 36). В этом случае происходит чередование трех слоев: 1-2-3-1-2-3-1-2-3..., при этом образуется структура, называемая в кристаллографии«гексагональнаясингония».

Хотя в. обоих случаях плотность заполнения пространства (74,05%) и координационное число шаров (12) одинаковы, симметрия шаров различна. Это обусловливает и различные свойства кристаллов, построенных указанными способами. Остающаяся часть пространства (25;95%) представляет собой пустоты между шарами. Эти пустоты могут быть двух типов: тетраэдрические — образующиеся 4 шарами (рис. За), и октаэдрические, образующиеся из шести шаров, расположенных в вершинах октаэдра (рис. 36). Но независимо от типа упаковки на п шаров приходится п октаэдрических пустот и 2п тетраэдрических. Если пустоты заполнены ионами, то образуются различные типы структур. Например, при заполнении в кубической решетке всех октаэдрических пустот* образуются соединения типа СаР2, всех тетраэдрических - типа КаС1, половины тетраэдрических - типа ZnS. При заполнении 1/8 тетраэдрических и 1/2 октаэдрических пустот ионами двух типов образуется структура типа Ме2+Ме3+О42– , название которой «шпинель» происходит от минерала МgА12О4, который носит название «благородная шпинель». Если заменить ион А13+ на ион Fе3+, а ион Мg2+ на Ме2+ (где Ме2+ - это Со2+, Fе2+, Ni2+), то получится феррит шпинели, имеющий общую формулу Ме2+Ре23+О42– . С позиций теории плотнейших упаковок структуру шпинели можно представить следующим образом (рис. 4): анионы О2– образуют плотную гранецентрическую кубическую упаковку, а катионы Ме2+ и Fе3+ располагаются в пустотах между анионами. В элементарную ячейку входят

восемь единиц МеFе2О4. Таким образом, 32 аниона О2– образуют кубическую гранецентрированную элементарную ячейку шпинели. Узлы,

|

|

занимаемые |

ионами |

|

элемента |

||

|

|

|

|||||

|

|

кислорода, обозначаются как «32- |

|||||

|

|

узлы». При этом в указанной |

|||||

|

|

элементарной ячейке образуются 64 |

|||||

|

|

тетраэдрических и 32 октаэд- |

|||||

|

|

рических пустоты, в которых |

|||||

|

|

располагаются катионы Ме2+ и Fе3+, |

|||||

|

|

занимающие |

8 тетраэдрических |

||||

|

|

(обозначаемых |

8а) |

|

и |

16 |

|

|

|

|

|||||

Рис.4. Структуранормальной(а) иобра- |

октаэдрических |

(обозначаемых |

16d) |

||||

пустот. |

В |

зависимости |

от |

||||

|

щенной(б) шпинели |

распределения ионов Ме |

2+ |

и |

|

||

|

|

|

|

||||

Fе3+ в узлах 8а и 16d различают нормальную, обращенную и смешанную

шпинели. В случае нормальной шпинели все 8 катионов Ме2+ находятся в 8а- узлах, а 16 ионов Fе3+ - в 16d-узлах. Схематически нормальную шпинель (рис.4а) описывают формулой Ме82+[Fе163+]О322– . В случае обращенной шпинели (рис.4б) восемь ионов Fе3+ и восемь ионов Ме2+ занимают 16d-узлы, что схематически изображают формулой Fе83+[Fе83+ Ме82– ]О322– .

Магнетит имеет структуру обращенной шпинели с параметром решетки 0,839 нм. Окисляя его при умеренных температурах, получают γ-Fе2О3. При этом структура обращенной шпинели сохраняется, но в d-узлах возникают катионные вакансии в связи с тем, что в γ-Fе2О3 на 32 аниона О2– приходится не 24 катиона железа, как в магнетите, а лишь 21⅓. Структура γ-Fе2О3 запишется

Fе83+[ Fе13,33+ □2,67] О322– , где □ - катионная вакансия.

Другой вариант структуры γ-Fе2О3 — это тетрагональная элементарная

ячейка Fе243+[ Fе403+ □40] О962– .

Следует отметить, что нормальная и обращенная шпинели

представляют предельные случаи, а чаще всего существуют смешанные шпинели.

Заметим, что рассмотрение структур шпинелей с позиций теории плотнейших упаковок нужно проводить с известной осторожностью. Например, утверждение, что анионы О2– образуют плотную кубическую гранецентрированную упаковку, справедливо лишь в первом приближении. В действительности катионы, как правило, не умещаются в пустотах при плотной упаковке О2– , что приводит к их раздвиганию и возникновению

различных искажений кубической решетки, которые следует учитывать при изученииданнойструктуры.

Совокупность катионов, находящихся в а-узлах, образует подрешетку А, внедренную в подрешетку В, которая образована другой совокупностью катионов, находящихся в d-узлах. Между этими подрешетками существует сильное обменное взаимодействие, приводящее к антипараллельной ориентации нескомпенсированных спиновыхмагнитных моментовэлектронов3d-подуровней.

Предположение об антипараллельной ориентации нескомпенсированных магнитных моментов подрешеток А и В в ферритах былосделаноНеелемиподтвержденоэкспериментальнымиданными.

Магнитные свойства порошков определяются их кристаллическим строением, в первую очередь формой и размерами частиц, а также их однородностью.

Коэрцитивная сила магнитных порошков определяется: а) кристаллографической анизотропией; б) анизотропией формы; в) магнитоупругой анизотропией. Причем для порошков с кубической формой частиц решающее значение имеет кристаллографическая анизотропия, а для порошков с игольчатой формой частиц - анизотропия формы. Установлено, что коэрцитивная форма игольчатых частиц при обычной температуре на 67% определяется анизотропией формы и на 33% - анизотропией кристаллографической.

Порошокγ- оксидажелеза

у - Оксид железа долгое время оставался основным магнитным порошком для производства МН. Используют для этой цели порошки γ-Fе2О3 с частицами игольчатой формы. Получают их, применяя в качестве полуфабриката немагнитные оксигидроксиды железа - гетит илепидокрокит (реже).

Гетит - это а-модификация оксигидроксида железа, которая соответствует формуле α-FеООН. Гетит имеет ромбическую решетку. Характерная особенность его кристаллов - ярко выраженная анизотропная форма - игольчатая. Именно эта особенность гетита кристаллизоваться в форме иголок положена в основу современных способов получения магнитных порошков оксидов железа с частицамиигольчатойформы.

Лепидокрокит т (γ-FеООН), как и гетит, имеет ромбическую решетку и характерную игольчатую форму кристаллов, образующих агрегаты снопообразной формы.

Технологическийпроцесспроизводстваγ-FеООНсигольчатой

формой частиц состоит из ряда стадий: 1) получение гетита или лепидокрокита с игольчатой формой частиц; 2) дегидратация его путем плавного нагревания со скоростью 50 град/ч до 350-450° С и образования при этом α-FеООН; 3) последующее восстановление α-FеООН в газовой фазе до Fе3О4; 4) окисление Fе3О4 до γ-FеООН.

Коэрцитивная сила определяется не только формой частиц, но и их размерами. С уменьшением размера частиц в определенных пределах она увеличивается. Применение тонкодисперсных порошков обеспечивает низкий уровень шума, хорошие частотные свойства и высокую плотность записи. На качество МН влияет также однородность частиц порошка по размерам. Но обеспечить её достаточно сложно не только при получении самого пигмента, но и при переработке его в магнитный порошок. Особое значение однородность по размерам и высокая дисперсность частиц порошка приобретает при изготовлении магнитных лент для видеозаписи, потому что диапазон записываемых частот лежит в широких пределах от единиц герц до 6-7 мегагерц, а длина записываемой волны соизмерима с размерами частиц магнитного порошка. Шум размагниченной ленты снижается по всей полосе частот с уменьшением размера частиц и при размере около 0,2 мкм перестает влиять на качество видеозаписи. Это объясняется увеличением числа доменов на единицу объема порошка при уменьшении размеров его частиц. Но применение слишком малых частиц не всегда целесообразно, так как при этом возрастает уровень копирэффекта. Практически приемлемым считают размер 0,3-0,4 мкм. Наряду с этим на магнитные свойства готового γ-оксида железа большое влияние оказывает размер кристаллитов (т.е. высокоупорядоченных кристаллических областей) в иголках порошка. Установлено, что кривая зависимости коэрцитивной силы от размера единичных одномерных образований в микрочастицах порошка имеет максимум в области 30-40 им. Дальнейшее улучшение качества магнитной записи возможно либо путем совершенствования порошков γ-оксида железа, либо созданием порошков из других материалов. Например, введение в порошок у-оксида железа присадки кобальта позволяет увеличить коэрцитивную силу и остаточную намагниченность. Разработана соответствующая технология обработки γ-Fе2О3 кобальтом без нарушения игольчатой формы частиц порошка и их размеров. Сущность этого процесса состоит в том, что готовый железоокисный пигмент переводят в суспензию, к которой добавляют определенное количество водного раствора сульфата кобальта. При создании соответствующих условий (температура, время, концентрация) на поверхности матричных микрочастиц α-FеООН, α-Fе2О3 или γ-Fе2О3

осаждается тончайшая оболочка Fе(ОН)2 Со(ОН)2, которая в результате окисления кислородом воздуха переходит в соединение α-FеООН СоООН. После термической обработки получают γ-оксид железа в оболочке из феррита кобальта, т.е. капсулированный. Магнитные ленты из таких порошков хорошо зарекомендовали себя при использовании для видеозаписи, звукозаписи и в других случаях, когда требуется высокая разрешающая способность и низкий уровень шума.

Порошок модифицированного диоксида хрома

Первые магнитные ленты с диоксидом хрома выпущены в 1968 г. для вычислительной техники и видеозаписи, но уже через год их стали применять в звуковых магнитофонах. Порошок диоксида хрома, используемый для изготовления рабочих слоев таких лент, представляет собой оксид с рутильной структурой, имеющий относительно хорошую электрическую проводимость. Средняя длина частиц порошка - 0,5 мкм при отношении 1/b около 15. Для сравнения можно указать, что намагниченность лент содержащих диоксид хрома, при малых длинах волн, на которых ведется запись, заметно превышает намагниченность лент, содержащих γ-оксид железа. Копирэффект таких лент существенно ниже, чем у лучших лент на основе γ-Fе2О3. Это позволяет использовать их на кассетных магнитофонах со скоростью 4,76 см/с, тогда как ленты с γ-Fе2О3 дают такие же качественные показатели на скорости 19,05 см/с. Важнейшее достоинство такой ленты -низкий модуляционный шум записи с малой длиной волны. Кроме того, такие материалы обладают высоким коэффициентом прямоугольносга петли гистерезиса (до 0,9), тогда как у материалов с γ-Fе2О3 он обычно равен 0,75. Но при всей эффективности лент с СrС2 они имеют ряд недостатков:

1. Большая сложность производства и, соответственно, повышенная стоимость.

2.Необходимость увеличивать на 60% ток высокочастотного подмагничивания и стирания, что требует модернизации аппаратуры.

3.Повышенный износ магнитных головок.

4.Ограниченная возможность использования при повышенных температурах (из-за более низкой температуры Кюри модифицированного диоксида хрома).

С теоретической точки зрения наиболее перспективными порошками для носителей магнитной записи являются порошки ферромагнитных металлов - Fе, Со, Ni или их сплавов. Преимущества их передоксидамиобусловленыследующимисвойствами.

1.Намагниченность насыщения металлических порошков в 3-4 раза выше, чем у оксидных порошков. Причина этого состоит в том, что в ферромагнитных металлах в единице объема находится значительно больше ионов металла, участвующих в обменном взаимодействии, чем в оксидах металлов. Остаточная намагниченность насыщения металлических порошков также велика и в среднем в 2 раза превышает остаточную намагниченность оксидных порошков. Это позволяет осуществлять запись сигналовсвысокимуровнем.

2.Коэрцитивная сила металлических магнитных порошков часто может достигать 80-160 Ка/м. Столь большие значения коэрцитивной силы в значительной мере обусловлены большой энергией магнитной кристаллографической анизотропии у ферромагнитных металлов (для Fе

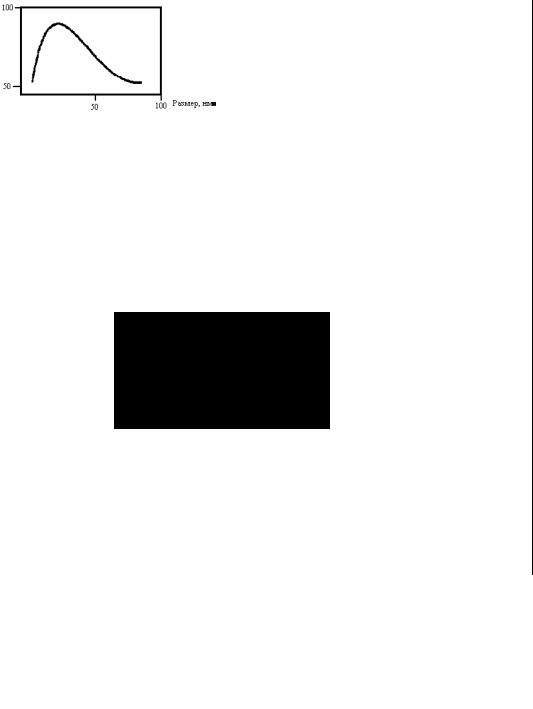

k1= 4,8·104 Дж/м3). Но, как и в случае оксидных порошков, металлические порошки с наиболее высокой коэрцитивной силой получают с учетом зависимости коэрцитивной силы от размера (см. рис. 5) и формы частиц, т.е. используя однодоменные частицы игольчатой формы. Высокая коэрцитивная сила обеспечивает возможность записи с высокой плотностью.

Рис.5. Зависимость коэрцитивной силы магнитного порошка однодоменной труктуры с частицами игольчатой формы от размера частиц.

3. Однодоменнаяструктурареализуетсявметаллическихпорошках при гораздо более малых размерах частиц, чем у оксидных порошков. Так, если для частиц оксидов железа изотропной формы критический размер составляет 0,2-0,3 мкм, то для частиц железа он равен 0,01-0,02 мкм. Это позволяетполучатьносителимагнитнойзаписиснизкимуровнемшума.

Совокупностьэтихсвойствдаетвозможностьизготовитьносители магнитной записи со значительно лучшей частотной характеристикой и

10