3068

.pdfодновременно с помощью путевых переключателей устанавливается величина перемещения рабочих органов. Программа работы станка задается оператором в двух местах – на пульте управления станком и в блоке задания перемещений путем соответствующей установки путевых упоров и кулачков.

Точность срабатывания блока задания перемещений составляет

± 0,015 мм. Болеевысокуюточностьперемещений± 0,01 ммполучают при использовании бесконтактных(индуктивных) путевых переключателей, которые к тому же надежно работают при большей частоте срабатывания.

Вотдельных системах ЦПУ задание этапов цикла, в том числе и перемещений, осуществляют с использованием реле времени. Это делают в тех случаях, когда применение других датчиков затруднено, а продолжительность данного этапа цикла остается неизменной. Применяют также смешанные системы ЦПУ, в которых осуществляют управление как по пути, так и по времени. В зависимости от решаемых задач на определенных этапах цикла формирование команд может быть выполненоисиспользованиемдругихдатчиков, напримердатчикадавления или датчика крутящего момента.

Вкачествепрограммоносителейнастанкахссистемамициклового управления применяют также командоаппараты и штекерные панели, на которых задают режимы обработки – частоту вращения шпинделя, продольную подачу и ускоренный ход. Система управления с использованием командоаппарата по сути аналогична управлению с регулируемыми упорами. В этом случае регулируемые упоры (кулачки) устанавливают компактно на одном периодически вращающемся барабане. Каждой группе кулачков соответствует свой переключатель, количество которых равно числу кольцевых дорожек.

Системы ЦПУ сравнительно просты в эксплуатации и обладают достаточной надежностью. По сравнению с кулачковыми автоматами станкисЦПУтребуютзначительноменьшеговременинаперенастройку при переходе с обработки одной детали к другой. Поэтому их применяют как в крупносерийном, так и в мелкосерийном производстве.

На современном технологическом оборудовании цикловое управление осуществляют с использованием программируемых логических контроллеров (ПЛК). Они предназначены для локальной автоматизации повторяющихся технологических задач и могут быть эффек-

151

тивно использованы для циклового управления станками, манипуляторами и сборочными автоматами при автоматизации технологических процессов механообработки и сборки изделий. Применение программируемых контроллеров позволяет существенно упростить систему управления технологическими системами путем замены блоков релейной автоматики и устройств жесткой логики на интегральных микросхемах малой и средней интеграции [13, 34].

Современные ПЛК представляют собой микропроцессорные системы с проблемно-ориентированным программным обеспечением, позволяющие реализовать различные алгоритмы логического управления автоматикой в замкнутых технологических системах. Характерной отличительной особенностью ПЛК является универсальность их структуры и инвариантность по отношению к объекту управления при решении поставленных технологических задач.

Большинство современных ПЛК, используемых для управления технологическими системами, обладают примерно равными функциональными возможностями и отличаются в основном номенклатурой и числом входов-выходов, количество которых может включать 100 и более каналов.

Программирование логических контроллеров на выполнение требуемого цикла управления операцией может осуществляться как с помощью специального подключаемого прогрммирующего устройства, так и с помощью персонального компьютера. При использовании персонального компьютера применяют специальные языки программирования, которые ориентированы под соответствующие модели ПЛК. После задания программы контроллер работает автономно. Для перепрограммирования ПЛК установленная ранее программа стирается и в память контроллера заносится новая. Программы работы технологической системы могут быть сохранены в памяти компьютера, на дискете или на магнитном диске.

Работа контроллеров осуществляется циклически. С определенным интервалом времени в несколько миллисекунд ПЛК опрашивает свои входы, на которые подаются сигналы с датчиков исполнительных устройств, а также сигналы управления с пульта оператора. Переработка данной информации осуществляется согласно записанной в контроллере программе. В результате логического анализа и переработки поступившей информации в ПЛК формируются сигналы управле-

152

ния, которые выдаются на выход исполнительным устройствам технологической системы. Одновременно передается информация на панель управления и в систему индикации. Цикл работы ПЛК представлен на

рис. 10.17.

Программирование технологической системы или манипулятора заключается в задании требуемых рабочих перемещений исполнительным органам по всем

управляемым координатам или степеням подвижности манипулятора. Для программирования могут быть использованы операторы редактора списка команд, в котором каждая команда содержит операцию, мнемоника которой представляет определенную функцию. Программирование может быть выполнено также с использованием редактора релейно-контактных схем. В этом случае построение логических сетей осуществляется с использованием графических компонентов релейноконтактных схем – контактов, катушек, блоков, контуров. Доступ к семействам соответствующих команд осуществляется щелчком мыши.

На отдельных программируемых технологических переходах представляется возможным организация временных задержек на заданное число микросекунд, что необходимо, например, для точной установки и фиксацииустанавливаемойзаготовки. Разрабатываемаяпрограммасоздаетсяввидеотдельныхсегментов, номеракоторыхформируютсяавтоматическиприкомпиляцииилизагрузкепрограммы. Приэтомпредставляется возможным при необходимости производить вложение подпрограмм до восьмиуровней. Компиляцияпрограммыипроверкасинтаксисаосуществляется после введения нескольких ее сегментов. Созданная программа послееезагрузкиможетбытьпросмотренанамонитореввидеспискавы- полняемыхкомандиливвидесозданныхрелейно-контактныхсхем.

Такимобразомприменениеконтроллеров, обеспечивающихуправлениепроцессомвсоответствиисразработаннойлогическиструктурированной управляющей программой, позволяет эффективно управлять как процессом механообработки деталей на различных станках, так и процессами манипулирования и автоматизированной сборки изделий.

153

Для изготовления деталей сложной геометрической формы на станках применяют следящие копировальные системы управления с электромеханическим, гидравлическим или электрогидравлическим приводом.

В следящих копировальных системах в качестве программоносителей, определяющих геометрию изготавливаемой детали, используют плоские и объемные копиры (шаблоны), которые представляют прототип создаваемой на детали поверхности.

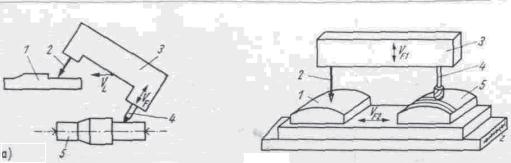

Электромеханические, гидравлические и электрогидравлические следящие копировальные системы применяют в основном на токарных и фрезерных станках (рис. 10.18.). На токарных станках они обеспечивают одновременное управление по двум координатам, а на фрезерных станках – по двум, трем координатам. По копиру 1 перемещается щуп 2. Копировальное устройство 3 в соответствии с геометрией копира воспроизводит необходимые перемещения рабочих органов станка, которые передаются на режущий инструмент 4, создающий требуемую геометрию на обрабатываемой заготовке 5.

|

а) |

б) |

|

Рис. 10.18. Схема обработки на копировальных станках: а – токарных; б – фрезерных

В копировальных станках помимо следящей системы присутствует также система циклового управления с использованием регулируемых по положению кулачков и конечных переключателей. Так, например, на токарных гидрокопировальных станках-автоматах и полуавтоматах цикловое управления определяет последовательность выполнения всех переходов (этапов), образующих замкнутый цикл обработки, который включает:

•закрепление детали путем осевого подвода пиноли задней бабки, включение вращения шпинделя;

•продольное перемещение суппорта на ускоренной подаче до тор-

ца детали;

154

•ускоренноепоперечноеперемещениеназаданныйпокопирудиаметральный размер детали;

•включение продольной рабочей подачи, выполнении точения по копиру;

•переключение оборотов шпинделя или продольной подачи на отдельных ступенях вала;

•отводкопировальногосуппортавпоперечном, азатемипродольном направлении до исходной точки;

•выключение шпинделя и разжим детали путем отвода пиноли. Элементы циклового управления используют также и на станках

сЧПУ для программирования перемещений вспомогательных механизмов. Так, например, на многоцелевых станках цикловое управление применяют для создания цикла работы инструментальных магазинов, циклов работы приспособлений, поворотных столов, промежуточных накопителей для спутников и др. В таких механизмах вместо путевых выключателей применяют также устройства для бесконтактного считывания кодовых меток, информация от которых затем расшифровывается в УЧПУ.

Системы числового программного управления

Числовое программное управление (NC – Numerical Control) –

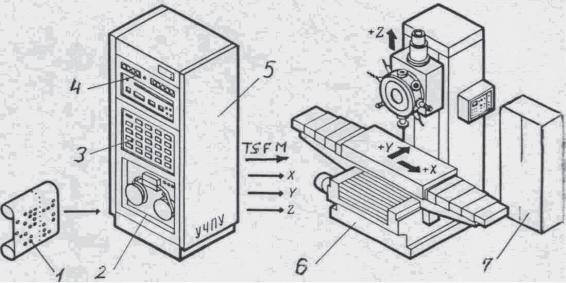

управление обработкой на станке по программе, заданной в цифровой кодированной форме. При этом способе управления станком, промышленным роботом или другим устройством имеет место технологически гибкая разработка и задание управляющей программы в цифровойформесиспользованиемалфавитно-цифрового или унитарного кода. В станках с ЧПУ механические связи заменяют многокоординатным управлением электроприводами с заданием по программе законов движения каждого привода. Функциональная схемасверлильно-расточногостанкасЧПУпредставленанарис. 10.19.

Вкачествепрограммоносителяприменяютперфоленту, магнитную ленту, магнитный диск (дискету), а также другие специальные запоминающие устройства. Разработку управляющих программ для станков

сЧПУ выполняет технолог-программист. В результате программирования, выполняемого на основе чертежа детали и данных по системе ЧПУ, получают УП, например, в виде перфоленты 1, которую устанавливают на станок в считыватель перфоленты 2 (см. рис. 10.19). В соответствии с заданной УП устройство числового программного управле-

155

ния (УЧПУ), расположенное в стойке 5, формирует команды перемещений рабочих органов станка 6 по управляемым координатам X,Y,Z. Одновременно выдаются технологические команды управления, которыекодируютподбуквеннымиадресами: Т– применяемыйинструмент, S – частота вращения шпинделя; F – продольная подача, М – вспомогательные команды циклового управленя станком. Элементы электроавтоматики станка размещены в электрошкафе 7.

Рис. 10.19. Функциональная схема станка с ЧПУ: 1 – перфолента ; 2 – считыватель перфолент; 3 – блок ввода коррекции; 4 – панель управления; 5 – стойка ЧПУ; 6 – станок; 7 – шкаф электроавтоматики

Если в процессе настройки или эксплуатации инструмента выявляются отдельныеотклонения, например по диаметруконцевой фрезы, радиусу при вершине резца или его вылету, то их фиксируют, а затем с помощью корректоров вносят необходимую коррекцию в размерную настройку станка. С этой целью в стойке ЧПУ 5 предусмотрен блок ввода коррекции 3 (см. рис. 10.19), в котором для каждого режущего инструмента предусмотрен индивидуальный корректор.

Помимо УП разрабатывается карта наладки, на основе которой собираютнеобходимоеприспособлениедлязакрепленияобрабатываемой детали на станке. Одновременно составляется инструментальная карта для каждого из применяемых режущих инструментов. В инструментальной карте указывают вылет инструмента, радиус режущей кромки при вершине резца, диаметр концевой фрезы, а также центр инструмента – неподвижную относительно державки точку инструмента, по которой ведется расчет траектории. На основе этих данных осущест-

156

вляют размерную настройку инструмента вне станка, после чего инструмент устанавливают на станок в револьверную головку или в инструментальный магазин.

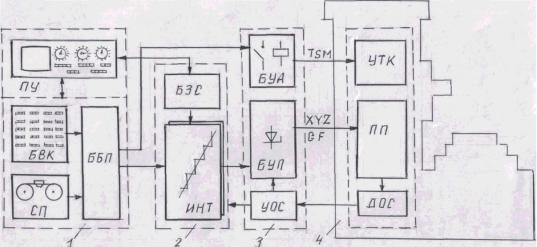

Структурнаясхемааппаратурнойсистемычислового программного управления и принцип ее работы показаны на рис. 10.20. В устройствеввода1 спомощьюсчитывателяперфолент(СП) происходитпокадровое считывание программы и преобразование представленных там команд в электрические сигналы, которые поступают в блок буферной памяти (ББП). В этот блок подается также информация по каждому инструменту с блока ввода коррекции (БВК).

Рис. 10.20. Структурная схема системы ЧПУ станка: 1 – блоки ввода; 2 – блоки отработки; 3 – блоки вывода; 4 – станок с исполнительными устройствами; ПУ – панель управления; СП – считыватель перфолент; БВК – блок ввода коррекции; ББП – блок буферной памяти; БЗС

– блок задания скорости; ИНТ – интерполяторы; БУП – блок управления приводом; БУА – блок управления электроавтоматикой; ПП – привод подач; УТК – устройства технологических команд; ДОС – датчики обратной связи; УОС – устройство обратной связи; X,Y,Z,G,F – команды перемещений; Т,М,S – технологические команды

В блоке буферной памяти для каждого элемента информации, записаннойнаперфолентеподсоответствующимадресом, имеютсяэлементы памяти. Наличие буферной памяти позволяет иметь информацию, полученнуюснесколькихкадровпрограммы, что обеспечивает непрерывность работы системы и исключает задержки в работе привода.

Запуск системы ЧПУ и управление ее работой осуществляется с панелиуправления(ПУ), накоторойрасположенанеобходимаяклавиатура и индикация. Блоки СП, БВК, ББП и ПУ составляют группу1 блоков ввода и хранения информации. Их основная задача ввести, расшиф-

157

ровать, подготовитьихранитьинформацию, необходимуюдляотработки программы. Отработку программы осуществляют блоки группы 2, куда входит интерполятор (ИНТ) и блок задания скорости (БЗС).

Интерполятор являетсяоднимизосновныхузловУЧПУ. Все остальные блоки обслуживают его – подготовливают для него информацию, задают скорость его работы, превращают выдаваемые им импульсы в электрическиесигналыуправленияприводамиподач.

Сущностьработыинтерполяторазаключаетсявпреобразованиивводимых в него чисел в определенное число импульсов, которые распределяются по соответствующим управляемым координатам. Число этих импульсов по каждой из координат равно величине числа, вводимого в

интерполяторпосоответствующему адресу (X, У, Z). Если скорость подачи в данном кадре не меняется, то выходные импульсы интерполятора (при линейной интерполяции) должны располагаться равномерно во времени по каждойизкоординат.

Каждый импульс, выходящий из интерполятора, определяет перемещение рабочего органа станка, осуществляемое посредством привода по соответствующей координате, наоднудискрету– величинуперемещения наодинимпульс.

В зависимости от сложности система может иметь линейный, круговой и сплайновый интерполяторы. Первый могжет производить лишь линейную интерполяцию, при которой воспроизводится прямая линия. Второйосуществляеткруговуюинтерполяцию, при которойступенчатая траектория, построеннаяспомощьюимпульсов, вырабатываемыхинтерполятором, располагается вдоль дуги окружности заданного в программе радиуса. Сплайновый интерполятор обеспечивает создание кривой заданной сплайном.

Блок задания скорости (БЗС) регулирует скорость работы интерполятора в соответствии с заданной скоростью подачи. Кроме того, БЗС автоматически поддерживает постоянство скорости подачи при любом направлении движения, а также осуществляет автоматический разгон и торможение в пределах одного кадра в соответствии с командами, заложенными в управляющей программе. БЗС генерирует частоту, подаваемуюнавходинтерполятора.

Таким образом на выходе интерполятора выдаются импульсы управления по каждой из координат X, Y, Z в соответствии с запрограммированнойвеличинойискоростьюперемещения. Этиимпульсыподают-

158

ся в блок управления приводом (БУП), который преобразует импульсы, поступающиеотинтерполятора, вэлектрическиесигналы, воздействующиенаприводыподач(ПП) дляперемещениярабочегооргана станка на соответствующее число дискрет.

Точность перемещения рабочих органов станка контролируют датчики обратной связи (ДОС), информация от которых через устройство обратнойсвязи(УОС) поступаетвблокотработкипрограммыивИНТ, где происходит сравнение фактических перемещений с заданными и внесение соответствующей коррекции.

В группу 3 блоков вывода входит также блок управления электроавтоматикой (БУА), который принимает от ББП задаваемые в программе под адресами (Т, S, М) технологические команды, расшифровывает их и передает на выполнение в соответствующие устройства технологических команд (УТК) станка. В результате выполнения этих команд происходит цикловое управление станком, при котором осуществляется замена инструмента, включение и выключение шпинделя, задание требуемых оборотов шпинделю, включение и выключение СОЖ.

Панель управления (ПУ) срасположенныминанейорганами управления и индикации служит для управления работой УЧПУ. С помощью этих органов оператор включает и выключает УЧПУ, пускает и останавливает программы, регулирует скорость подачи, вводит величину коррекциидиаметрафрезы. СпомощьюПУустанавливаютразличныеналадочные режимы, например покадровую (с перерывом до нажатия кнопки«Пускпрограммы») отработкууправляющейпрограммы, ручнойввод величин перемещений по любой из осей (преднабор), а также ручное управление приводамистанка.

При настройке станка оператор подает команды вручную с панели управления (ПУ) и осуществляет контроль за покадровой отработкой программы с помощью расположенного на панели блока цифровой индикации (БЦИ) или дисплея.

ПриэтомБЦИсравниваетзаданныеотпрограммыидействительные (индикатируемые) величины абсолютных координат положения инструмента, выделяетприращенияпокаждойизкоординат. БЦИинформирует рабочего о положении инструмента относительно детали, помогает осуществлятьразличныеналадочныеоперации. НаПУиндицируютсятакже номер отрабатываемого кадра, номер задаваемого программой инструмента и положение инструмента относительнодетали.

159

Блоки ввода 1 и блоки 2 отработки программы конструктивно располагают в стойке ЧПУ, а блоки вывода 3 обычно располагают в шкафу электроавтоматики.

Микропроцессорныесистемычисловогопрограммногоуправления

Рассмотренные выше системы числового программного управления типа NC имеют устройство УЧПУ аппаратного типа. Алгоритмы работы таких УЧПУреализуются схемным путем и не могут быть изменены после изготовления устройства. Аппаратные УЧПУ с постояннойструктуройотносятсявосновномксистемампервыхпоколений. Они совершенствуются в части схемно-конструкторского исполнения и применения новой элементной базы, что обеспечивает расширение их технологических возможностей, упрощение программирования и эксплуатации.

В результате развития компьютерной техники созданы программи-

руемые УЧПУ типа CNC (Computerized Numerical Contro). Они пред-

ставляют собой системы с переменной структурой, алгоритмы работы которых реализуются с помощью программ, вводимых в ее память, и при этом они могут быть изменены и после ее изготовления.

Программируемые УЧПУ с переменной структурой относятся к системам нового поколения, структурное построение которых соответствует управляющей ЭВМ. Программируемые УЧПУ структурно включают одну или несколько микроЭВМ с микропроцессором, обеспечивающимбыстроевыполнениелогическихиарифметическихопераций. В соответствии с этим такие системы называют также микропроцессорными системами ЧПУ. В этих системах алгоритмы обработки и их реализация могут быть оперативно изменены. Первостепенное значение приобретает расширение функций УЧПУ, возможность хранения и редактирования программ.

Наличиезначительногообъемаэлектроннойпамятипозволяетхранить в системе управляющие программы для обработки группы различных деталей. Такие системы называют также свободно программируемымисистемамиЧПУ, накоторыхпредставляетсявозможнымзадание и корректирование УП с клавиатуры панели управления на основе данных чертежа обрабатываемой детали. Таким образом микропроцессорнаяреализацияУЧПУобеспечиваетпринципиальноновоедальнейшее расширение технологической гибкости числового программного управления станками.

160