Дерябин Нормирование точности узлов и деталеы в машиностроении 2015

.pdfМинистерство образования и науки Российской Федерации

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ЯДЕРНЫЙ УНИВЕРСИТЕТ «МИФИ»

Трехгорный технологический институт

И.П. Дерябин, И.Н. Миронова

НОРМИРОВАНИЕ ТОЧНОСТИ УЗЛОВ И ДЕТАЛЕЙ

В МАШИНОСТРОЕНИИ

Учебно-методическое пособие к курсовому проектированию

Рекомендовано к изданию УМО "Ядерные физика и технологии"

Москва 2015

УДК 621.753(07) Д369

Дерябин И.П., Миронова И.Н. Нормирование точности узлов и дета-

лей в машиностроении: Учебно-методическое пособие к курсовому проектированию. – М: НИЯУ МИФИ, 2015. – 120 с.

Учебно-методическое пособие к курсовому проектированию составлено в соответствии с Государственным образовательным стандартом по дисциплинам «Метрология, стандартизация и сертификация», «Основы взаимозаменяемости».

В пособии дан теоретический материал для изучения задач нормирования точности с подробным указанием методик расчета и выбора посадок, расчета калибров, размерных цепей. Приведена методика назначения требований к точности геометрических параметров детали с учетом требований стандартов по основным нормам взаимозаменяемости.

Пособие предназначено для бакалавров по направлению 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств», 12.03.01 «Приборостроение» и специалистов по направлению 15.05.01 «Проектирование технологических машин и комплексов».

Пособие подготовлено в рамках Программы создания и развития НИЯУ МИФИ.

Рецензент канд. техн. наук, доц. С.П. Максимов.

ISBN 978-5-7262-2170-0 |

© Национальный исследовательский |

|

ядерный университет «МИФИ», 2015 |

Редактор Е.Н. Кочубей

Подписано в печать 20.11.2015. Формат 60×84 1/16 Печ. л. 7.5. Уч.-изд. л. 7.5. Тираж 60 экз.

Изд. № 1/34. Заказ № 20.

Национальный исследовательский ядерный университет «МИФИ». 115409, Москва, Каширское шоссе, 31.

ООО «Баркас». 115230, Москва, Каширское ш., 4.

СОДЕРЖАНИЕ |

|

1. Общие положения и содержание курсовой работы |

............................... 4 |

2. Примеры расчетов деталей и их оформления |

|

в курсовом проекте .................................................................................. |

6 |

2.1. Назначение и выбор посадок ......................................................... |

6 |

2.2. Посадки с натягом ............................................................................ |

7 |

2.3. Посадки подшипников качения .................................................... |

12 |

2.4. Гладкие калибры ............................................................................ |

14 |

2.5. Резьбовые калибры ........................................................................ |

17 |

2.6. Размерные цепи .............................................................................. |

22 |

3. Требования к оформлению курсового проекта .................................... |

27 |

3.1. Оформление пояснительной записки ........................................... |

27 |

3.2. Особенности оформления чертежей ............................................ |

28 |

3.3. Оформление схем контроля .......................................................... |

35 |

Приложение 1 ............................................................................................. |

36 |

Приложение 2 ............................................................................................. |

38 |

Приложение 3 ............................................................................................. |

39 |

Приложение 4 ............................................................................................. |

40 |

Приложение 5 ............................................................................................. |

46 |

Приложение 6 ............................................................................................. |

47 |

Приложение 7 ............................................................................................. |

48 |

Приложение 8 ............................................................................................. |

49 |

Список рекомендуемой литературы ....................................................... |

120 |

3

1.ОБЩИЕ ПОЛОЖЕНИЯ

ИСОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ

Всовременных условиях развития машиностроительного про- изводства повышение качества работы конструкторов и технологов связано с компьютеризацией производства. Поэтому выпускники технического университета должны быть подготовлены к исполь- зованию персональных компьютеров в практической деятельности на производстве. Разработанная авторами автоматизированная си- стема расчётов по курсу «Метрология, стандартизация и сертифи- кация» прививает студентам навыки работы на компьютерах. Эту автоматизированную систему расчётов можно использовать как при выполнении курсовых и дипломных проектов, так и в условиях действующего машиностроительного производства.

При выполнении курсовой работы по дисциплине «Метрология, стандартизация и сертификация» студенты должны научиться пользоваться справочниками и стандартами, обосновывать назна- чение параметров точности, выбирать оптимальные посадки, рас- считывать предельные калибры для контроля деталей, проводить размерный анализ конструкций, подготавливать конструкторскую документацию.

Материалы пособия направлены на формирование у студентов следующих компетенций:

– способности участвовать в разработке проектов изделий ма- шиностроения с учетом технологических, конструкторских, экс- плуатационных, эстетических, экономических и управленческих параметров (ПК-8);

– способности разрабатывать (на основе действующих стандар- тов) техническую документацию (в электронном виде) для регла- ментного эксплуатационного обслуживания средств и систем ма- шиностроительных производств (ПК-13);

– способности разрабатывать проектную и рабочую техниче- скую документацию машиностроительных производств, оформлять законченные проектно-конструкторские работы разрабатываемых проектов и технической документации действующим стандартам, техническим условиям и другим нормативным документам (ПК- 15);

4

–способности участвовать в организации эффективного кон- троля качества материалов, технологических процессов, готовой машиностроительной продукции (ПК-24);

–способности выполнять работу по определению соответствия выпускаемой продукции требованиям регламентирующей доку- ментации (ПК-32);

–способности разрабатывать документацию (графики работ, инструкции, сметы, планы, заявки на материалы, средства и систе- мы технологического оснащения производства) отчетности по установленным формам, а также документацию, регламентирую- щую качество выпускаемой продукции (ПК-43);

–способности выбирать методы и средства измерения эксплуа- тационных характеристик изделий машиностроительных произ- водств, анализировать их характеристику (ПК-52).

Для выполнения курсового проекта каждому студенту выдаётся чертёж узла с указанием исходных данных и курсовое задание, ко- торое включает выполнение следующих пунктов:

1) назначение посадок для всех сопрягаемых размеров и обозна- чение их на выданном чертеже узла;

2) расчёт и выбор посадок для гладких цилиндрических соеди- нений: а) с натягом или зазором, б) переходной;

3) расчёт и выбор посадок подшипников качения;

4) расчёт исполнительных размеров гладких калибров;

5) расчёт исполнительных размеров резьбовых или шлицевых калибров;

6) расчёт сборочной размерной цепи.

Большая часть расчётов может быть выполнена на персональ- ном компьютере с использованием «Автоматизированной системы расчётов по курсу “Метрология, стандартизация и сертификация”».

Графическая часть курсовой работы включает:

1) построение схем полей допусков посадок с натягом, с зазором или переходной посадки;

2) построение схем полей допусков посадки подшипника каче- ния;

3) построение схем полей допусков гладких калибров;

4) построение схем полей допусков резьбового или шлицевого соединения и соответственно рабочих калибров для контроля резь- бовой или шлицевой детали;

5

5)рабочий чертёж калибра (гладкого, резьбового или шлицево-

го);

6)рабочий чертёж зубчатого колеса;

7)рабочий чертёж заданной детали;

8)схему контроля технических требований.

2.ПРИМЕРЫ РАСЧЕТОВ ДЕТАЛЕЙ

ИИХ ОФОРМЛЕНИЯ В КУРСОВОМ ПРОЕКТЕ

2.1. Назначение и выбор посадок

Единая система допусков и посадок (ЕСДП) гладких элементов деталей и их соединений для размеров до 3150 мм изложена в ГОСТ 25346-89 и ГОСТ 25347-82.

Значения основных (ближайших к нулевой линии) отклонений валов и отверстий для размеров до 500 мм приведены в прил. 1 и 2. Второе, неосновное, отклонение вычисляют по формулам:

ei =es – IT; |

EI = ES – IT; |

es = ei + IT; |

ES = EI + I |

где IT – допуск отверстия или вала, принимается согласно прил. 3. При выборе квалитетов необходимо пользоваться рекомендаци-

ями, приведёнными в справочной и учебной литературе [1–4]. Сочетание любых основных отклонений с любым квалитетом

даёт свыше 1000 полей допусков для валов и отверстий. Однако ГОСТ 25347-82 выделяет поля допусков предпочтительного при- менения; ими являются 16 полей допусков валов (g6, h6, js6, k6, n6, p6, r6, s6, js7, h7, e8, h8, d9, h9, d11 и k11) и 10 полей допусков от- верстий (H7, JS7, K7, P7, N7, F8, H8, E9, H9 и H11).

Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтитель- нее. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями, например, если необходимо получить разные посадки нескольких деталей с отверстиями на одном гладком валу.

При номинальных размерах от 1 до 500 мм рекомендуется назначать предпочтительные посадки:

– в системе отверстия: Н7/е8, Н7/f7, H7/g6, H8/e8, H8/h7, H8/h8, H8/d9, H9/d9, H11/d11, H11/h11 (посадки с зазором); H7/p6, H7/r6,

6

H7/s6 (посадки с натягом); H7/js6, H7/k6, H7/n6 (переходные по- садки);

– в системе вала: F8/h6, H7/h6, H8/h7, E9/h8, H8/h8, H11/h11 (по-

садки с зазором); P7/h6 (с натягом); Js7/h6, K7/h6, N7/h6 (переход- ные посадки).

Кроме указанных, допускается применение других посадок, об- разованных полями допусков валов и отверстий по ГОСТ 25347-82. При этом необходимо, чтобы посадка относилась к системе отвер- стия или системе вала и чтобы при неодинаковых допусках отвер- стия и вала больший допуск был у отверстия, и допуски отверстия

и вала отличались не более, чем на два квалитета.

Назначение посадок на чертеже. В общем случае выбор поса-

док производится расчётным методом, методом прецедентов (ана- логов) или методом подобия [2].

В курсовом проектировании на выданном студенту чертеже узла для всех сопряжений необходимо проставить посадки:

–полученные расчётом;

–назначенные исходя из условий работы деталей в узле (мето- дом прецедентов или методом подобия).

Номинальные размеры сопряжений указаны в таблице на сбо- рочном чертеже узла в строке с указанным № вариантом.

Расчётные посадки (посадки с натягом, посадки подшипников качения и другие) назначаются после соответствующих расчётов согласно выданному заданию.

При назначении остальных посадок на сборочном чертеже узла задания, кроме работы с программой «Назначение посадок», следу- ет ознакомиться с примерами применения посадок с зазором [2,

т. 1, с. 297–318], с натягом [2, т. 1, с. 340–346] и переходных [2, т. 1,

с. 322–333]. Правила обозначения посадок на чертежах рассмотре- ны в учебнике [3, с. 210–212], а также в справочниках [1, 2].

2.2. Посадки с натягом

Посадки с натягом предназначены для неподвижных неразъём- ных соединений без дополнительного крепления деталей. Расчёт таких посадок выполняется с целью обеспечения неподвижности соединяемых деталей (прочности соединения) и прочности соеди- няемых деталей.

7

Порядок расчёта посадок с натягом подробно изложен в спра- вочнике [2, т. 1] и учебных пособиях [3–5]. При расчёте посадок с натягом определяются минимальный [Nmin] и максимальный [Nmax] расчётные допустимые натяги. Минимальный натяг рассчитывает- ся из условия обеспечения прочности соединения, а максимальный натяг – из условия обеспечения прочности сопрягаемых деталей.

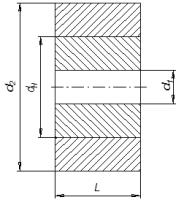

Расчётная схема посадки с натягом приведена на рис. 2.1. На этой схеме указаны основные расчётные харак- теристики: dн – номинальный диаметр соединения, мм; d1 – размер отвер- стия полого вала (для сплошного вала d1 = 0), мм; d2 – наружный диаметр втулки, мм; L – длина сопряжения, мм.

Необходимые для расчётов значе- ния: коэффициента трения f, модуля упругости Е, коэффициента Пуассона µ, предела текучести σт, шероховато- сти поверхности Rа и коэффициента линейного расширения для различ-

ных материалов приведены в табл. 2.1–2.5.

|

|

|

|

|

|

|

Таблица 2.1 |

|

||

|

Значение коэффициента трения f |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Способ соединения деталей |

Сталь – |

Сталь – |

|

Сталь – |

|

Сталь – |

|

||

|

сталь |

чугун |

|

бронза |

|

латунь |

|

|||

|

|

|

|

|

|

|||||

|

Механическая запрессовка |

0,15 |

0,17 |

|

|

0,07 |

|

0,1 |

|

|

|

При нагревании или охла- |

0,20 |

0,15 |

|

|

0,20 |

|

0,17 |

|

|

|

ждении сопрягаемых деталей |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Таблица 2.2 |

|

||

|

Значение модуля упругости Е и коэффициента Пуассона |

|

||||||||

|

|

для различных материалов |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Материал |

|

Е, Н/м2 |

|

|

|

|

|

|

|

|

Сталь |

|

2,1 1011 |

|

|

|

0,3 |

|

|

|

|

Чугун |

|

1 1011 |

|

|

|

0,25 |

|

|

|

|

Бронза |

|

0,9 1011 |

|

|

|

0,33 |

|

|

|

8

|

|

|

Таблица 2.3 |

Значение предела текучести σТ для различных материалов |

|||

|

|

|

|

Материал |

σт, Н/м2 |

Материал |

σт, Н/м2 |

Сталь 20 |

26 107 |

Бр.АЖН-11-6-6 |

39 107 |

Сталь 35 |

31 107 |

СЧ 12 |

12 107 |

Сталь 40 |

33 107 |

СЧ 18 |

18 107 |

Сталь 45 |

36 107 |

СЧ 28 |

27 107 |

Бр.АЖ 9-4 |

20 107 |

ЛМц ОС58-2-2-2 |

34 107 |

Бр.ОФ 10-1 |

20 107 |

|

|

Таблица 2.4

Шероховатость поверхности Ra (мкм) вала и отверстия для посадок с натягом (в числителе для вала, в знаменателе для отверстия)

Поверхности деталей в |

|

Ква- |

|

|

Номинальные размеры, мм |

||||||

посадках с натягом |

|

литет |

|

до 50 |

св. 50 до 120 |

св. 120 до 500 |

|||||

Собираемых под прессом |

|

6–7 |

|

0,4/0,8 |

0,8/1,6 |

|

1,6/1,6 |

||||

Собираемых способом |

|

– |

|

|

|

1,6/(1,6…3,2) |

|

||||

термических деформаций |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.5 |

Коэффициенты линейного расширения для металлов и сплавов |

|||||||||||

|

|

|

α10– 6, град– 1 |

|

|

|

|

|

|||

|

|

|

|

|

|

||||||

|

Температурный перепад при нагревании деталей, °С |

||||||||||

Металл |

20…100 |

|

20…200 |

|

20…300 |

|

20…400 |

20…500 |

|||

|

|

|

|

|

|

Значение α |

|

|

|

||

Сталь |

10,6 |

11,3…13 |

|

12,1…13,5 |

|

12,9…13,9 |

13,5…14,5 |

||||

углеродистая |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Сталь |

8,4…11 |

8,7…11,3 |

|

9,2…11,4 |

|

9,2…11,5 |

9,5…11,6 |

||||

хромистая |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Чугун |

8,7…11,1 |

8,5…11,6 |

|

10,1…12,2 |

|

11,5…12,7 |

12,9…13,2 |

||||

Бронза |

17,6 |

17,9 |

|

|

19,2 |

|

– |

– |

|||

алюминиевая |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Бронза |

17,6 |

17,9 |

|

|

18,2 |

|

– |

– |

|||

оловянистая |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

9

Шероховатость сопрягаемых поверхностей можно определить по формуле зависимости шероховатости от допуска IT на размер. Для нормальной относительной геометрической точности (для до- пуска формы или расположения) используется примерно 60 % до- пуска размера:

Ra ≤ 0,5IT.

При выборе стандартной посадки с натягом исходными данны- ми являются номинальный диаметр сопряжения dн и расчётные значения допустимых натягов [Nmin р] и [Nmax р]. По полученным значениям расчётных натягов выбираются стандартные посадки с предпочтительными полями допусков таким образом, чтобы их предельные табличные натяги Nmin т и Nmax т не выходили за преде- лы расчётных натягов, а надёжность соединений была максималь- ной. Исходя из этого, для обеспечения работоспособности стан- дартной посадки необходимо выполнить условия неравенства [5]:

а) Nmax т ≤ [Nmax р], тогда [Nmax р] – Nmax т = |

сб; |

б) Nmin т ≥ [Nmin р], тогда Nmin т – [Nmin р] = |

э; |

в) сб > э, где сб – запас на сборку; |

э – запас на эксплуата- |

цию.

Условия а) и б) являются обязательными, условие в) в ряде слу- чаев может не соблюдаться.

Запас на эксплуатацию э учитывает возможность повторной запрессовки при ремонте, наличие динамических нагрузок при ра- боте и другие условия. Чем больше запас на эксплуатацию, тем выше надёжность и долговечность прессового соединения.

Запас на сборку сб учитывает перекосы при запрессовке и дру- гие неучтённые в формулах условия сборки. Чем больше сб, тем меньше усилие запрессовки, напряжения в материале деталей, при- водящие к их разрушению.

Стандартные посадки выбираются согласно приведённым усло- виям по таблицам ГОСТ 25347-82 из числа предпочтительных (см. также п. 2.1 данного учебного пособия), по литературе [2, т. 1, табл. 1.49] или по прил. 4.

При наборе стандартных посадок может возникнуть три случая. 1. Согласно условиям а) и б) подобрана только одна стандартная

посадка, тогда её следует проставить на чертеже сборочного узла.

10