Дерябин Нормирование точности узлов и деталеы в машиностроении 2015

.pdf

2.Согласно условиям а) и б) подобрано несколько стандартных посадок. В этом случае необходимо выбрать одну наиболее грубого квалитета, а если таких несколько, то из них выбрать ту, у которой выполняется условие в).

3.Не удаётся подобрать оптимальную посадку из стандартных полей допусков. Тогда надо применить:

1) селективную сборку;

2) дополнительные крепления;

3) изменить конструктивные параметры соединения, техноло- гию сборки или физико-механические свойства материала.

Если студентом изменяются некоторые исходные данные, то их

корректировку следует согласовать с преподавателем.

Пример графического оформления. Схема расположения по-

лей допусков посадки с натягом оформляется на листе формата А4. На рис. 2.2 приведён пример графического оформления посадки с натягом в соответствии с результатами расчёта по программе «По- садки с натягом» автоматизированной системы.

Рис. 2.2. Графическое оформление посадки с натягом

11

Точность формы (отклонение от цилиндричности) указывается равным 0,25Td (TD), а шероховатость поверхностей – согласно ис- ходным данным.

2.3. Посадки подшипников качения

Посадки подшипников качения на вал и в корпус назначаются в зависимости от типа подшипников, его размеров, условий эксплуа- тации и характера действующих нагрузок на кольца.

Тип подшипника и его присоединительные размеры заданы в таблице на чертеже узла задания, а класс точности подшипника и его серия принимаются произвольно и указываются в пояснитель- ной записке. Для большинства механизмов общего назначения применяют подшипники 0 класса точности. Параметры подшипни- ков приведены в [6].

Методика расчёта и выбора посадок для колец подшипников ка- чения с радиальной нагрузкой изложена в [2–5].

При выборе посадок следует учитывать основные виды нагру- жения колец подшипников. Нагружение внутреннего или наружно- го кольца подшипника постоянной по направлению радиальной нагрузкой для вращающегося кольца вызывает циркуляционное нагружение, а для не вращающегося – местное. Существует общая рекомендация: посадку вращающихся колец подшипников (цирку- ляционное нагружение) необходимо выполнять с гарантированным натягом, а посадку не вращающихся колец (местное нагружение) – с гарантированным зазором.

Посадки местного нагруженного кольца на вал следует выби-

рать по [2, т. 2, табл. 4.89; 4, табл. 25].

При циркуляционном нагружении колец подшипника выбор по- садки производится по наименьшему расчётному натягу Nmin, обес- печивающему необходимую прочность соединения вращающегося кольца с поверхностью сопрягаемой с ним детали [2, 4]. Наиболь- шая радиальная нагрузка, действующая на подшипник, указана на чертеже узла задания. По найденной величине Nmin для внутреннего кольца подшипника [4, табл. 26], для наружного кольца [4, табл. 27] выбирают ближайшее поле допуска и затем проверяют выбранную посадку по допустимому максимальному натягу [4, табл. 26, 27].

12

Пример графического оформления. Посадка подшипника ка-

чения с валом и корпусом оформляется на листе формата А4. На рис. 3.1 дан пример графического оформления посадок внутренне- го и наружного колец подшипника с валом и корпусом в соответ- ствии с результатами расчёта по программе «Посадки подшипни- ков» автоматизированной системы.

Рис. 2.3. Графическое оформление посадки подшипника качения

На сборочном чертеже подшипникового узла допускается указы- вать только размер, поле допуска и предельные отклонения на диа- метр вала или отверстия, без указания поля допуска подшипника.

Для построения схем расположения полей допусков внутренне- го и наружного колец подшипника, их отклонения находят по

13

ГОСТ 520-71 [2, т. 2, табл. 4.82–4.86; 4, табл. 26, 27]. Верхнее от-

клонение присоединительных диаметров колец подшипников все- гда равно нулю.

Для построения схемы расположения полей допусков вала и от- верстия корпуса, их отклонения находят по ГОСТ 25346-89 или по прил. 1–3.

На схеме расположения полей допусков отверстия корпуса, ва- ла, наружного и внутреннего колец подшипника также определяют предельные значения зазоров и натягов при сборке подшипника с корпусом и валом.

Шероховатость посадочных поверхностей вала и корпуса для соединения с подшипником назначается по [2, т. 2, табл. 4.95], а точность формы в пределах около 0,3Td (TD).

2.4. Гладкие калибры

Виды гладких нерегулируемых предельных рабочих калибров для контроля отверстий и валов с номинальным диаметром от 1 до 500 мм и контрольных калибров для калибров-скоб установлены ГОСТ 24851-81 и приведены в табл. 2.6.

Таблица 2.6

|

|

Виды гладких калибров |

|

|

|

Обозначение вида |

Наименование вида калибра |

|

калибра |

|

|

|

|

|

|

|

Калибры для вала |

ПР |

|

Калибр-скоба гладкий проходной |

НЕ |

|

Калибр-скоба гладкий непроходной |

|

Контрольные калибры для калибров-скоб |

|

К-ПР |

|

Калибр-пробка гладкий контрольный проходной |

|

для нового гладкого проходного калибра-скобы |

|

|

|

|

К-НЕ |

|

Калибр-пробка гладкий контрольный проходной |

|

для нового гладкого непроходного калибра-скобы |

|

|

|

|

К-И |

|

Калибр-пробка гладкий контрольный для кон- |

|

троля износа гладкого проходного калибра-скобы |

|

|

|

|

|

|

Калибры для отверстий |

ПР |

|

Калибр-пробка гладкий проходной |

НЕ |

|

Калибр-пробка гладкий непроходной |

14

Расчёт гладких калибров сводится к определению исполнитель- ных размеров измерительных поверхностей, ограничению откло- нений их формы и назначению оптимальной шероховатости. В ка- честве исполнительного размера калибра-пробки берётся наиболь- ший предельный его размер с отрицательным отклонением, равным допуску на изготовление калибра, а в качестве исполнительного размера скобы берётся наименьший предельный её размер с поло- жительным отклонением, равным допуску на изготовление калибра.

Формулы для определения исполнительных размеров гладких калибров и допуски приведены в ГОСТ 24853-81 (для размеров до 500 мм). Здесь же даны схемы расположения полей допусков ка- либров и контркалибров относительно поля допуска контролируе- мой детали. Методика расчёта гладких калибров для контроля от- верстий и валов приведена в [2].

При расчёте исполнительных размеров калибров необходимо пользоваться следующими правилами округления:

–размеры рабочих калибров для контролируемых деталей квали- тетов 6–14 и всех контрольных калибров следует округлять до вели- чин, кратных 0,5 мкм, при этом допуск на калибры сохраняется;

–размеры, оканчивающиеся на 0,25 и 0,75, следует округлять до величин, кратных 0,5 в сторону сокращения производственного допуска контролируемой детали.

Числовые значения допусков формы калибров, как и допусков размеров, приняты по квалитетам ГОСТ 25346-82 (см. прил. 3). Под допуском формы гладкого калибра понимается разность между наибольшим и наименьшим действительными размерами калибра.

Параметр шероховатости поверхности калибра Rа – 10 % от до- пуска на изготовление калибра, но не более 0,2 мкм при допусках

контролируемых деталей 6–12 квалитетов.

Пример графического оформления. На листе формата А4

строится схема расположения полей допусков вала, ПР и НЕ ка- либров-скоб и контркалибров, а также схемы расположения полей допусков отверстия, ПР и НЕ калибров-пробок. Оформляется рабо- чий чертёж калибра-скобы или калибра-пробки (вставки или насадки к пробке) по всем требованиям ГОСТов и ЕСКД.

На рис. 2.4 дан пример графического оформления указанных полей допусков в соответствии с расчётами по программе «Гладкие калибры» автоматизированной системы.

15

Рис. 2.4. Пример графического оформления схемы расположения полей допусков гладких калибров

Конструкция и основные размеры калибров-скоб определяются по ГОСТ 14807-73–18369-73 и прил. 5.

Конструкция и основные размеры калибров-пробок определя-

ются по ГОСТ 14807-69–14827-69 и прил. 6, 7.

Технические требования на гладкие калибры-скобы и калибры- пробки назначаются по ГОСТ 2015-84.

Правила маркировки гладких калибров оговорены ГОСТ 201584. На нерабочей поверхности калибра наносится номинальный размер проверяемой детали, обозначение её поля допуска, число- вые величины предельных отклонений проверяемой детали, обо-

16

значение назначения калибра (например, ПР, НЕ, К-Н и т.п.). У пробок с ручками маркировка должна быть нанесена и на ручке. Для нашего примера (см. рис. 2.4) на калибре-скобе наносится

24u7 (++0,0520,041 ) (если скоба односторонняя, двухпредельная, назначе- ние калибра опускается), на калибре-пробке ПР – 24Н7(+0,021)ПР. Правила указаний на чертежах о маркировании приведены в ГОСТ 2.314-68 ЕСКД. Выносная линия с точкой от места нанесения мар- кировки оканчивается за контуром детали знаком маркировки – окружностью диаметром 10…15 мм. Внутри знака указывается но- мер пункта в технических требованиях, в котором приведены ука- зания о маркировании. Пример формулировки пункта в техниче-

ских требованиях чертежа:

маркировать: 24 Н7 (+0,021)ПР.

2.5. Резьбовые калибры

Основные виды калибров для контроля внутренней и наружной метрической резьбы указаны в табл. 2.7.

Таблица 2.7

Виды калибров для контроля резьбы

Обозначение |

|

Наименование вида калибра |

вида калибра |

|

|

|

|

|

|

Калибры для контроля внутренней резьбы |

|

|

|

1. Резьбовые калибры |

ПР |

|

Калибр-пробка резьбовой проходной |

НЕ |

|

Калибр-пробка резьбовой непроходной |

|

|

2. Гладкие калибры |

ПР |

|

Калибр-пробка гладкий проходной |

НЕ |

|

Калибр-пробка гладкий непроходной |

|

|

Калибры для наружной резьбы |

|

3. Резьбовые кольца и контркалибры к ним |

|

ПР |

|

Калибр-кольцо резьбовой проходной |

КПР-ПР |

|

Калибр-пробка резьбовой контрольный проходной |

|

|

(для нового ПР) |

КПР-НЕ |

|

Калибр-пробка резьбовой контрольный непроходной |

|

|

(для нового НЕ) |

17

Обозначение |

Наименование вида калибра |

|

вида калибра |

||

|

||

К-И |

Калибр-пробка резьбовой контрольный для контроля |

|

|

износа ПР |

|

НЕ |

Калибр-кольцо резьбовой непроходной |

|

КНЕ-ПР |

Калибр-пробка резьбовой контрольный проходной |

|

|

(для нового НЕ) |

|

КНЕ-НЕ |

Калибр-пробка резьбовой контрольный непроходной |

|

|

(для нового НЕ) |

|

|

4. Гладкие калибры |

|

ПР |

Калибр-скоба гладкий проходной |

|

НЕ |

Калибр-скоба гладкий непроходной |

|

К-ПР |

Калибр-пробка гладкий контрольный для проходного |

|

|

гладкого калибра-скобы |

|

К-НЕ |

Калибр-пробка гладкий контрольный для непроходно- |

|

|

го гладкого калибра-скобы |

|

К-И |

Калибр-пробка гладкий контрольный для контроля |

|

|

износа проходного калибра-скобы |

При расчёте калибров для метрической резьбы необходимо определить их исполнительные размеры. Исполнительными разме- рами для калибров-пробок являются наибольший предельный раз- мер для всех диаметров, а для калибров-колец – наименьший пре- дельный размер диаметров кольца.

Формулы для определения исполнительных размеров резьбовых калибров-пробок и колец, а также гладких калибров для контроля внутренней и наружной метрической резьбы приведены в ГОСТ

24997-87 и в [4].

Основные размеры и допуски контролируемой метрической резьбы с номинальным диаметром от 0,25 до 600 мм указаны в сле- дующих стандартах:

–профиль резьбы – ГОСТ 9150-81;

–диаметры и шаги – ГОСТ 8724-81;

–основные размеры резьбы – ГОСТ 24706-81;

–допуски и посадки резьбы с зазором – ГОСТ 16093-81.

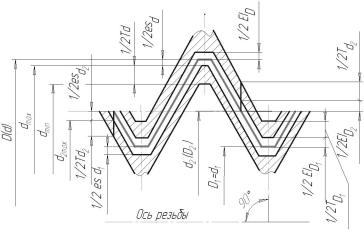

На рис. 2.5 показан номинальный профиль резьбового соедине- ния и его основные параметры: d – наружный или номинальный диаметр; d1(D1) – внутренний диаметр, d1 = D1 = d – 2 · 5/8H =

18

= d – 1,0825331755 P; d2 (D2) – средний диаметр, d2 = D2 = d – 2 ×

× 3/8H = d – 0,649519053 P. Общая схема расположения полей до- пусков резьбового соединения приведена на рис. 2.5.

Рис. 2.5. Основные размеры метрической резьбы

Основные отклонения h и Н равны нулю; остальные отклонения определяют по формулам:

для болтов

esd = –(80 + 11P); esf = –(30 + 11P);

ese = –(50 + 11P); esg = –(150 + 11P);

EIF = +(30 + 11P); EIG = +(15 + 11P),

где es – верхнее отклонение болтов, мкм, Р – шаг резьбы, мм, EI – нижнее отклонение гаек, мкм.

Допуски диаметров резьбы, мкм, для степени точности 6 опре- деляются по формулам:

Td (6) = 180 3 P2 − 3,15 / |

P ; Td2 = 90P 0,4d 0,1; |

TD1(6) = 230P 0,7 |

(при Р ≥ 1 мм); |

TD1 = 433P – 190 P 1,22 (при Р ≤ 0,8 мм);

TD2 (6) = 1,32Тd2 (6).

19

Допуски остальных степеней точности определяются умноже- нием допуска степени точности 6 на коэффициенты, представлен- ные в табл. 2.8.

Таблица 2.8

Степень точности |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Коэффициент |

0,5 |

0,63 |

0,8 |

1 |

1,25 |

1,6 |

2 |

2,5 |

Допуски на внутренний диаметр d1 наружной резьбы и наруж-

ный диаметр D внутренней резьбы не устанавливаются.

Пример графического оформления. На листе формата А3 (или большем) строится схема расположения полей допусков резьбового соединения и калибров для контроля внутренней и наружной мет- рической резьбы. На рис. 2.6 дан пример графического оформления полей допусков резьбового соединения и калибров для контроля внутренней метрической резьбы в соответствии с результатами расчёта исполнительных размеров по программе «Резьбовые ка- либры» автоматизированной системы.

Рис. 2.6. Схема расположения полей допусков резьбового соединения

При оформлении чертежа предварительно рассчитывается и строится номинальный профиль резьбового соединения в соответ- ствии с данными чертежа узла и согласно выбранному масштабу. Для расчёта и построения используется ГОСТ 9150-81 или рис. 2.7.

20