Баранов Лабораторный практикум 2012

.pdfМинистерство образования и науки Российской Федерации

Национальный исследовательский ядерный университет «МИФИ»

Лабораторный практикум

«ТЕРМОДЕСОРБЦИЯ И АБСОЛЮТНЫЙ МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА

В МЕТАЛЛИЧЕСКИХ ГИДРИДАХ»

Рекомендовано УМО “Ядерные физика и технологии” в качестве учебного пособия

для студентов высших учебных заведений

Москва 2012

УДК 544.142.4 (076.5)+544.142.5(076.5)+620.97 (076.5)

ББК 31.15Я7 Т 35

Лабораторный практикум «Термодесорбция и абсолютный метод определения содержания водорода в металлических гид-

ридах»: Учебное пособие / В.Г. Баранов, М.А. Бурлакова, А.В. Тенишев, И.И. Чернов. М.: НИЯУ МИФИ, 2012. – 40 с.

Пособие посвящено описанию абсолютного метода определения содержания водорода в металлах и сплавах, а также механохимическому способу получения металлических гидридов и методике изучения десорбции водорода металлическими гидридами методами термогравиметрии и масс-спектрометрии.

Пособие предназначено для выполнения лабораторных работ в рамках изучаемых в НИЯУ МИФИ дисциплин «Физическое материаловедение» и «Конструкционные и функциональные материалы», связанных с вопросами определения содержания водорода в твердых телах.

Предназначено для студентов, изучающих физическое материаловедение и функциональные материалы по специальности 150702 («Физика металлов») и может быть полезно аспирантам и научным сотрудникам, специализирующимся в области физики металлов, твердого тела и материаловедения.

Подготовлено в рамках Программы создания и развития НИЯУ МИФИ

Рецензент д-р физ.-мат. наук С.А. Никулин

ISBN 978-5-7262-1736-9 © Национальный исследовательский ядерный университет «МИФИ», 2012

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………….…4

РАБОТА 1. ПОДГОТОВКА МАТЕРИАЛОВ МЕТОДОМ МЕХАНИЧЕСКОГО ПОМОЛА…………………………………...…6

1.1.Оборудование………………………………………………...8

1.2.Содержание работы………………………………………...11

1.2.1.Материалы и приборы…………………………..….11

1.2.2.Порядок выполнения работы………………………11

1.3.Форма рабочего журнала…………………………………..12

1.4.Контрольные вопросы……………………………………...13

1.4.1.Вопросы входного контроля…………………….....13

1.4.2.Вопросы по проверке полученных данных……….13

РАБОТА 2. АБСОЛЮТНЫЙ МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В МЕТАЛЛИЧЕСКИХ ГИДРИДАХ

…………………………………………………………………………14

2.1.Принцип метода…………………………………………...17

2.2.Методика эксперимента и оборудование………………..17

2.3.Содержание работы…………………………………….....20

2.3.1.Материалы и оборудование…………………….….20

2.3.2.Порядок выполнения работы………………….…...21

2.4.Форма рабочего журнала…………………………………22

2.5.Контрольные вопросы………………………………….....22

2.5.1.Вопросы входного контроля…………………….…22

2.5.2.Вопросы по проверке полученных данных…….…22 РАБОТА 3. ИЗУЧЕНИЕ ПРОЦЕССА ДЕСОРБЦИИ ВОДОРОДА МЕТАЛЛИЧЕСКИМИ ГИДРИДАМИ МЕТОДАМИ ТЕРМОГРАВИМЕТРИИ И МАСС-СПЕКТРОМЕТРИИ…………24

3.1.Оборудование и приборы…………………………..…..…24

3.2.Содержание работы……………………………...………..32

3.2.1.Материалы и оборудование………………………...32

3.2.2.Порядок выполнения работы……………………….32

3.2.3.Обработка результатов……………………………...35

3.3.Форма рабочего журнала…………………………………36

3.4.Контрольные вопросы………………………………..…...36

3.4.1.Вопросы входного контроля…………………………36

3.4.2.Вопросы по проверке полученных данных…………37

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ...………………...38

ВВЕДЕНИЕ

Глобальные экологические проблемы и прогнозируемый дефицит ископаемых топлив обусловливают общемировую заинтересованность в водороде в качестве универсального энергоносителя для различных стационарных и мобильных энергоустановок. Для перехода к водородной энергетике необходимо решить серьезные научные, технологические и технические задачи. Среди ряда задач (получение достаточно дешевого водорода, хранение, доставка и использование) можно выделить создание эффективных материалов – аккумуляторов водорода – и их всестороннее изучение для оптимизации эксплуатационных параметров.

Использование водорода в качестве топлива для автомобильных двигателей связано с рядом проблем:

1.В автомобиле должно содержаться достаточное количество водорода для пробега в несколько сотен километров, при этом водород должен находиться в системе, которую можно легко и быстро дозаправить.

2.К системе хранения предъявляются следующие требования: она должна быть безопасной в любых эксплуатационных усло-

виях, включая экстремальные; должна обеспечивать поступление топлива в топливный элемент или двигатель в момент включения и незамедлительно регулировать подачу топлива при изменении мощности двигателя;

должна быть небольшого объема, чтобы не занимать пространство, отведенное для пассажиров или багажа, достаточно легкой, чтобы не влиять на экономичность двигателя, и достаточно герметичной, чтобы обеспечить низкие диффузионные потери водорода в течение длительного времени;

должна допускать определенный уровень загрязняющих веществ в топливе или в средстве хранения.

3.Процессы производства, заправки и обработки отходов системы должны характеризоваться низким потреблением энергии и быть экологически приемлемыми, иначе будут утрачены преимущества использования водорода для замены углеводородных видов топлива.

4.Вышеперечисленные требования должны удовлетворяться при стоимости эксплуатации автомобиля, сопоставимой со стоимостью эксплуатации автомобиля с двигателем внутреннего сгорания, работающим на бензине.

4

В настоящее время металлогидридный способ рассматривается как один из самых эффективных и безопасных методов аккумулирования водорода. Оптимальный аккумулятор водорода должен быть экологически чистым, безопасным и обладать следующими характеристиками:

высокой водородоемкостью на единицу массы и единицу объе-

ма (Сн2 > 5 мас.%);

низкими температурами сорбции и десорбции при умеренном давлении;

быстрой кинетикой сорбции и десорбции водорода; невысокой энергией активации процесса сорбции – десорбции

водорода; высокой циклической стабильностью;

низкой себестоимостью.

Существенное влияние на конечные характеристики металлогидридов оказывает технология их приготовления. Для повышения экономической эффективности водородной энергетики особое внимание уделяется удешевлению процесса производства, которое достигается отказом от традиционных методов приготовления сплавов посредством плавки и исключением дорогостоящих катализаторов. Наиболее полно этим требованиям отвечают методы механического приготовления порошков металлогидридов, которые включают в себя такие технологические стадии, как механический помол, добавление катализаторов, соединений с переходными металлами и их оксидами. Использование механических методов приготовления порошков позволяет достичь повышения водородоемкости металлогидридов, улучшения кинетики сорбции десорбции водорода, снижения энергии активации процесса и температуры десорбции.

5

РАБОТА 1. ПОДГОТОВКА МАТЕРИАЛОВ МЕТОДОМ МЕХАНИЧЕСКОГО ПОМОЛА

Цель: получение начальных навыков работы с планетарной шаровой мельницей; определение размеров частиц порошка до и после механической обработки.

Интенсивный рост потребности в тонкодисперсных материалах привел к созданию высоконапряженной техники для измельчения. Ее использование приводит к настолько значительным изменениям в обрабатываемых веществах, что реализуется особый класс химических процессов механохимических, а их исследование стало объектом механохимии науки, основной задачей которой является изучение изменений реакционной способности и химических реакций, протекающих при механической обработке. Механохимия условно делится на два направления: влияние предварительной механической обработки на реакционную способность твердых тел механическую активацию, и исследования по изучению реакций, протекающих при механической активации, механосинтез.

Применение механической активации и механического сплавления (помол с добавлением катализаторов) к металлогидридным системам является относительно недавним, но по этому вопросу опубликовано уже большое количество работ.

Механический помол приводит к изменению микроструктуры, увеличению количества структурных дефектов и созданию сдвиговых напряжений, что облегчает диффузию водорода по поверхности и в объеме материала. Эти факторы приводят к улучшению кинетики сорбции десорбции водорода металлогидридами. Также положительное влияние на сорбционные характеристики металлогидридов оказывает добавление катализаторов в процессе помола, то есть механическое сплавление. Механическое сплавление один из основных методов для улучшении кинетики водородной сорбции в металлических гидридных системах, так как эффективные катализаторы, добавленные даже в небольших количествах, улучшают гидридные свойства потенциальных материалов – аккумуляторов водорода.

Магний и сплавы на его основе имеют высокую водородоемкость и являются перспективными материалами для обратимого хранения водорода. Поэтому в качестве примера влияния механической активации и сплавления на сорбционные свойства металлических гидридов далее будут рассмотрены именно эти материалы.

6

Ускорение процессов сорбции – десорбции водорода и снижение температуры десорбции чистого магния после механического помола обычно связывают с высокой концентрацией дефектов, выступающих в роли центров зародышеобразования гидрида, и созданием развитой межзеренной границы, облегчающей диффузию водорода в твердой фазе. Механический помол гидрида магния, который является значительно более хрупким, чем пластичный металлический Mg, позволяет дополнительно уменьшить размер кристаллитов. В результате скорость взаимодействия с водородом молотого MgH2 в 100 раз выше, чем в случае магния после механического помола.

Сильное влияние на сорбционные свойства металлических гидридов оказывает добавление катализаторов в процессе механического помола. При поиске наиболее эффективных катализаторов во многих экспериментах добавляли к магнию Pd, Li, Al, Ti, V, Mn, Zr и обрабатывали в высокоэнергетических планетарных шаровых мельницах. В ходе исследований выявлено, что все перечисленные металлы увеличивают скорость гидрирования, но наилучший результат был получен для Pd, Zr и смеси Mn и Zr. Смесь Mn и Zr, помимо увеличения скорости сорбции, также уменьшает температуру гидрирования.

Титан и ванадий блокируют окисление поверхности сплава и поэтому увеличивают водородоемкость при большом количестве циклов.

Плохая кинетика MgH2 заметно улучшается при добавлении различных оксидных катализаторов в процессе механической активации, которые улучшают сорбционные свойства при относительно низкой температуре десорбции, такие как V2O5, Nb2O5 и Cr2O3. Оксидные частицы могут работать как высокоэнергетический шаровой помол, который создает много дефектов в порошке магния. Механизм каталитического действия этих веществ окончательно не выяснен. Большинство авторов полагают, что определяющими факторами в таких системах являются модификация поверхности магния при механической обработке, разрушение оксидного слоя MgO, формирование активных центров зародышеобразования, а также частичное восстановление оксидов с образованием металлических кластеров. Этот эффект значительно усиливается при одновременном использовании оксидов и таких металловкатализаторов, как никель или кобальт.

Большое значение имеет время помола магниевых сплавов.

7

Увеличение времени помола приводит к увеличению скорости сорбции десорбции и снижению температуры десорбции.

Полагают, что в механических сплавах на основе магния и никеля происходят разупорядочение поверхностного слоя, разрыв оксидной пленки, диспергирование катализатора. Разупорядочение поверхностного слоя делает катализатор доступным для водорода, что является основной причиной быстрого первого гидрирования механических смесей по сравнению со сплавами и смесями того же состава.

1.1. Оборудование

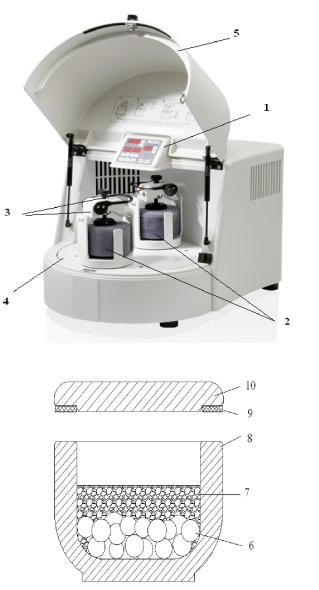

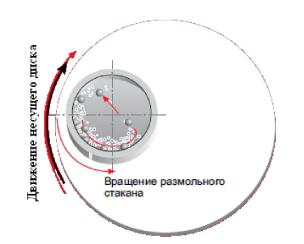

Для измельчения образцов используется планетарная мельница «Пульверизетте-5» (рис. 1.1,а). В размольный стакан насыпают шары, а сверху пробу, как показано на рис. 1.1,б. Перемалываемая проба измельчается преимущественно вследствие высокоэнергетического удара мелющих шаров и отчасти трением между шарами и стенкой размольного стакана (рис. 1.2). Заполненные измельчаемым материалом и мелющими шарами размольные стаканы, закрепленные с помощью зажимной системы, вращаются вокруг своих собственных осей на опорном диске, который вращается в противоположном направлении. На содержимое размольных стаканов действуют центробежные силы, возникающие в результате вращения размольных стаканов и опорного диска. Благодаря результирующей от вращения размольного стакана силе достигается измельчение воздействием трения шаров, перекатывающихся на внутренней стенке размольного стакана. В определенной точке более высокая центробежная сила планетарного опорного диска приводит к отрыву измельчаемого материала и шаров от внутренней стенки размольного стакана. Мелющие шары с большой скоростью свободно движутся через размольный стакан и разрушают измельчаемый материал на противоположной стенке – измельчение ударом.

8

а

б

Рис. 1.1. Общий вид планетарной мельницы «Пульверизетте-5» (а) и размольного стакана с пробой (б):1 – панель управления; 2 – размольные стаканы; 3 – зажимная система; 4 – несущий диск; 5 – крышка мельницы; 6 – мелющие шары; 7 – проба; 8 – размольный стакан; 9 – прокладка; 10 – крышка размольного стакана

9

Рис. 1.2. Механизм измельчения пробы в планетарной мельнице «Пульверизетте-5»

В данной работе используется размольная гарнитура из корро- зионно-стойкой стали. Максимально возможный размер фрагментов загружаемого материала достигает 10 мм, а конечная тонкость получаемого порошка составляет < 1 мкм. Выбор объема размольного стакана и количества размольных шаров зависит от количества загружаемой пробы. Как правило, объем засыпаемого материала примерно равен объему шаров, но при этом должно оставаться свободное пространство, то есть объем рабочего стакана заполняется так: 1/3 исследуемого образца + 1/3 размольные шары + 1/3 свободный объем. Рекомендуемое число шаров на один размольный стакан представлено в табл. 1.1.

|

|

|

|

|

Таблица 1.1 |

|

|

Рекомендуемое число шаров на один размольный стакан |

|

|

|||

|

|

|

|

|

|

|

Диаметр |

Объем |

|

|

|

|

|

размольного |

500 |

250 |

|

80 |

|

|

шаров, |

стакана, мл |

|

|

|

|

|

мм |

Полезный объем, |

80 ... 225 |

30 ... 125 |

|

1 ... 30 |

|

|

мл |

|

|

|||

|

|

|

|

|

|

|

10 |

Количество |

100 |

50 |

|

30 |

|

20 |

25 |

15 |

|

5 |

|

|

30 |

шаров, шт |

10 |

6 |

|

|

|

40 |

|

4 |

|

|

|

|

Характеристики, улучшающие параметры помола, представлены в табл. 1.2.

10