- •Метрологическое

- •Метрологическое

- •Монографию написали:

- •Предисловие

- •Введение

- •Глава 1

- •Роль метрологического обеспечения в повышении качества продукции

- •1.1. Структура метрологического обеспечения

- •1.2. Научно-технические основы метрологического обеспечения

- •1.2.1. Установление рациональной номенклатуры измеряемых (контролируемых) параметров

- •1.2.2. Выбор точности измерений

- •1.2.3. Установление рациональной номенклатуры характеристик погрешности измерений

- •1.3. Разработка и метрологическая аттестация методик измерений, испытаний и контроля

- •1.4. Обеспечение процессов измерений, испытаний и контроля соответствующими техническими средствами

- •1.5. Поддержание технических средств в метрологически исправном состоянии

- •1.5.1. Статические характеристики и параметры средств измерений

- •1.5.2. Динамические характеристики средств измерений

- •1.5.3. Характеристики чувствительности средств измерений к влияющим величинам

- •Формулы вычисления погрешностей и обозначение классов точности средств измерений

- •Глава 2

- •Роль метрологической службы предприятия в улучшении качества выпускаемой продукции

- •2.1. Основные задачи метрологической службы

- •2.2. Структура метрологической службы

- •2.3. Обязанности метрологической службы

- •2.4. Права метрологической службы

- •Осуществлять связь с подразделениями метрологической службы Министерства и организациями Ростехрегулирования по вопросам метрологической службы и метрологического обеспечения производства;

- •3.1. Классификация основных видов испытаний

- •3.2. Объективные методы определения показателей качества

- •3.3. Эвристические методы определения показателей качества

- •3.4. Методы и приборы для оценки качества ткани

- •Физико-механические и физико-химические показатели тканей

- •Технические характеристики полиэфирно-вискозной сорочечной ткани

- •Характеристика оборудования, приборов и инструментов, применяемых для испытаний ткани

- •Характеристика применяемых для испытаний махровой ткани оборудования, приборов и инструментов

- •3.5. Методы и приборы для оценки качества трикотажных изделий

- •Значения кондиционной влажности трикотажных полотен

- •Нормы выносливости трикотажных полотен по группам при истирании

- •Характеристика применяемых для испытаний трикотажных изделий оборудования, приборов и инструментов

- •3.6. Методы и приборы для оценки качества обуви

- •Структурная таблица деталей мужских повседневных полуботинок

- •Нормы прочности мужских повседневных полуботинок

- •Характеристика применяемых для испытаний обуви оборудования, приборов и инструментов

- •Глава 4

- •Причины изменчивости материалов, оборудования и рабочей силы (на примере обувного производства)

- •4.2. Основные законы распределения производственных погрешностей

- •4.3. Анализ проблем предприятия с помощью диаграммы Парето

- •Виды диаграмм

- •Методика построения диаграммы

- •Ранжированные данные контроля

- •Особенности применения диаграммы

- •4.4. Осуществление наблюдений за качеством продукции с помощью гистограммы

- •4.4.1. Событие и его вероятность

- •4.4.2. Случайная величина и законы ее распределения

- •4.4.3. Нормальный закон распределения

- •Глава 5

- •5.2. Экономическая эффективность работ по стандартизации, сертификации и метрологии материалов и изделий

- •5.3. Расчет экономической эффективности от внедрения новых средств измерения в лаборатории

- •Исходные данные для расчета

- •5.4. Расчет экономической эффективности работ по метрологическому обеспечению качества хлопкополиэфирной ткани для зао «Дон-Текс»

- •5.5. Определение экономической эффективности от внедрения в производство зао «Дон-Текс» измерительного комплекса Текс-Тестер-1

- •Технико-экономические характеристики метрологических работ

- •Исходные данные для расчета экономической эффективности

- •Заключение

- •Библиографический список

- •Приложение а

- •Приложение б

- •Оглавление

- •Научное издание

Ранжированные данные контроля

|

Тип дефектов |

Число дефектов |

Накопленная сумма дефектов |

Процент числа дефектов |

Накопленный процент |

|

1. Царапины |

32 |

32 |

30 |

30 |

|

2. Разрывы |

29 |

61 |

27 |

57 |

|

3. Трещины |

23 |

84 |

21 |

78 |

|

4. Раковина |

8 |

92 |

9 |

87 |

|

5. Деформация |

3 |

95 |

3 |

90 |

|

6. Прочие |

11 |

106 |

10 |

100 |

|

Итого |

106 |

- |

100 |

- |

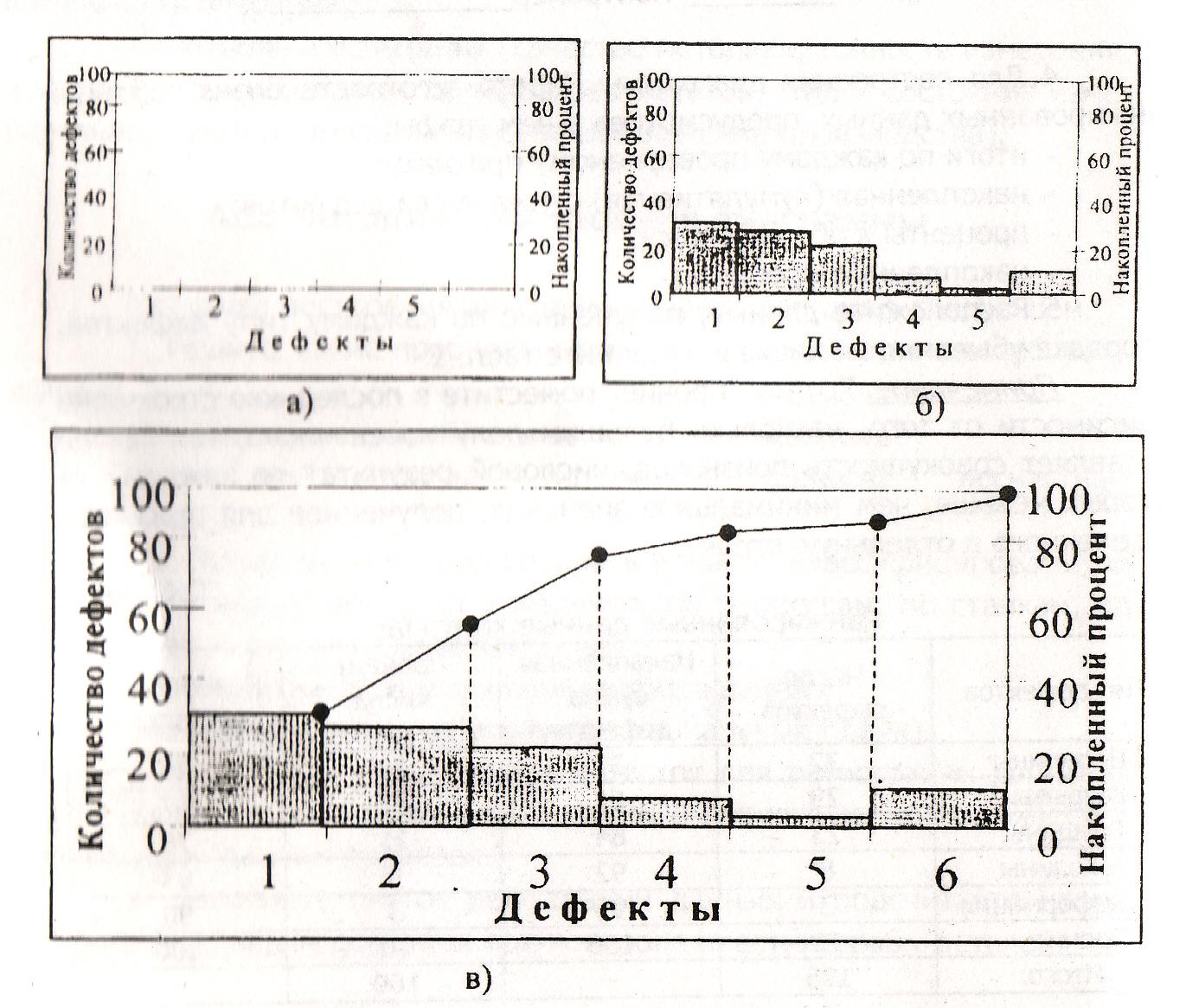

6.2. Горизонтальную ось разделите на интервалы в соответствии с числом контролируемых дефектов (рис. 4.4а).

7. Постройте столбчатую диаграмму (рис. 4.4б).

8. Начертите кумулятивную кривую (кривую Парето): на вертикалях, соответствующих правым концам каждого интервала на горизонтальной оси, нанесите точки накопленных сумм (результатов или процентов) и соедините их между собой отрезками прямых (рис. 4.4в).

Рис. 4.4. Последовательность построения диаграммы Парето

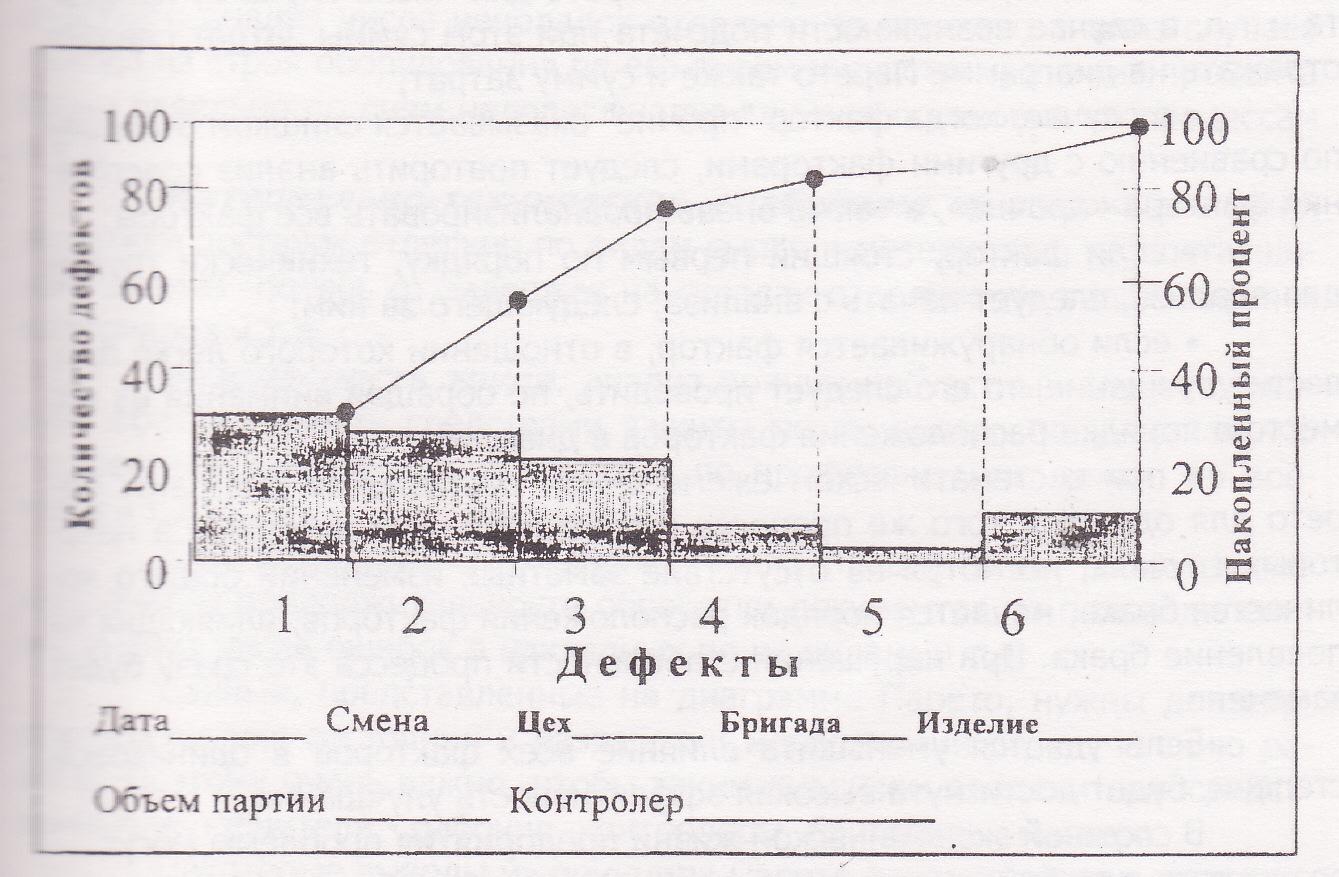

9. Нанесите на диаграмму все обозначения и надписи:

9.1. Надписи, касающиеся диаграммы (названия, разметка осей, наименование изделия, имя составителя диаграммы).

9.2. Надписи, касающиеся данных (период сбора информации, объект исследования, место его проведения, общее число объектов) (рис. 4.5).

Рис. 4.5. Окончательный вид диаграммы

Особенности применения диаграммы

При взгляде на построенную диаграмму Парето становится ясно, что группа дефектов 1, 2, 3 (царапины, разрывы и трещины) составляет 85 % от общего числа дефектов и является основной причиной потерь. Естественно, прежде всего необходим анализ причин появления именно этих дефектов: их устранение наиболее эффективно для решения проблемы повышения качества деталей. На левой оси можно было бы отложить финансовые потери, связанные с дефектностью продукции. Тогда порядок расположения дефектов на горизонтальной оси был бы иной, поскольку потери от разных дефектов различны.

При построении диаграмм Парето необходимо обращать внимание на следующие моменты:

диаграмма Парето оказывается наиболее эффективной, если число факторов составляет 7–10;

при обработке данных необходимо проводить их расслоение по отдельным факторам, которые должны быть хорошо известны (время отбора данных, тип изделий и партия материалов, процесс, руководитель, оператор и т.д.);

при построении диаграммы Парето для числа случаев, процента и т.п., в случае возможности подсчета при этом суммы затрат следует отражать на диаграмме также и сумму затрат;

в случае, когда фактор «прочие» оказывается слишком большим по сравнению с другими факторами, следует повторить анализ его содержания, а также вновь проанализировать все факторы;

если фактор, стоящий первым по порядку, технически труден для анализа, следует начать с анализа следующего за ним;

если обнаруживается фактор, в отношении которого легко провести улучшение, то его следует проводить, не обращая внимания на место в порядке расположения факторов в диаграмме;

при систематическом ежемесячном составлении диаграмм Парето для одного и того же процесса и сравнении этих диаграмм в некоторых случаях, несмотря на отсутствие заметных изменений общего количества брака, намечается порядок расположения факторов, влияющих на появление брака. При нарушении стабильности процесса это сразу будет замечено.

Если удается уменьшить влияние всех факторов в одинаковой степени, будет достигнута высокая эффективность улучшения.

В сложной экономической жизни предприятия проблемы могут возникнуть в любой момент и в любом подразделении. Анализ этих проблем всегда целесообразно начинать с составления диаграмм Парето. С их помощью можно анализировать широкий круг проблем, относящихся, практически, к любой сфере деятельности предприятия.