Учебники 80376

.pdfкоторое образец выдерживает без разрушения в течение определенного числа циклов нагружения.

Помимо рассмотренных статических, динамических и усталостных, различают еще две большие специфические группы испытаний. Первая из них - испытания на твердость, в которых оценивают различные характеристики сопротивления деформации или, реже, разрушению поверхностных слоев образца при взаимодействии их с другим телом – индентором. Большинство испытаний на твердость статические.

Вторая группа - испытания на ползучесть и длительную прочность. Их обычно проводят при повышенных температурах для оценки характеристик жаропрочности. Образцы здесь в течение всего испытания находятся под постоянным напряжением или нагрузкой. При испытании на ползучесть измеряют величину деформации в зависимости от времени при разных напряжениях в образце, а при испытании на длительную прочность оценивают время до разрушения под действием различных напряжений.

Как видно, методы проведения испытаний весьма разнообразны. К тому же они проводятся при разных температурах, начиная от очень низких отрицательных и кончая температурами в интервале плавления, в разных средах и т. д. Все это вполне естественно, ибо отражает разнообразие условий эксплуатации и обработки металлов и сплавов, которые в конечном итоге пытаются моделировать испытаниями.

Большинство характеристик механических свойств конструкционных материалов не является их физическими константами. Они в сильной степени зависят от условий проведения испытаний. Поэтому необходимо выполнение определенных условий проведения испытаний, которые бы обеспечили постоянство результатов при многократном повторении испытаний, так чтобы эти результаты в максимальной степени отражали свойства материала, а не влияние условий испытания, и могли войти в справочники. Условия, обеспечивающие такое

151

постоянство и сопоставимость результатов, называются условиями подобия механических испытаний.

Для соблюдения условий подобия образцы следует подвергать испытаниям при одинаковой схеме напряженного состояния и в одинаковых физических условиях. Отсюда следует необходимость соблюдения трех видов подобия:

1)геометрического (форма и размеры образца);

2)механического (схема и скорость приложения нагрузок);

3)физического (внешние физические условия).

Условие геометрического подобия сводится к тому, что испытываемые образцы должны иметь геометрически подобную форму. Форма и размеры образца влияют на результаты испытания через схему напряженного состояния, которая зависит от формы тела и определенного расположения точек приложения нагрузок. Еще в большей степени на напряженное состояние в образце влияет схема приложении нагрузок. В общем виде механическое подобие заключается в том, что в сходственных сечениях рабочей части образцов возникают тождественное напряженное состояние и одинаковая относительная деформация.

Необходимость физического подобия для получения воспроизводимых и сопоставимых результатов испытаний совершенно очевидна и не требует специальных разъяснений. Когда необходимо получение сопоставимых данных по свойствам разных материалов, соблюдение физического подобия усложняется. Например, сравнение механических свойств разных металлов и сплавов при одной температуре может быть при решении определенных задач лишено физического смысла. Механические свойства, в частности прочностные, связаны с температурой начала плавления материала: при прочих равных условиях чем выше эта температура, тем выше прочностные характеристики при заданной температуре испытания. Поэтому сопоставление свойств разных конструкционных материалов более правильно проводить при одинаковых гомологических температурах, т. е. одинаковых отношениях абсо-

152

лютных температур испытания и плавления Тисп/Тпл (в градусах Кельвина).

Для получения сопоставимых результатов и правильного их анализа, кроме соблюдения трех перечисленных условий подобия, большое значение имеет методика изготовления образцов для испытания. Способ изготовления образца должен быть таким, чтобы в последнем создавалась структура, идентичная структуре соответствующей детали.

Структура реальных металлов и сплавов и распределение ее дефектов неодинаковы даже в пределах одного образца. Поэтому механические свойства, определяемые структурой и дефектами, строго говоря, различны для разных объемов одного образца. В результате те характеристики механических свойств, которые мы должны оценивать при испытаниях, являются среднестатистическими величинами, дающими суммарную, математически наиболее вероятную характеристику всего объема образца, который принимает участие в испытании. Даже при абсолютно точном замере механических свойств они будут неодинаковы у разных образцов из одного и того же материала. Инструментальные ошибки определения характеристик свойств, связанные с измерением нагрузок, деформаций, размеров и т. д., еще более увеличивают разброс экспериментальных результатов. Поэтому механические испытания требуют статистической обработки результатов, т.е. оценки среднего значения свойств и ошибки в определении этого среднего, а также выбора минимально необходимого числа образцов (или замеров) для оценки среднего значения с заданной точностью. Эти задачи являются стандартными для статистической обработки результатов любых измерений.

4.2. Методы определения упругих свойств

Упругие свойства часто называют константами потому, что они подобно физическим и в отличие от большинства механических свойств не зависят от метода определения, а являются

153

постоянными для данного материала и определенных внешних условий.

Упругая деформация в твердом теле развивается с очень большой скоростью, соответствующей скорости распространения звука в данном материале. Для стали, например, эта скорость составляет ~ 5000, для меди 3670, для свинца 1320 м/с, что значительно выше скоростей деформирования не только при статическом, но и динамическом нагружении. Поэтому величина упругих констант не должна зависеть от скорости нагружения, и они могут определяться по результатам любых испытаний.

Некоторые упругие свойства могут быть определены с помощью стандартных статических испытаний. Так, по результатам испытаний на одноосное растяжение оценивают модуль Юнга Е, на кручение – модуль сдвига G. Однако чаще модули упругости измеряют с использованием специальных динамических методов, отличающихся более высокой точностью, а коэффициент Пуассона находят по результатам рентгеноструктурного анализа, определяя период решетки уп- руго-напряженного образца вдоль и поперек направления деформации. Повышенная точность динамических методов определения модулей упругости объясняется возможностью измерений при малых деформациях, когда явления неупругости (см. следующий раздел) еще пренебрежимо малы. Эти явления могут вызывать также завышение экспериментально определяемых значений коэффициента Пуассона. Последний у металлов обычно заметно увеличивается при повышении уровня напряжений, создающих измеряемые продольную и поперечную деформации. Чем ниже используемое в эксперименте напряжение, тем ближе коэффициент Пуассона к 0,25.

Особенно хорошо разработаны динамические методы определения модуля сдвига G и модуля нормальной упругости Е. Все динамические методы базируются на том, что частота колебаний исследуемого образца (резонансные методы) или ско-

154

рость звука в нем (импульсные методы) зависят от констант упругости.

При использовании резонансных методов образец в виде стержня возбуждается на одной из собственных частот колебаний продольными или поперечными волнами. Длина этих волн должна быть значительно больше радиуса образца.

Тогда в момент совпадения частоты вынуждающих колебаний с собственной частотой колебаний образца в нем возникает стоячая волна. Модуль Юнга Е связан с резонансной частотой ( рез ) соотношением (для достаточно длинного стержня)

E 4l рез , |

(4.2) |

где - плотность материала образца; l - длина образца; = l+ 2 2r2/2l2, r — радиус образца; — коэффициент Пуассона.

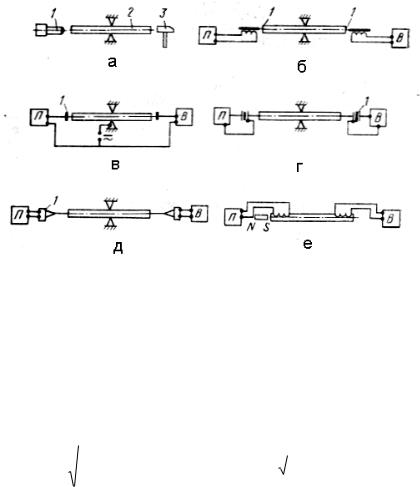

Возбуждение механических колебаний частотой 102— 105 Гц в образцах можно производить различными способами (рис. 4.2). Частоту колебаний, в том числе и резонансную, можно определить с помощью частотомера и осциллографа.

Для определения модуля сдвига G используют крутильный маятник. Частота его колебаний связана с модулем G соотношением

|

1 |

|

|

|

|

|

|

|

4 |

|

|

|

|||

|

|

|

r |

|

G / lJ , |

(4.3) |

|

2 |

|

||||||

|

|

|

|

|

|

|

|

где r - радиус образца; l - его длина; J - момент инерции груза. Экспериментальное определение модуля сдвига проводят на тех же установках, что и определение внутреннего трения

(см. следующую главу).

В импульсных методах определения констант упругости используют частоты порядка мегагерц. Применение этих методов основано на зависимости скорости звука v от констант упругости среды, в которой он распространяется:

155

Рис. 4.2. Различные способы возбуждения механических колебаний:

а– механический (1 - микроскоп, 2 - образец, 3 - молоточек);

б– электромагнитный (магнитная пластина); в – емкостной (обкладки конденсатора); г – пьезоэлектрипческий (1 - пьезокристалл); д – магнитострикционный (1 – магнитострик-

тор); е – с помощью вихревых токов (П – приемник, В - возбудитель

|

|

E |

|

1 |

|

|

|

|

|

|

|

|

|

|

v |

|

|

|

, |

v |

|

|

G / . |

(4.4) |

|||||

|

1 1 2 |

|

попер |

|||||||||||

прод |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||

Таким образом, определяя скорости распространения продольных и поперечных звуковых волн в образце, диаметр которого намного больше длины волны, можно найти модули упругости материала образца. Для подачи ультразвуковых импульсов используют ультразвуковые генераторы, а для измере-

ния vпрод и vпопер - пьезокристалл кварца, связанный через усилители с электронным осциллографом.

156

4.3. Испытания на растяжение

Испытание на одноосное растяжение является основным источником информации о характеристиках прочности и пластичности конструкционных материалов. При этом используют как цилиндрические, так и плоские образцы (рис. 4.3), головки которых вставляют в захваты разрывной машины, но чаще всего - цилиндрические образцы (их называют также круглыми). Плоские образцы применяют главным образом для оценки свойств листового материала.

Цилиндрический образец характеризуется диаметром рабочей части do, длиной рабочей части l, начальной расчетной длиной lо. Расчетную длину lо, которая меньше l, выбирают так, чтобы исключить влияние головок образца на результаты испытаний.

Размеры образца не влияют на результат определения относительного удлинения после разрыва, если соблюдается условие геометрического подобия образцов: lо/Fo = const, где Fо - площадь поперечного сечения в рабочей части образца. В со-

ответствии с ГОСТом lо = 11,3

F0 и lо = 5,65

F0 и lо = 5,65

F0 , т. е. соот-

F0 , т. е. соот-

ветственно lо = 10d0 и lо = 5do (так называемые десятикратные и пятикратные образцы). Для литых сплавов допускается lо =

2,82

F0 , т. е. lо = 2,5d0 .

F0 , т. е. lо = 2,5d0 .

Образцы вытачивают из заготовок, вырезанных из тех участков изделия, свойства которых контролируются. Наиболее часто используют небольшие гагаринские образцы с do = 6 и lо = 30 мм. При определении свойств в тонких сечениях изделий в порядке исключения применяют микрообразцы с do <

l мм.

В случае литых деталей важно знать влияние литейной корки (поверхностного слоя отливки) на механические свойства. Для этого испытывают отдельно отлитые в песчаную форму или в кокиль, а также прилитые к детали образцы.

157

Рис. 4.3. Образцы для испытаний на одноосное растяжение

При растяжении образца на диаграммной ленте разрывной машины автоматически записывается зависимость осевой растягивающей нагрузки Р (силы сопротивления образца де-

158

формации) от абсолютного удлинения l (рис. 4.4). Кривые Р -

l называют первичными диаграммами растяжения или про-

сто кривыми растяжения. На рис. 4.4 приведены четыре типа кривых растяжения. Тип I - образование ярко выраженной шейки перед разрывом. Тип II отличается от типа I наличием зуба и площадки текучести (или только площадки текучести). Тип III - равномерное удлинение без образования ярко выраженной шейки при пластической деформации вплоть до разрушения. Тип IV — хрупкое разрушение.

По определенным точкам на кривой растяжения рассчитывают стандартные характеристики сопротивления материала деформации и разрушению, причем выражают их через условные растягивающие напряжения P / F0 (в мегапас-

калях). Эти напряжения условны в том смысле, что нагрузку делят не на истинную площадь поперечного сечения образца в тот момент, когда действует нагрузка Р, а на начальную площадь поперечного сечения F0. Кривые Р - l одновременно являются и кривыми - l, только с другим масштабом по оси ординат.

Рассмотрим механические параметры конструкционных материалов, определяемые в испытаниях на растяжение, с помощью схемы на рис. 4.5 (кривая растяжения I типа). Разрушенный образец показан на рис. 4.6.

Предел пропорциональности пц Рпц / F0 - это макси-

мальное напряжение, при котором еще выполняется закон Гука. Нагрузка Рпц соответствует точке п перехода от прямолинейного к криволинейному участку на диаграмме растяжения. Так как такой переход очень плавный, то определяют условный предел пропорциональности, соответствующий точке, в которой отклонение от линейного закона изменения нагрузки достигает заданной величины: тангенс угла наклона касательной в этой точке на 50 % больше, чем на начальном прямолинейном участке.

159

Рис. 4.4. Основные типы диаграмм растяжения:

I – при образовании ярко выраженной шейки перед разрывом; II – при наличии зуба и площадки текучести; III - без образования ярко выраженной шейки, при пластической деформации вплоть до разрушения;

IV - при хрупком разрушении

Величина пц в инженерных расчетах указывает напряжение, до которого конструкция может работать без остаточных деформаций.

160