Учебники 80351

.pdf

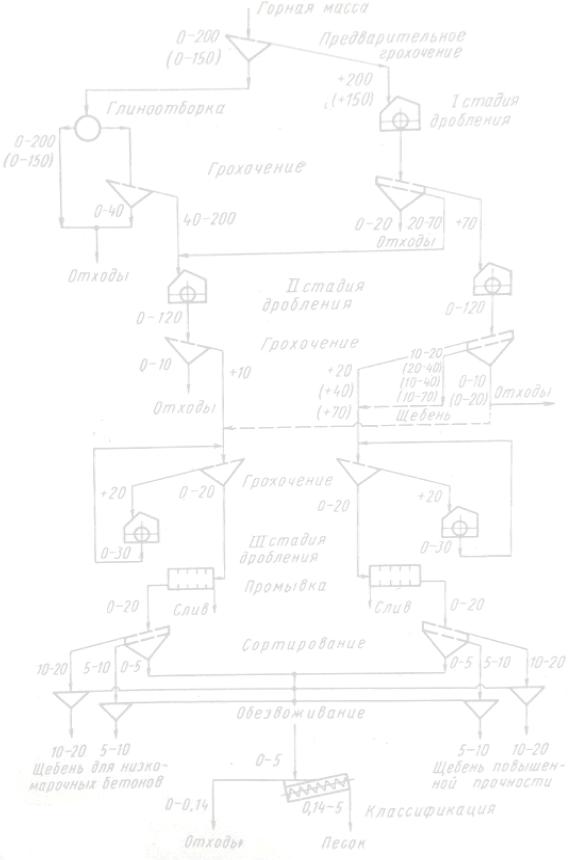

две роторные дробилки СМД– 86. Из продукта дробления этих дробилок в зависимости от требуемого размера может быть получен щебень фракций 10-20; 20-40; 10-40; 20-70 и 70-120 мм путем рассева на грохотах. Продукт с верхнего сита этих грохот ов направляется непосредственно на третью стадию дробления в роторные дробилки СМД– 75, а материал размер ом 0-10 или 0-20 мм поступает в отход или в слабый поток в зависимости от с одержания слабых пород. В дальнейшем щебень просеивается и сортируется на фракции по двум маркам 200 и 400.

Технологические схемы заводов небольшой мощности с роторными дробилками сравнительно просты, число стадий дробления, как правило, не превышает двух.

Технологическая схема дробильно-сортировочного завода (ДСЗ) с годовой производительностью 300-400 тыс. м3 (рис. 7.1) имеет всего две стадии дробления. На первой стадии установлена дробилка СМД– 86, работающая при скорости ротора 27 м/с и выходных щелях 230 мм, на второй стадии дробилка среднего и мелкого дробления СМД– 75, работающая в з амкнутом цикле с грохотом. Дробильно-сортировочная установка обеспечивает выход щебня мелких фракций 5-10; 10-2 0 и 20-40 мм.

Рис. 7.1. Схема дробильносортировочного завода Ковровского карьероуправления

51

Рис. 7.2.Технологическая схема щебёночного завода с роторными дробилками

52

Технологическая схема отличается простотой и компактностью, обеспечивает высокую производительность и степень дробления. Общая степень дробления достигает при исходной крупности отдельных кусков до $ мм.

Применение дробилок на передвижных дробильно-сортировочных уста-

новках. Сравнительно небольшой размеры и масса при относительно большой производительности и высокой степени дробления, а также выход продукта более высокого качества ставят роторные дробилки в ряды наиболее перспективных типов дробилок для применения на передвижных дробильных установках. Опыт показывает, что чаще всего роторные дробилки используют на передвижных установках производительностью более 50 м3/ч, хотя с таким же успехом

их можно применять на установках меньшей производительности. Отечественная промышленность выпускает передвижные дробильно-

сортировочные установки, монтируемые из отдельных агрегатов. Агрегат крупного дробления С– 985 с роторной дробилкой СМД– 86 и агрегат среднего дробления С– 986 с роторной дробилкой СМД– 85 выпускает Выксунский завод дробильно-размольного оборудования. Дробильные установки, укомплектованные передвижными сортировочными агрегатами С– 906 и С– 907, передвижным загрузочным бункером С– 885 и передвижными конвейерами, позволяют получить при двухстадийной схеме дробления щебень крупностью до мм при производительности 230 тыс. . Небольшие габаритные размеры и масса, а также компактность конструкции и хорошие показатели работы роторных дробилок обусловили их применение на карьерных передвижных агрегатах. Использование передвижных дробильных агрегатов, работающих в комплексе с экскаватором, позволяет, по мнению представителей некоторых фирм, повысить рентабельность горных работ в результате снижения капиталовложений в транспортное оборудование и его эксплуатацию, сокращения пути транспортирования материала автотранспортом и улучшения работы забойного экскаватора.

8. НОРМЫ ПРОМЫШЛЕННОЙ САНИТАРИИ

Ударный способ дробления и перемещения больших масс разрушаемого материала сопровождаются шумовым эффектом, а также образованием пылевых частиц, вносимых воздушным потоком из дробилки и загрязняющих воздух в помещении. Вопросы промышленной санитарии, возникающие в связи с вредным влиянием факторов, обусловленных работой роторных дробилок, должны учитываться дополнительно к общим требованиям и нормам санитарии и гигиены, предъявляемым к промышленным предприятиям.

Шум и меры борьбы с ним. Сильный шум вредно отражается на здоровье людей. Продолжительный сильный шум угнетающе действует на центральную нервную систему и через неё на весь организм.

В отечественной промышленности допустимый уровень производственных шумов регламентируется санитарными нормами и правилами № 785-69,

53

разработанными на научной основе. Помимо этого заводы-изготовители обязаны проводить испытания машин, создающих шум, и снабжать их паспортом, в котором указывать шумовую характеристику. Все необходимые измерения выполняются в соответствии с ГОСТом 11870-66 «Машины. Шумовые характеристики и методы их определения».

Шум, создаваемый при работе роторных дробилок, среднечастотный и превышает допустимый уровень, если не принимаются меры по его подавлению. Максимальное превышение % &' приходится на область частот

().

Шум, создаваемый роторными дробилками, на всех стадиях дробления при переработке известняков значительно превышает допустимый уровень. Это свидетельствует о необходимости разработки внедрения мер по ослаблению шума и защите от него обслуживающего персонала.

Для уменьшения шума можно применять резиновые прокладки под футеровки отражательных плит, между футеровкой и корпусом дробилки, под футеровкой приемного лотка и др. Сведений об опыте подавления шума на роторных дробилках пока нет. Однако на молотковых дробилках, сходных по характеру работы с роторными, такие сведения имеются. Научно-исследователь- скими и проектным институтом по газоочистным сооружениям, техники безопасности и охране труда в промышленности строительных материалов (НИПИОТстром, г. Новороссийск) были применены звукоизолирующие и вибродемпфирующие прокладки между стенками корпуса и футеровочными плитами на крупных дробилках М 20×21, работавших на дроблении известняка. Общий уровень шума с применением прокладок снизился от 101 до 92 дб. В качестве звукоизолирующего материала использовалась резиноподобная губка с динамическим модулем упругости к(с с* и толщиной двух слоев 20 мм.

При проектировании и монтаже технологических линий необходимо учитывать шум, создаваемый не только роторными дробилками, но и течками, грохотами и другими сопряженными с ними устройствами. Шум от металлических течек и грохотов может достигать 105 дб.

С целью демпфирования вибрации соударяющихся частей в течках следует предусматривать сочленения отдельных узлов из материалом имеющих большое внутреннее трение, например из резины. Целесообразно между деталями из металла ставить детали из незвучных пластмасс. Для уменьшения вибрации необходимо всемерно усиливать жёсткость стенок течек, поскольку они представляют собой поверхности излучения шума. Рекомендуется применять звукоизолирующие покрытия снаружи, а так же покрытия внутренних стенок каменным литьём.

Хорошие результаты получены при использовании на грохотах резиновых сит, пневматических амортизаторов, а так же сплошных укрытий со звукоизолирующим слоем.

Положительный эффект можно получить при установки роторных дробилок в обособленных помещениях. В этом случае ослабление шума достигается,

54

помимо прочего, отделкой помещения стекловатой, шлаковатой, акустическим фибролитом, поролоном, пенопластом и другими звукоизолирующими материалами. Слой звукопоглощающего материала может располагаться в плотную к стенке или отстоять от нее. В последнем случае достигается больший эффект.

При размещении роторных дробилок в общих помещениях можно использовать экраны и кожухи с резонансными звукопоглотителями на внутренних стенках.

Если меры по ослаблению шума в источнике недостаточны и обслуживающему персоналу приходится находиться в условиях повышенного шума длительное время, целесообразно пользоваться индивидуальными защитными устройствами. Существуют два типа таких устройств: противошумные наушники, прикрывающие снаружи ушную раковину, и противошумные вкладыши, помещаемые внутрь слухового прохода.

Получают распространение специальные кабины для оператора с пультом дистанционного управления, изолированные от шума и пыли и снабженные кондиционером. Такие кабины можно рекомендовать как средства комплексного решения задачи улучшения санитарно-гигиенических условий труда. Наиболее универсальным мероприятием, отвечающим современному уровню техники, является, автоматизация процессов дробления с выводом обслуживающего персонала из зоны действия шума, пыли и вибрации.

Запыленность воздуха вблизи работающих роторных дробилок без применения средств обеспыливания значительно превышает санитарную норму. По данным исследования запыленность воздуха у роторной дробилки типы СМ– 624, установленной в помещении и перерабатывающей известняк со средневзвешенным пределом прочности при сжатии 475 МПа при производительности 40 т/ч и влажности продуктов дробления 4,25%, достигала сотен ( .

Подобное явление отмечается и при работе однороторных дробилок моделей С– 643, С– 687 и С– 790. Содержание пыли вблизи этих дробилок, и особенно в местах выпуска продуктов дробления, измеряется многими десятками и сотнями ( . Такая запыленность воздуха объясняется высокой степенью дробления, свойственной ударному свойству разрушения кусковых материалов. Интенсивное образование пыли сочетается с созданием на холостом ходу направленных потоков воздуха. В результате пыль выдувается из дробилок и разносится на большие расстояния. Отсюда становится очевидной «пылевая опасность» этих машин.

Пылевая характеристика однороторных дробилок свидетельствует о необходимости применения радикальных средств по оздоровлению условий труда работающих в цехах дробильно-сортировочных и обогатительных фабрик. Средствами оздоровления труда являются: снижение пылеобразования в его источнике; гидрообеспыливание; изоляция обслуживающего персонала в специальных кабинах с пультами дистанционного управления дробилкой; индивидуальные средства от пыли; аспирация.

55

Количество мелких пылевых частиц, образующихся при ударном дроблении, в значительной степени зависит от окружной скорости ротора, являющийся основным средством регулирования крупности кусков продукта дробления. С увеличением скорости увеличивается и выход мелких пылевых частиц, поэтому снижение окружной скорости ротора может уменьшить пылеобразование.

Однако выбор оптимальной скорости прежде всего диктуется максимальным выходом деловых фракций продукта дробления, поэтому использование снижения окружной скорости как средство уменьшения выхода пыли весьма ограничено. Его следует применять, сообразуясь с технологической возможностью.

Гидрообеспыливание может быть рекомендовано как дополнительное средство борьбы, когда увлажнение продукта дробления допустимо или желательно. В этих случаях вода может подаваться в дробилку в промежутке между отражательными плитами и выводиться вместе с увлажненным продуктом дробления.

Одним из средств защиты от пыли является устройство специальных кабин, изолированных от пыли и шума, для машинистов-операторов с пультом дистанционного управления. Это средство даёт возможность значительную долю рабочего времени обеспечить нормальные санитарно-гигиенические условия для обслуживающего персонала. Однако она полностью не исключает необходимости нахождения рабочего в помещении вне кабины, где запылённость воздуха может превышать допустимые уровни например, для непосредственного осмотра машины. В этом случае, особенно при наличие пыли, содержащей свободную двуокись кремния (SiO2) или другие фиброгенные соединения, необходимо применять индивидуальные средства защиты.

Наиболее приемлемым и эффективным способом обеспыливания роторных дробилок является аспирация. Известно, что аспирация машин, работа движущихся частей которых сопровождается перемещением больших масс воздуха, представляет определенную трудность. Она вызвана необходимостью учитывать в каждом отдельном случае направление и расход воздушных потоков, возникающих на холостом и рабочем ходу.

Метод расчёта аспирации, создан на базе изучения аэродинамических особенностей дробилок и направлен на решение наиболее существенной задачи - определение потребного количества аспирационного воздуха, от чего во многом зависит создание гигиенически эффективной и технически рациональной системы.

9.ТЕХНИКА БЕЗОПАСНОСТИ

Рассмотрим вопросы техники безопасности, обусловленные особенностями работы роторных дробилок. Вытекающие из этих особенностей преду-

56

предительные меры могут быть рекомендованы как дополнительные к существующим правилам и требованиям техники безопасности. Отметим наиболее существенные из особенностей:

1)ударный способ дробления, сопровождающийся разлетом кусков дробимого материала и их рикошетированием в разлииных направлениях. В результате этого в окружающее пространство могут выбрасываться куски, скорости которых близки к скорости удара, т. е. составляют !м/с;

2)значительный запас кинетической энергии, заключенный в быстровращающемся роторе. При неумелом обращении с дробилкой эта энергия способна произвести серьезные разрушения;

3)большие (до нескольких десятков тонн) центробежные силы, действующие на била и детали крепления. Это требует надежного крепления бил в корпусе ротора и ротора в корпусе дробилки;

4)значительная масса сменных изнашивающихся деталей (бил, футеровочных плит, отражательных плит) и ограниченность пространства, в котором должны находиться рабочие при замене или ремонте этих деталей;

5)присутствие обслуживающего персонала при работе дробильных установок в непосредственной близости от падающей и выпускной течек. При высокой производительности роторных дробилок до нескольких сотен кубометров в час это требует повышенной прочности течек.

Для обеспечения безопасных условий труда и предупреждения несчастных случаев при эксплуатации следует уделять внимание вопросам безопасности на всех этапах создания роторных дробильных установок: конструировании моделей, проектировании и строительстве установок, эксплуатации, ремонте.

При эксплуатации роторных дробилок необходимо соблюдать следую-

щие правила безопасности.

Не допускать перегрузки дробилки, так как она может вызвать остановку ротора при заполненном рабочем пространстве. При вынужденной остановке дробилки можно применить следующие способы разгрузки. На дробилках с открывающейся верхней частью корпуса разгрузка производится вниз при осторожном открывании корпуса. В это время рабочие должны быть удалены в безопасное место, чтобы избежать травмы падающих из дробилки кусков. На дробилках с неоткрывающимися корпусами необходимо осторожно открыть люки, ведущие в первую камеру дробления, приняв предварительно меры против внезапного раскрытия дверок под действием опиравшихся на них кусков камня и выпадения их. Если позволяют размеры кусков, то их следует извлекать через люки специальными крючьями. Более крупные куски необходимо вынимать через приемное отверстие с помощью захватов и механических подъемных средств. При этом сигнал на подъем должен подаваться не раньше, чем рабочий, наложивший захват на очередной кусок, удалится из камеры дробления.

При закупорке приемного лотка вследствие образования свода над ротором необходимо обрушить свод на вращающийся ротор. Операция должна про-

57

изводиться с соблюдением мер предосторожности. Для этого нужно сначала попытаться ударами кувалды по боковым стенкам приемной коробки или корпуса дробилки разрушить свод. Если это сделать не удается, необходимо остановить дробилку, открыть люк, ведущий в первую камеру дробления, и, осветив корпус внутри, выяснить положение дробимого материала. Выбрав кусок, подъем которого может разрушить свод, наложить на него захват. При необходимости спуститься в приемный лоток дробилки рабочий снабжается предохранительным поясом. Захватив таким путем кусок, удаляют из дробилки рабочего, закрывают все люки и, включив дробилку и дав ротору набрать полное число оборотов, включают кран или тельфер.

Нельзя разрушать свод путем подталкивания ломом кусков снизу, так как при ударе по его концу лом может травмировать рабочего.

Если описанным выше способом не удается разрушить свод, то прибегают, например, к помощи взрывчатых веществ, используемых обычно в горном деле. Для этой цели останавливают дробилку, изучают положение кусков и, найдя места их контакта, закладывают заряд взрывчатки между ними. Заряд должен быть достаточным для разрушения кусков в месте контакта, но не способным вызвать разрушение дробилки. Не допускается закладывать заряд между стенками дробилки и камнем. Во время подготовки к взрыву удаляют посторонних людей из помещения, пускают дробилку и путем взрыва обрушивают свод на вращающийся ротор. Такой способ можно применять лишь при участии опытного взрывника и под руководством ответственного лица за работу установки. Опыт показывает, что способ подрывания при соблюдении указанных правил менее опасен и трудоемок, чем обрушение свода на неподвижный ротор с последующей очисткой камеры дробления.

Запрещается работать на неисправной дробилке; открывать во время работы люки, ведущие в камеру дробления или приемный лоток, оставлять без присмотра работающую дробилку; находиться во время работы дробилки в зоне возможного выброса кусков из дробилки, а также в плоскости вращения шкивов; останавливать дробилку с заполненными рабочими камерами.

10.ПРИМЕР РАСЧЕТА РОТОРНОЙ ДРОБИЛКИ

Вкачестве примера рассмотрим расчет роторной дробилки по следующим исходным данным:

Диаметр ротора, м............................................................................................ |

1,9 |

Длина ротора, м................................................................................................ |

1,6 |

Максимальный размер Dmax исходного материала, м .................................. |

1,1 |

Окружная скорость бил ротора, м/с................................................................ |

20-35 |

Число бил ротора............................................................................................... |

4 |

Удельный вес дробимого материала (известняка), Н/м3............................ |

26978 |

58 |

|

Расчет основных технологических параметров

Сила тяжести куска

Полагая, что исходный кусок материала имеет форму шара, получим значение массы куска

mk |

= |

π × Dmax3 |

×γ = |

3,14 ×1,13 |

× 26978 = 1920 |

H × c2 |

, |

6 × g |

|

|

|||||

|

|

6 ×9, 81 |

|

м |

|

||

где γ – удельный вес материала, Н/м3.

Скорость внедрения куска в рабочую зону

Скорость внедрения определяется по формуле

υ k = |

|

2 gH × (1 - f × ctg ϕ л ) |

, |

где Н – высота падения куска по вертикали, м; |

|||

φл – угол наклона лотка |

(φл = 450 – 50 0); |

||

f – коэффициент трения камня о лоток;

k = 0,37 – 0,6 для известняка, для гранита k = 0,5 – 0,7 .

Принимаем f = 0,35, среднее значение k = 0,45, среднее значение окружной скорости бил υр = 30 м/с.

Примерную высоту падения материала Н (рис. 10.1) и другие необходимые параметры определяют из соответствующего чертежа дробилки, выполненного в масштабе. В нашем случае Н = 2 см.

υ k =

2 × 2 × 9, 81 × (1, 0 - 0, 35 ×1, 0) = 5,05 м / c.

2 × 2 × 9, 81 × (1, 0 - 0, 35 ×1, 0) = 5,05 м / c.

Максимальная глубина проникновения куска

Наибольшая глубина hmax проникновения куска размером Dmax в рабочую зону ротора диаметром Dp и числом бил z будет при условии, что кусок пересечет линию окружности в точке А в момент прохода ее билом (рис. 10.1).

h = |

υ |

k |

× ( |

π × D p |

- b - |

D |

max |

), |

|

|

|

||||||

υ p |

|

|

|

|||||

max |

|

z |

|

2 |

|

|||

|

|

|

|

|||||

где b – ширина внешней поверхности била, м.

h = |

5, 05 |

× ( |

3,14 ×1, 9 |

- 0, 09 - |

1,1 |

) = 0,143 м. |

|

|

|

|

|||||

max |

30 |

4 |

2 |

|

|||

|

|

||||||

|

|

|

|

59 |

|

|

|

Рис. 10.1. Схема движения исходного материала в рабочую камеру

При высоте била hб < hmax (hб = 0,18 из чертежа) средневзвешенная глубина проникновения куска в рабочую зону определяется по формуле

hcp = hб × (1 - 0 , 5 × hб ).

hm ax

При hб ≥ hmax hср = 0,5hmax .

hcp = 0,5×0,143 = 0,072 м.

Ударный импульс

Величина ударного импульса определяется по формуле, H × c ,

Sp = Km ×mk ×υp ×(1+k),

где Km – коэффициент активной массы, представляющий собой отношение массы скалываемой части куска к его полной массе и определяемый как отношение объема шарового сегмента высотой h к объему шара диаметром D (рис. 10.3)по формуле

K m |

= 0, 75 × kc2 × (1 - |

kc |

); |

kc |

= |

2 × h |

. |

|

|

||||||||

|

||||||||

|

3 |

|

|

|

Dmax |

|||

60