Учебники 80351

.pdfшие через радиальный зазор, свободно проваливаются вниз между диском и боковой стенкой, не подвергая их изнашиванию. Такая конструкция ротора и корпуса дробилки практически полностью решает проблему защиты от изнашивания торцов корпуса ротора, деталей, закрепленных на его торцовой поверхности, и корпуса дробилки в зоне вращения ротора. Срок службы торцовых дисков в 5 − 6 раз выше срока службы боковых футеровок корпуса. Это увеличивает период межремонтных циклов и повышает эффективность использования дробилок. Основным недостатком торцовых дисков является трудность их ремонта. Для демонтажа дисков приходится полностью снимать ротор, что является сложной и трудоемкой операцией.

Било, являющееся одной из важнейших деталей дробилки, влияет на конструкцию ротора и, частично, корпуса дробилки. К конструкции била предъявляются следующие основные требования:

–прочность;

–максимальная износостойкость против абразивного изнашивания;

–надежность крепления, исключающая выпадение била под действием ударов о дробимый материал, центробежных сил и динамических усилий, возникающих вследствие отрицательных угловых ускорений ротора при ударах;

–легкость и быстрота замены изношенного била;

–наибольший коэффициент использования бил, т. е. отношение массы изношенной части била к его первоначальной массе;

–минимальная стоимость бил, отнесенная к единице переработанного ими материала;

–било не должно деформировать или изнашивать поверхности корпуса ротора, соприкасающиеся с ним;

–максимальная сохранность заостренной передней кромки.

Как можно заметить, ряд условий противоречивы, поэтому выполнение конструкций, удовлетворяющих всем перечисленным требованиям, является весьма сложной технической задачей. Этим объясняется тот факт, что за сравнительно небольшой срок освоения и промышленного использования дробилок данного типа в мировой практике появилось уже много десятков оригинальных конструкций бил, используемых на выпускаемых дробилках, и еще больше выдано патентов и авторских свидетельств.

Широкое распространение получили била с одной рабочей поверхностью разового применения (рис. 3.2, а, б). Эти била, благодаря четкому распределению функций его частей имеют надежное крепление, хорошее прилегание опорной поверхности к ротору, выдерживают большие нагрузки, и их используют в основном в роторных дробилках крупного дробления. В качестве крепежных деталей применяют различные клиновые устройства. На рис. 3.2, а било имеет хвостовик в форме ласточкина хвоста, прижимаемый к опорной части клиновым брусом. Брус в средней части поджат нижним клином так, что он свободно перемещается по всей длине и благодаря этому зажимает хвостовик била рав-

11

номерно. Кроме того, клиновой брус вместе с билом под действием центробежных сил самозатягивается, что повышает надежность его крепления. Однако такая конструкция отличается высокой трудоемкостью изготовления и требует выравнивания опорных поверхностей била путем механической обработки.

На рис. 3.2, в, била с одной рабочей поверхностью, выпускаемые фирмой Кеннеди (США), имеют с обратной стороны уступ, входящий в соответствующее углубление на опорной части корпуса ротора для противодействия центробежным силам. Хвостовая часть имеет скошенную плоскость, в которую упирается клин, прижимающий било к ротору. Такая конструкция также требует механической обработки била.

Наиболее простые конструкции бил с одной рабочей поверхностью приведены на рис. 3.2, в. От смещения в радиальном направлении под действием центробежных сил и радиальных составляющих ударных сил служит шпонка или выступ била. Било притягивается к корпусу ротора с помощью болтовых или клиновых соединений. Болтовое крепление требует тщательного наблюдения во время работы и своевременного подтягивания.

Кроме того, болты изнашиваются, что осложняет демонтажные операции и требует их периодической замены.

Данная конструкция бил относится к числу реверсируемых бил, поворачиваемых вокруг своей горизонтальной оси после изнашивания одной внешней поверхности. Конструкция таких бил симметрична относительно средней части, которую используют для обеих установок била.

После изнашивания било переставляется нижней частью вверх (реверсируется). Такая конструкция позволяет повысить коэффициент использования металла бил до 0,4 − 0,5.

Получили распространение реверсируемые била, для которых не требуется силовых крепежных устройств, они удерживаются в пазу ротора за счет уступов (рис. 3.2, ж, з). Эти била вставляют с торца ротора, и от смещения в осевом направлении их удерживают планки, закрепленные на роторе. Установка бил с торца ротора более трудоемка, чем установка в радиальном направлении, особенно если внутренние полости паза забиваются дробимым материалом. Это часто наблюдается в конструкциях роторов закрытого типа. Для извлечения била в этих случаях необходима предварительная чистка паза.

Особый интерес представляют конструкции роторов с гидравлическими зажимами бил. Конструкция такого крепления бил экономически оправдана для работы дробилки на высокоабразивных материалах и при необходимости частой замены бил. Учитывая, что гидравлический зажим обеспечивает надежное крепление бил, применение его целесообразно также в условиях больших ударных нагрузок на первой стадии дробления.

К недостаткам данного решения, кроме большой стоимости, относят необходимость подводить и подключать гидроаппаратуру и обеспечивать профилактику всей гидросистемы.

12

Большое распространение в дробилках среднего и мелкого дробления получили выдвижные била (рис. 3.2, н, п), конструкция которых позволяет повысить коэффициент использования металла до 0,7 − 0,8. Это достигается тем, что било изготовляют удлиненным и помещают в соответствующий его размеру удлиненный паз ротора. По мере изнашивания внешней части била его выдвигают и закрепляют в новом положении. Число выдвижений обычно не превышает трех-четырех. Опорные поверхности бил имеют соответствующее число желобков или ребер, которые используют для фиксации била в пазу ротора. Поскольку била такой конструкции используют в основном для среднего и мелкого дробления, то для фиксации бил и удержания их в радиальном направлении применяют сравнительно простые устройства, например штифты или стержни. Било, показанное на рис. 3.2, п, может занимать три положения. От перемещения в радиальном направлении его фиксируют квадратным штифтом, последний удерживается от выпадания установленными по торцам ротора пружинками.

Одним из недостатков выдвижных бил является неравномерное изнашивание внешней поверхности по длине ротора. Наиболее изнашивается, как правило, средняя часть, вследствие чего изношенное било приобретает вогнутую форму в середине внешней поверхности.

Врезультате этого ширина выходной щели по длине ротора разная, выровнять ее передвижением отражательной плиты невозможно. Поэтому такие конструкции предпочтительнее для дробления материала свободным ударом при повышенных окружных скоростях, а также для дробилок, работающих в замкнутом цикле с грохотом.

Известна конструкция бил, которая включает в себя свойства выдвижных, реверсируемых и поворачиваемых бил (рис. 3.2, о). Било поворачивают вокруг его вертикальной оси и устанавливают в другой паз ротора, представляющий собой зеркальное отображение первого паза.

Однако наибольшее распространение получили била с одной рабочей поверхностью, так как обеспечивают наиболее надежное крепление в пазах ротора, что упрощает эксплуатацию.

Камера дробления роторной дробилки может ограничиваться литыми отражательными плитами или колосниками, расположенными вертикально или горизонтально. В настоящее время наиболее рациональным признано использование в конструкции роторных дробилок отражательных плит криволинейного профиля, шарнирно подвешенных к корпусу дробилки. Такая конструкция позволяет снять основные ударные нагрузки с корпуса. Количество отражательных плит обусловливает количество камер дробления.

Вмировой практике количество камер дробления для подавляющего ко-

личества дробилок находится в пределах 1 − 3, хотя известны конструкции с большим числом камер.

Высота hб била (см. рис. 2.1) для современных роторных дробилок находится в пределах 0,18D > hб > 0,1Dр. Толщину t била, изготовленного из марганцовистой стали, назначают в пределах t = (0,4 ÷ 0,6) hб. Как показала прак-

13

тика, увеличение толщины била практически не повышает срока его службы, так как внешняя (верхняя) поверхность била изнашивается в 4 − 5 раз быстрее его рабочей поверхности, т. е. било быстрее укорачивается по высоте до предельного размера, чем изнашивается по толщине.

3.2. Однороторные дробилки крупного дробления

Серийный выпуск отечественных роторных дробилок начался с однороторных дробилок крупного дробления, имеющих комбинированные отражающие устройства – жестко закрепленные, горизонтально расположенные на верхней стенке корпуса дробилки отражательные плиты и отражательные колосниковые решетки с жестким креплением в первой камере дробления и шарнирно подвешенные колосниковые решетки с регулированием выходной щели

второй камеры дробления. Углы установки решеток составляют β1 = 25÷30° |

и |

β2 = 180° ( см.рис. 2.1). Эти дробилки (модели СМ − 643, С − 624, С −687 |

и |

С − 790 А) широко использовались на дробильно-сортировочных предприятиях и имеют одинаковую конструкцию и отличаются только размерами. У этих дробилок соответственно: ширина приемного отверстия 500, 700, 1000 и1600 мм; наибольший размер загружаемых кусков – 400, 600, 800 и 1450 мм; диаметр ротора – 850, 980, 1100 и 2000 мм; мощность электродвигателя – 40, 75, 125 и 250 кВт; производительность до 50, 100, 200 и 350 т/ч.

Более усовершенствованными дробилками являются конструкции типов:

ДРК−8×6 ( СМД − 85), ДРК − 12×10 ( СМД − 86), ДРК − 16×12 ( СМД − 95), а

также ДРК − 20×16 ( СМД − 87). Эти дробилки двухкамерные с отражательными плитами, имеющими шарнирную подвеску и углы установки плит β1 = 20 ÷ 30° и β2 = 90°. Профиль отражательных плит выполнен по логарифмической спирали так, что при минимальной щели, углы падения кусков основного потока на первую плиту составляют 15° и куски отражаются на приемный лоток, чем обеспечивается многократный возврат их для повторных ударов и достигается высокая степень дробления. Вторая отражательная плита имеет также профиль логарифмической спирали, но углы падения на нее составляют 10° и она направляет отраженные куски на ротор, обеспечивая максимальное их проникновение в рабочую зону. С целью регулирования размеров готовой продукции выходные щели первой камеры дробления изменяются в пределах ε1 = 0,02 ÷ 0,2 , второй ε2 = 0,02 ÷ 0,125.

Однороторная дробилка крупного дробления С − 643 (рис. 3.3) состоит из корпуса, ротора, колосниковых решеток, привода, регулировочных и предохранительных устройств. Станину 3 крепят к фундаменту. К боковым стенкам станины приваривают выносные опоры, на которых устанавливают подшипники вала 1 и ротора 2. Ротор имеет продольные пазы, в которых закрепляют била 4. Ротор вращается от электродвигателя через клиноременную передачу. Внутри корпуса устанавливают отражательные колосниковые решетки – верхнюю 9 и нижнюю 11, которые состоят из стальных литых колосников с поперечным се-

14

чением трапециевидной формы, надетых на оси 10 и разделенных дистанционными кольцами. Высота колец определяет величину зазора между колосниками. Оси колосниковых решеток закрепляют в боковых стенках станины шарнирно и позволяют устанавливать верхнюю решетку в трех положениях, изменяя величину первой камеры дробления (пространства между ротором и отражательной колосниковой решеткой), а также величину выходной щели (зазора между нижней частью решетки и окружностью ротора), что влияет на тонкость измельчения готового продукта.

6 |

7 |

8 |

|

|

|

9 |

|

5 |

|

10 |

|

|

|

|

|

4 |

|

11 |

|

|

|

|

|

3 |

|

12 |

13 |

|

|

||

2 |

|

|

|

1 |

|

|

|

Рис.3.3. Однороторная дробилка крупного дробления С−643: |

|||

1 – вал; 2 – ротор; 3 – станина; 4 – било; 5 – лоток приемный; 6 – завеса цепная; 7 – плита отражательная; 8 – футеровка; 9 – решетка колосниковая верхняя; 10 – ось колосниковой решетки; 11 – решетка колосниковая нижняя; 12 – тяга устройства предохранительного;

13 – пружина

Нижняя отражательная колосниковая решетка также может перемещаться с опорными осями, изменяя размер нижней выходной щели, но, кроме того, она снабжена предохранительным устройством, состоящим из тяг 12 с пружинами 13, что позволяет колосниковой решетке отклоняться и пропускать попавший во вторую камеру дробления не дробимый предмет.

В дробилках С− 687 для перемещения верхней отражательной колосниковой решетки к боковым стенкам корпуса прикреплены гидравлические цилиндры одностороннего действия, работающие от небольшой насосной станции.

15

Загружаемый материал дробится в камерах дробления от ударов быстровращающихся бил ротора и при ударе об отражательные плиты и плоские поверхности колосников. Достаточно измельченный материал пролетает между колосниками в заколосниковое пространство и выпадает из дробилки, а более крупный отражается от поверхности и снова попадает на била ротора.

В настоящее время производство этих дробилок прекращено в связи с выпуском более совершенных моделей.

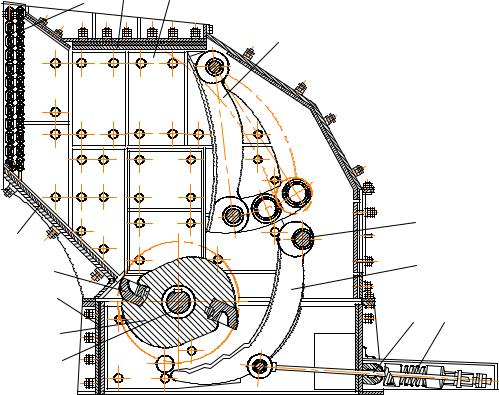

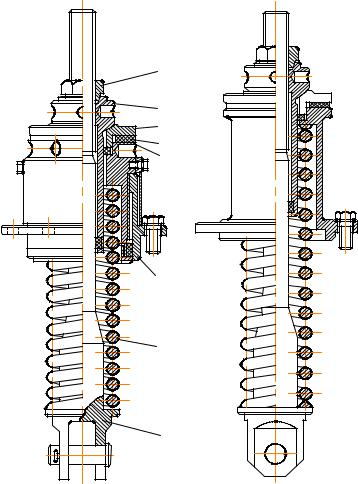

Дробилка С − 790А (рис. 3.4) состоит из станины 1, ротора 2 с билами 3, верхней части корпуса с приемным лотком 4, но вместо колосниковых решеток имеет массивные отражательные плиты – верхнюю 5 и нижнюю 7. Винтовые регулировочные устройства 6 позволяют получить необходимый размер выходной щели в широких пределах. Нижняя отражательная плита имеет предохранительное устройство 8 пружинно-стержневого типа.

6 |

|

5 |

|

7 |

8 |

4 |

|

3 |

|

2 |

|

1 |

|

Рис.3.4. Однороторная дробилка С−790А: |

|

1 – станина; |

2 |

– ротор; 3 – било; 4 – лоток приемный; 5 – плита отражательная верхняя; |

6 |

– |

устройство регулировочное; 7 – плита отражательная нижняя; |

|

|

8 – устройство предохранительное |

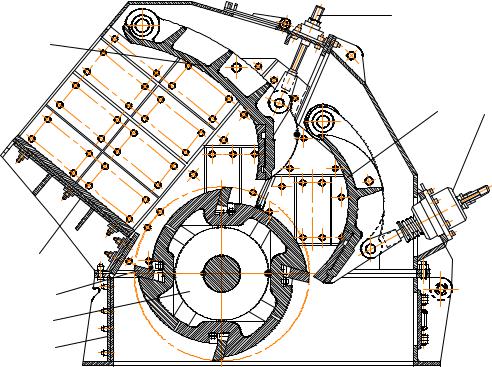

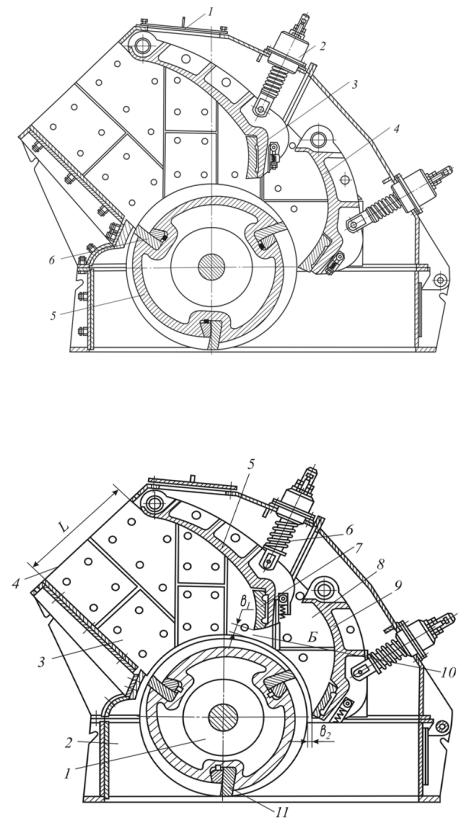

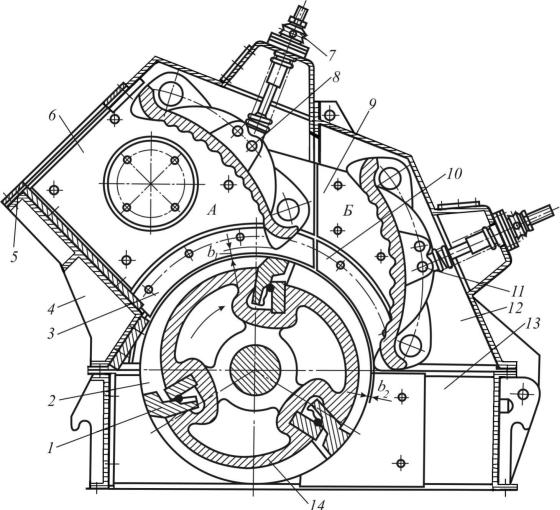

Дробилки СМД − 85 (рис. 3.5), СМД − 86 (рис. 3.6) и СМД − 86А (рис. 3.7)

имеют аналогичное конструктивное решение и отличаются только размерами и состоят из сварного разъемного корпуса, отбойных плит и ротора. Ротор вращается в роликоподшипниках, закрепленных на нижней части корпуса, являющейся основанием дробилки. Внутренняя сторона верхней части корпуса в зоне камеры дробления для предотвращения интенсивного износа футерована сменными плитами, крепящимися к стенкам болтами с потайной головкой.

16

Рис. 3.5. Роторная дробилка СМД− 85:

1 – корпус дробилки; 2 – регулировочно-предохранительные устройства; 3 – верхняя отбойная плита; 4 – нижняя отбойная плита ротора;5 – узел ротора; 6 – било

Рис. 3.6. Однороторная дробилка СМД− 86:

1 – ротор; 2 – станина; 3 – верхняя часть корпуса; 4 – приемное отверстие; 5, 9 – отражательные плиты; 6 – регулировочный механизм;

7, 8 – футеровки отражательных плит и корпуса дробилки; 10 – выходная щель; 11 – било

17

Рис.3.7. Однороторная дробилка СМД− 86А:

1 – било; 2 – торцовый диск; 3, 10 – футеровка секторная; 4 – верхняя неподвижная часть корпуса; 5 – фланец; 6 – приемное отверстие;7 – предохранительное регулировочное устройство; 8, 11 – отражательные плиты; 9 – футеровка; 12 – верхняя откидывающаяся

часть корпуса; 13 – станина; 14 − ротор

Узел ротора представляет собой литой или сварно-литой барабан (корпус ротора) изготовленный из стали 35Л, жестко закрепленный на горизонтальном валу. В пазах корпуса ротора установлены сменные рабочие органы – била, отлитые из марганцовистой стали 110Г13Л. По торцам ротора крепятся болтами стальные диски, расположенные в одной плоскости с боковыми футеровочными плитами. В верхней части корпуса шарнирно подвешены две отражательные плиты, нижняя часть которых защищена сменными футеровками. Плиты и их футеровки изготовлены из высокомарганцовистой стали. Верхняя часть корпуса состоит из двух частей. Задняя часть шарнирно соединяется с основанием дробилки, что позволяет при помощи винтового механизма отводить ее вместе с отражательной плитой. Благодаря этому значительно облегчены трудоемкие операции по замене бил и футеровок.

18

Нижние концы отражательных плит имеют сменную футеровку с клиновым крепление на штырях. Отражательные плиты снабжены пружинными воз- вратно-регулировочными устройствами с резиновыми амортизаторами (рис. 3.8). Устройство первой плиты (рис. 3.8, а) имеет гайку 2 навинчиваемую на конец тяги 8, обеспечивая регулирование выходной щели с одновременным сжатием пружины 7. Гайка стопорится разрезной конической контргайкой 1 и опирается на шайбу 3, под которую подложен резиновый амортизатор 4, выполненный в виде шайбы, лежащей на регулировочном стакане 5. Последний вворачивается во втулку 6, привёртываемую болтами к верхней стенке корпуса дробилки. Удлиненная в виде трубки часть гайки 2 защищает резьбовой конец тяги от повреждения при движении тяги. Пружина возвращает плиту в начальное положение при ее отбрасывании под действием ударов и сокращает время и увеличивая раскрытие выходной щели. Так в результате навинчивания гайки 2 пружина сжимается и сокращается её свободный ход, то последний может быть увеличен вывинчиванием регулировочного стакана 5. При этом первоначальный натяг пружины может быть сохранён при увеличенной выходной щели. У возвратно-регулировочного устройства второй отражательной плиты (рис. 3.8, б) регулировочный стакан и втулка объединены в одну деталь, так как пределы регулирования второй плиты меньше. При нормальной работе дробилки отбойные плиты удерживаются в заданных положениях силой нажатия пружин. В случае попадания в дробилку недробимого материала он отбрасывается билами к отбойным плитам и произведённый им удар сжимает пружины, увеличивая выходную щель.

Для изменения выходных щелей отбойные плиты соединены тягами с механизмами регулировки, расположенными на задней стенке корпуса. Механизм регулировки, являющийся одновременно и предохранительным устройством, приведен на рис. 3.8. Изменение выходных щелей производится в следующей последовательности (рис. 3.8, а): предварительно отвертывается разрезная коническая контргайка, затем в отверстие малой регулировочной гайки вставляется специальная штанга. При завертывании гайки выходная щель будет увеличиваться, при отвертывании – уменьшаться. После установки выходной щели на требуемую величину контргайку затягивают. Изменения выходной щели между окружностью вращения бил ротора и нижним концом задней плиты дробилки СМД − 86 и обеими плитами дробилки СМД − 85 производят гайкой более простого регулировочного устройства (рис. 3.8, б).

Било ротора дробилки СМД – 85 – цельнолитое, а дробилки СМД – 86 – состоящее из двух частей. Крепления каждого била в пазах ротора осуществляется при помощи бруса 5, поджимаемого снизу через сегмент Г - образным клином, который подтягивается болтом (рис. 3.9). Болт 3 фиксируется пружинными кольцами 2 и отгибными шайбами 1. Для замены изношенных бил с помощью механизма откидывания раскрывают верхнюю часть дробилки, устанавливают ротор в удобное для извлечения бил положение и фиксируют его стопорными болтами, расположенными у основания корпусов подшипников.

19

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

8 |

а |

б |

Рис. 3.8. Регулировочно-предохранительный механизм роторной дробилки:

а – верхней отбойной плиты дробилки СМД − 86; б – задней отбойной плиты дробилки СМД − 86 и обеих плит дробилки СМД − 85; 1 − разрезная коническая контргайка; 2 − малая регулировочная гайка; 3 – большая регулировочная гайка; 4 – пружина; 5 – тяга

Затем в узле крепления бил (рис. 3.9, б) после снятия пружинных колец и отгибных шайб вывертывают болт, а в паз верхней части Г − образного клина вводят головку болта съемника 7 и прокладкой перекрывают отверстие в торцовом диске ротора. Вращением гайки извлекают клин и, осадив брус, вынимают било. После извлечения всех бил ротора, проводят установку новых, в порядке обратном демонтажу, предварительно подобрав их по массе с таким расчетом, чтобы разница в массе не превышала 100 г. Замена футеровок отбойных плит производится при отведенной до упора задней половины верхней части корпуса.

После извлечения шплинтов отворачивают гайки, снимают шайбы и пружины, выбивают оси, затем вывинчивают болты, выбивают клинья и снимают кронштейны. После извлечения штырей снимается футеровка. Монтаж футеровки отбойной плиты выполняется в обратном порядке.

20