Учебники 80351

.pdf

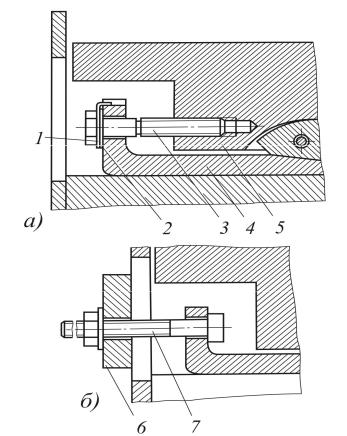

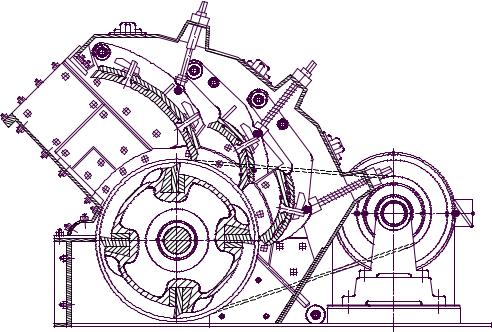

Рис.3.9. Устройство для демонтажа бил роторной дробилки:

а – крепление бил; б – извлечение клина при замене бил; 1 – отгибная шайба; 2 – пружинные кольца; 3 – болт крепления; 4 – Г- образный клин; 5 – брус; 6 – прокладка съемника;

7 – болт съемника

Дробилка СМД – 86А имеет две камеры дробления. Камеры дробления (рис. 3.7) образуются ротором 14, отражательными плитами 8, 11 и боковыми стенками корпуса. Исходный материал через приемное отверстие 6 попадает в камеру А и скатывается к ротору 14. Ударами бил 1 быстро вращающегося ротора материал разрушается и отбрасывается на первую отражательную плиту, при ударе о которую осколки материала дополнительно разрушаются. Частицы материала от отражательной плиты снова отбрасываются в выходную щель b, между отражательной плитой 8 и окружностью вращения бил ротора. Частицы, прошедшие первую отражательную плиту, попадают во вторую камеру дробления Б, где снова дробятся и затем выбрасываются ротором вниз из дробилки через щель b2.

Ротор состоит из корпуса массивной цилиндрической отливки с продольными пазами для установки бил 1, торцовых дисков и вала. Торцовые диски крепят к корпусу болтами или приваривают. Учитывая, что ротор работает на больших скоростях вращения (20 ÷ 50 м/с), к их уравновешиванию предъявляют высокие требования. Так, при изготовлении роторы подвергают статической балансировке на стальных горизонтально расположенных ножах, а диаметраль-

21

но противоположные била подбирают одинаковыми по массе. Балансировочные грузы приваривают к корпусу ротора в кольцевом пространстве, образуемом торцевыми дисками.

Число рядов бил зависит от типоразмера дробилки (от двух до шести). Била устанавливают в пазах и крепят с помощью брусьев, клиньев и фиксаторов. У дробилки три ряда выдвижных бил. При износе рабочей части на 45 мм (по диаметру ротора) била выдвигают и закрепляют за нижний цилиндрический паз, увеличивая срок их службы. Кроме того, для повышения срока службы била изготавливают из износоустойчивой высокомарганцовистой стали, внутреннюю поверхность и предбильную часть корпуса ротора защищают наплавкой твердым сплавом.

Подшипники вала ротора насажены на конические разрезные втулки, что облегчает их монтаж. Корпуса подшипников устанавливают снаружи корпуса дробилки. Место прохода вала через корпус дробилки защищают специальным уплотнением. Ротор приводится во вращение асинхронным электродвигателем с фазным ротором через клиноременную передачу. В комплекте с дробилкой поставляют два дополнительных шкива, что обеспечивает получение окружных скоростей ротора 20; 26,5 и 35 м/с.

Корпус дробилки состоит из станины 13, верхних неподвижных 4 и открывающихся частей 12. В неподвижной части крепятся приемный лоток и первая отражательная плита 8. Откидывающаяся часть с неподвижной частью корпуса и станиной соединены легкоразъемными струбцинами или откидными болтами. Откидывающуюся часть поворачивают винтовым домкратом, приводимым в действие вручную или с помощью электропривода.

Корпус дробилки в зоне торцов ротора расширяется, образуя нишу, в которую утоплены торцовые диски ротора. Такая конструкция защищает ротор и боковые стенки корпуса дробилки от изнашивания дробимым материалом. Внутренние боковые поверхности корпуса и станины защищены от износа футеровками 9, а в зоне наибольшего износа – футеровками, выполненными в виде съемных секторов 3 и 10.

В корпусе предусмотрены дверцы и люки для профилактического осмотра дробилки. Отражательные плиты 8 и 11 – литые из износостойкой марганцовистой стали – снабжены пружинными предохранительно регулировочными устройствами 7 с резиновыми амортизаторами. В случае возникновения ударных перегрузок при попадании в камеру дробления недробимых предметов устройство отводит плиту от ротора, а затем возвращает в начальное положение. Предохранительно-регулировочное устройство первой отражательной плиты позволяет поднять ее до совмещения со второй, тогда рабочее пространство дробилки из двухкамерной превращается в однокамерное. В таком состоянии дробилка имеет наибольшую производительность. Конструкция отражательных плит – симметричная. Это увеличивает сроки их службы, так как при износе нижней части их переставляют.

22

3.3. Двухроторные дробилки крупного дробления

Таблица 3.1 Техническая характеристика однороторных дробилок крупного дробления

Показатели |

|

ДРК 5×4 |

|

ДРК 6×5 |

|

ДРК 8×6 |

|

ДРК 10×8 |

|

|

|

|

|

|

|

|

|

Индекс изделия |

|

– |

|

– |

|

СМД-85А |

|

– |

Производительность, |

13 |

25 |

60 |

70 |

||||

Размеры ротора, : |

|

|

|

|

|

|

|

|

диаметр |

|

500 |

630 |

800 |

1000 |

|||

длина |

|

400 |

500 |

630 |

800 |

|||

Размер максимального |

куска |

250 |

300 |

400 |

500 |

|||

загружаемого материала, |

|

|

|

|

|

|

|

|

Установочная мощность, кВт |

10 |

22 |

40 |

55 |

||||

Масса дробилки, т |

|

2 |

3,2 |

6 |

9 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение таблицы 3.1 |

||||

|

|

|

|

|

|

|

|

|

Показатели |

|

ДРК 12×10 |

|

ДРК16×12 |

|

ДРК |

|

ДРК |

|

|

|

|

|

|

20×16 |

|

25×20 |

Индекс изделия |

|

СМД-86А |

|

СМД-95 |

|

СМД-87 |

|

– |

Производительность, |

135 |

|

200 |

|

370 |

|

560 |

|

Размеры ротора, : |

|

|

|

|

|

|

|

|

диаметр |

|

1250 |

|

1600 |

|

2000 |

|

2500 |

длина |

|

1000 |

|

1250 |

|

1600 |

|

2000 |

Размер максимального |

куска |

600 |

|

800 |

|

1100 |

|

1500 |

загружаемого материала, |

|

|

|

|

|

|

|

|

Установочная мощность, кВт |

100 |

|

160 |

|

250 |

|

400 |

|

Масса дробилки, т |

|

15 |

|

30 |

|

68 |

|

100 |

|

|

|

|

|

|

|

|

|

П р и м е ч а н и е. Окружная скорость бил ротора 20; 26,5 и 35 с.

23

Впервые двухроторная дробилка одноступенчатого дробления (см. рис. 2.2, д) стала применяться в промышленности США в 1939 г. Она имела значительные преимущества перед щековыми, конусными и валковыми дробилками. Однако по сравнению со щековыми дробилками одинаковой производительности роторные принимали куски меньшего размера. По этой причине однороторные дробилки, созданные в Германии в 1942 г., оказались эффективнее, и нашли более широкое распространение, чем двухроторные. Этим объясняется то, что фирмы, начавшие производство двухроторных дробилок, позднее освоили выпуск однороторных дробилок. Несмотря на ограниченный спрос на двухроторные дробилки, они также находят применение.

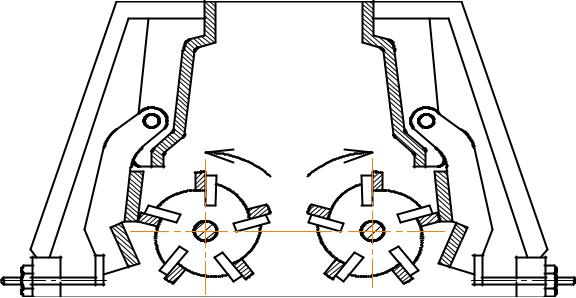

Фирма Humboldt (ФРГ) изготовляет двухроторные дробилки типа PDG одноступенчатого дробления двухкамерные, имеющее объединенные первые камеры дробления (рис. 3.10).

Рис. 3.10. Двухроторная двухкамерная дробилка одноступенчатого дробления со свободной разгрузкой с отражательными плитами с комбинированной подвеской,

объединенными камерами дробления и отражательными поверхностями, выполненными по ломаной линии

Они представляют собой как бы две однороторные дробилки той же фирмы типа PEG, составленные вместе, что позволяет унифицировать однотипные узлы. Благодаря такому конструктивному решению производительность увеличилась примерно в два раза, появилась возможность сэкономить производственную площадь, а также увеличить размеры принимаемых кусков. Фирма Cedarapids (США) также изготовляет двухроторные дробилки одноступенчатого дробления с объединенными камерами. Дробилки собираются из узлов однороторных дробилок, выпускаемых той же фирмой. Их конструктивная схема соответствует показанной на рис. 2.2, д.

24

В отличие от однороторных, эти дробилки имеют меньшие углы установки отражательного органа первой камеры (примерно β1 = 0÷10°) и меньшие модули роторов (тz=300÷417 мм) в результате установки трехбильных роторов. Эти особенности снижают производительность так, что при одинаковых размерах роторов с однороторными дробилками производительность их остается почти одинаковой с последними, но вследствие этого в 1,5 – 1,8 раза повышается степень дробления при одинаковых окружных скоростях роторов. Так как при двух, трехбильных роторах нагрузка распределяется на шесть бил вместо двух (в однороторных дробилках), то срок службы бил увеличивается. Поэтому фирма рекомендует эти дробилки для самых различных высокоабразивных и прочных материалов, таких как базальт, карборунд, гранит, гравий изверженных пород, песчаник, железные, цинковые, медные, урановые, марганцевые руды и другие горные породы.

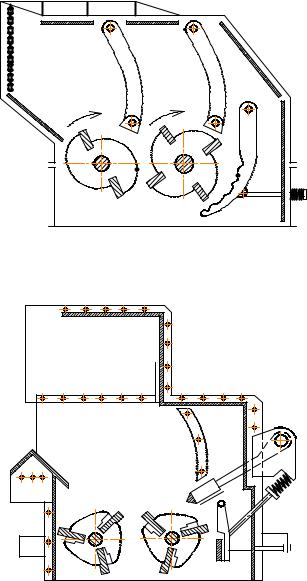

Английская фирма Pegson выпускает двухроторные дробилки типа ВК (рис. 3.11), унифицированные с дробилками того же типа однороторными.

Так как роторы и форма камер у тех и других одинаковы, то при одинаковых характеристиках продукта дробления двухроторные дробилки обеспечивают вдвое большую производительность, чем однороторные при соответствующем увеличении мощности двигателей.

Отечественной промышленностью были выпущены опытные образцы двухроторных дробилок одноступенчатого дробления моделей СМ – 429 и СМ – 559 (рис. 3.12) со свободной разгрузкой, объединенными камерами дробления с криволинейными отражательными поверхностями, комбинированной подвеской колосниковых решеток и вертикальным расположением колосников.

Они отличались от описанных зарубежных образцов вертикальным расположением колосников колосниковых решеток. Производительность дробилок была более высокая, чем у описанных зарубежных образцов, но размеры, принимаемых кусков были очень малы, что и послужило причиной прекращения производства этих дробилок.

Двухроторные дробилки моделей C– 616 (рис. 3.13) и С– 691 (рис. 3.14), двухкамерные с раздельными камерами дробления, плоской и криволинейной отражательными поверхностями выпускались Выксунским заводом дробильноразмольного оборудования и использовались в нерудной промышленности.

Первая имела объединенные камеры дробления, вторая раздельные. Эти дробилки давали высокие степени дробления (30 ÷ 40) и соответственно высокий процент мелких фракций 0 − 5 мм, достигавший 55%. Их эксплуатация была оправдана в тех производствах, где требовался большой выход этих фракций, имелись ограниченные производственные площади. Для изготовления щебня они оказались менее выгодными, чем дробилки однороторные среднего и мелкого дробления, поэтому с освоением серийного производства последних изготовление дробилок моделей С– 616 и С– 691 было прекращено. Однако, в зарубежной промышленности дробилки данного типа находят потребителей.

25

Рис. 3.11. Двухроторная дробилка фирмы Pegson

Рис. 3.12. Двухроторная двухкамерная дробилка одноступенчатого дробления

Рис. 3.13. Двухроторная дробилка двухступенчатого дробления, однокамерная с объединенными камерами дробления и с криволинейными

отражательными поверхностями

26

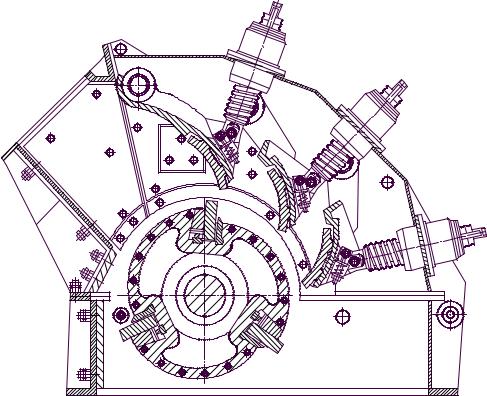

Фирма Sheepbridge – Kennedy ( США) выпускает пять моделей дробилок двухроторных двухступенчатого дробления с частично раздельными камерами дробления и колосниковыми решетками, имеющими вертикальное расположение колосников (рис. 3.15) двухкамерные с объединенными камерами дробления и криволинейными отражательными поверхностями, с вертикальным расположением колосников и свободной разгрузкой.

Рис. 3.14. Двухроторная дробилка двухступенчатого дробления со свободной разгрузкой

Рис. 3.15. Двухроторная дробилка двухступенчатого дробления, двухкамерная с объединёнными камерами дробления и криволинейными

отражательными поверхностями

В дробилках последнего выпуска два ротора связаны посредством клиноременной передачи. Это позволяет согласовать работу двух роторов так, что каждая порция материала, выбрасываемая первым ротором, попадает под удары била второго ротора.

27

Такое согласование повышает эффективность работы второго ротора и снижает износ его бил. Однако вследствие скольжения ремней эта согласованность постепенно нарушается и приходится периодически поправлять взаимное положение роторов.

Техническая характеристика однороторных дробилок крупного дробления приведена в таблице 3.1.

3.4. Однороторные дробилки среднего и мелкого дробления

Высокие степени дробления, достигаемые в роторных дробилках, делают их особенно пригодными для среднего и мелкого дробления.

Дробилки этого типа не имеют принципиального отличия от дробилок крупного дробления, но будучи рассчитаны на прием меньших кусков и испытывая меньшие ударные нагрузки, их роторы, отражательные органы и корпуса делаются легче, что отражается и на конструктивных решениях отдельных узлов. Применение дробилок на последних стадиях дробления, определяющих качество продукта, налагает на конструкции этого класса дробилок также свои требования. Все это обуславливает большое разнообразие конструкций.

В отечественной промышленности дробилки среднего и мелкого дробления не разделяют на два класса, как это делают некоторые зарубежные фирмы. В большинстве случаев такие дробилки отличаются лишь режимом работы (окружной скоростью ротора, размером выходных щелей), а не конструкцией, хотя в некоторых случаях мелкое дробление в сочетании с необходимостью учитывать определенные свойства дробимого материала может требовать и специального конструктивного исполнения.

Освоен выпуск дробилок типа ДРС с диаметрами роторов 500, 630, 800, 1000, 1250 и 1600 мм, причем длина ротора равна диаметру. Серийно выпускаются дробилки ДРС − 10 ×10 (модель СМД − 75), ДРС − 12×12 (модель СМД − 94), а также дробилка ДРС − 8×8 . Это трехкамерные дробилки с отражательными плитами, имеющими криволинейные профили, очерченные по логарифмической спирали. Углы установки плит составляют β1 = 10°, β2 = 50° и β3 = 90°. Возвратно-регулировочные устройства, выполненные аналогично конструкции дробилки СМД − 86 (см рис. 3.6) позволяют поднять каждую плиту до совмещения ее с последующей плитой так, что при совмещении первой плиты со второй получается двухкамерное исполнение, с углом установки β1 = 50°, а при совмещении первой плиты со второй и второй с третьей получается однокамерное исполнение с углом установки β1 = 90°. Это значительно расширяет диапазон регулирования степени дробления и дает возможность при уменьшенной степени дробления повысить производительность дробилки, в результате увеличения угла установки отражательной плиты первой камеры дробления.

Трехкамерная схема в сочетании с высокими окружными скоростями ротора удовлетворяет требованиям мелкого дробления, одно- и двухкамерные

28

схемы при меньших окружных скоростях– требованиям среднего дробления. При трехкамерной схеме и увеличенных выходных щелях дробилки обеспечивают повышенную избирательность и могут быть использованы для процессов обогащения.

Дробилка ДРС − 10×10 модели СМД − 75 (рис. 3.16), выпускаемая Выксунским заводом дробильно-размольного оборудования, имеет разъемную верхнюю часть корпуса, у которой все отражательные плиты размещены на отъемной части, шарнирно откидывающейся назад с помощью винтового механизма.

Рис. 3.16. Дробилка ДРС – 10×10 |

модели СМД-75 |

При открытом корпусе ротор оказывается доступным для смены бил сверху, что позволяет применять подъемные средства для облегчения монтажа. Дробилка ДРС − 12×12 модели СМД − 94 (рис. 3.17) отличается от описанной способом разъема корпуса. Ее станина и передняя часть, несущая приемный лоток, имеют общий наклонный фланец, к которому примыкает задняя, откатывающаяся часть корпуса, снабженная колесами, которыми она опирается на горизонтальные рельсы, укрепленные на станине. На откатывающейся части корпуса подвешены все три отражательные плиты. Благодаря разъему по одной плоскости, боковые стенки откатывающейся части корпуса приобретают достаточную жесткость. Откатка дробилки по горизонтальным рельсам не требует больших усилий, а наклонный разъем исключает необходимость в ее подъеме. На передней части корпуса крепится монорельс с тельфером, позволяющим

29

поднять било, лежащее около дробилки, и подвести его к ротору для замены. Конструкция крепления бил и способ разъема рассчитаны на сокращение времени замены бил, что повышает экономичность дробилки при дроблении высокоабразивных горных пород.

Рис. 3.17. Дробилка ДРС − 12×12 |

модели СМД-94 |

Таблица 3.2 Техническая характеристика дробилок среднего и мелкого дробления

Показатели |

ДРС |

ДРС |

ДРС |

ДРС 10×10 |

|

5×5 |

6×6 |

8×8 |

|

Индекс изделия |

– |

– |

– |

СМД-75А |

Производительность, |

25 |

35 |

65 |

135 |

Размеры ротора, : |

|

|

|

|

диаметр |

500 |

630 |

800 |

1000 |

длина |

500 |

630 |

800 |

1000 |

Размер максимального куска за- |

150 |

190 |

240 |

300 |

гружаемого материала, |

|

|

|

|

Установочная мощность, кВт |

30 |

40 |

75 |

125 |

Масса дробилки, т |

2,2 |

3,5 |

6,5 |

10 |

|

|

|

|

|

|

30 |

|

|

|