- •Введение

- •1. Разработка схемы базирования заготовки. Выбор установочных элементов

- •1.1. Анализ исходных данных и формулирование служебного назначения приспособления

- •1.2. Классификация технологической оснастки

- •1.3. Разработка схемы базирования заготовки

- •1.4. Определение направления действия сил и моментов резания при механической обработке деталей

- •1.5. Определение вида опорных элементов и формы их рабочей поверхности

- •2.1. Погрешность базирования при установке вала на призму

- •2.2. Погрешность базирования при установке вала на жесткий центр

- •2.3. Погрешность базирования при установке корпусной детали на плоскость и два отверстия перпендикулярные плоскости

- •2.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

- •3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

- •3.2. Определение количества точек приложения зажимных усилий

- •3.3. Определение вида зажимных элементов

- •3.3.1. Винтовые зажимы

- •3.3.2. Клиновые зажимы

- •3.3.2.1. Условие самоторможение клина

- •3.3.3.Эксцентриковые зажимы

- •3.3.4. Цанги

- •3.3.5. Устройства для зажима деталей типа тел вращения

- •4.1. Вспомогательные элементы и устройства приспособлений

- •4.1.1. Поворотные и делительные устройства

- •4.1.2. Устройства для координирования и направления инструмента

- •4.1.3. Детали приспособлений для координирования режущего инструмента

- •4.2. Корпусы приспособлений

- •4.2.1. Обеспечение жесткости, виброустойчивости и точности приспособлений

- •5. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия рз

- •5.1. Определение сил и моментов резания

- •5.2. Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •5.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

- •5.4. Расчет коэффициента надежности закрепления к

- •Контрольные задания Задание 6.1.

- •Задание 6.2.

- •7. Расчет приводов зажимных устройств

- •7.1. Пневматический привод

- •7.1.1. Поршневые двигатели (пневмоцилиндры)

- •7.1.2. Диафрагменные пневмокамеры

- •7.1.3. Гидравлический привод

- •7.1.4. Пневмогидропривод

- •Контрольные задания. Задание 7.1.

- •Задание 7.2.

- •8 Приводы станочных приспособлений

- •8.1. Электромеханические приводы защитных устройств

- •8.2. Вакуумный привод

- •8.3. Электростатические плиты

- •Контрольные задания.

- •Задание 8.2.

- •9. Магнитные и электромагнитные приспособления в металлообработке

- •9.1. Электромагнитные приспособления

- •9.1.1. Применение электромагнитных плит

- •9.2. Приспособления с постоянными магнитами

- •9.2.1. Применение магнитных приспособлений

- •9.3. Электропостоянные магнитные приспособления

- •10. 1. Рекомендации по выбору типа привода зажимных устройств

- •10.2. Графическое обозначение опор, зажимов, установочных устройств в технологической документации.

- •11. Расчет приспособления на точность

- •11.1. Выбор расчетных параметров

- •11.2. Методика расчета приспособления на точность

- •11.3. Определение расчетных факторов

- •Примеры расчета приспособления на точность

- •12. Расчет размерных цепей

- •Задание 12.1.

- •Задание 12.3.

- •13. Контрольные и сборочные приспособления

- •13.1. Контрольные приспособления

- •13.1.1. Типы контрольных приспособлений

- •13.2. Сборочные приспособления

- •13.2.1. Элементы сборочных приспособлений

- •13.2.2. Особенности проектирования специальных сборочных приспособлений

- •13.2.3. Расчет точности сборки в приспособлении.

- •14. Особенности проектирования приспособлений для станков-автоматов, агрегатных станков и автоматических линий, состоящих из этих станков

- •Контрольные задания. Задание 14.1.

- •Задание 14.2.

- •15. Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •15.1. Особенности установки приспособлений на станках с чпу

- •15.2. Системы приспособлений применяемых на станках с чпу

- •15.3. Приспособления для обрабатывающих центров

- •15.4. Приспособления для гибких автоматизированных участков из станков с чпу.

- •16. Прочность деталей приспособлений

- •Контрольные задания. Задание 16.1.

- •Задание 16.1.

- •17. Экономическая эффективность приспособлений. Автоматизированное проектирование технологической оснастки

- •17.1. Обоснование экономической эффективности применения технологической оснастки

- •17.2. Оценка эффективности применения технологической оснастки

- •17.3. Автоматизированное проектирование технологической оснастки

- •Библиографический список

- •Оглавление

- •Гоувпо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

2.1. Погрешность базирования при установке вала на призму

Рис. 2.1. Схема для определения погрешностей базирования при установки вала на призму

При обработке вала в призме могут быть следующие измерительные базы для размера h.

Рис. 2.2. Измерительные базы при обработке вала в призме

На рис. 2.1 представлена схема установки вала на призму для обработки в размер h (h1; h2; h3). Диаметр вала может колебаться в пределах:

![]()

Измерительной базой является:

для размера h1 - т.А (А/; А//)

для размера h2 - т.В (В/; В//)

для размера h3 - т.С (С/; С//)

Установочной базой является т. К (К/; К//). Инструмент постоянно настроен на размер Н. Поскольку установочная и измерительная базы не совпадают, то погрешность базирования 0.

Для h1:

тогда:

По аналогии:

Следовательно:

По аналогии:

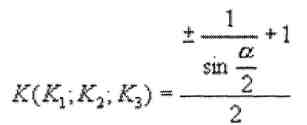

Обозначим через:

Таблица 2.1

Значение коэффициентов К

К |

Угол призмы в 0 |

||

60 |

90 |

120 |

|

К1 |

1,5 |

1,21 |

1,07 |

К2 |

0,5 |

0,21 |

0,08 |

Кз |

1,0 |

0,71 |

0,58 |

2.2. Погрешность базирования при установке вала на жесткий центр

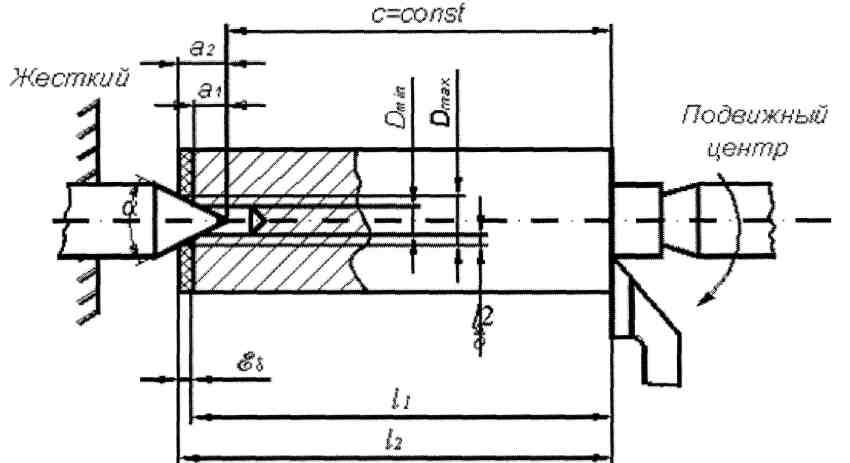

Рис. 2.3. Схема установки вала на жесткий центр

На рис. 2.3 представлена схема установки вала на жесткий и подвижный центры для обработки ступени вала в размер l.

Диаметр центрового отверстия может колебаться в пределах

![]()

Измерительной базой для размера / будет левый торец вала. Перемещение суппорта станка прекращается выключением подачи при достижении резцом размера С. Так как измерительная и установочная база не совпадают, то 0.

=0 если вместо жесткого центра применить конструкцию плавающего центра. В результате этого торец вала станет установочной базой.

2.3. Погрешность базирования при установке корпусной детали на плоскость и два отверстия перпендикулярные плоскости

Рассмотрим погрешность базирования с использованием установочных пальцев, один из которых срезанный.

Рис. 2.4. Схема для определения погрешности базирования при установке корпусной детали на два пальца

Если оба пальца цилиндрические, то должно выполняться неравенство:

![]()

При установке на цилиндрический и срезанный:

где: X - увеличенный зазор после среза пальца; 0 — допуск на расстояние между осями отверстий; п — допуск на расстояние между осями пальцев.

![]()

В данном случае без среза пальца нормальная установка на два цилиндрических пальца невозможна, так как обычно допуск на размер L больше, чем сумма зазоров в сопряжениях двух пальцев.

0>S1+S2

где: 0 - допуск размера L; S1 и S2 - зазоры.

Измерительной базой являются:

• для размера l1 - ось первого отверстия заготовки;

• для размера l2 - ось второго отверстия заготовки.

Установочной базой являются цилиндрические поверхности отверстий.

В данном случае установочная и измерительная база не совпадают 0.

Для определения погрешности базирования надо найти зазоры.

Опустив промежуточные выводя, имеем:

![]()

Следовательно, чем меньше хорда b, тем больше зазор X.

Однако, применение срезанных пальцев с небольшой хордой «b» приводит к быстрому износу пальцев.

Теперь можно написать:

![]()