- •Введение

- •1. Разработка схемы базирования заготовки. Выбор установочных элементов

- •1.1. Анализ исходных данных и формулирование служебного назначения приспособления

- •1.2. Классификация технологической оснастки

- •1.3. Разработка схемы базирования заготовки

- •1.4. Определение направления действия сил и моментов резания при механической обработке деталей

- •1.5. Определение вида опорных элементов и формы их рабочей поверхности

- •2.1. Погрешность базирования при установке вала на призму

- •2.2. Погрешность базирования при установке вала на жесткий центр

- •2.3. Погрешность базирования при установке корпусной детали на плоскость и два отверстия перпендикулярные плоскости

- •2.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

- •3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

- •3.2. Определение количества точек приложения зажимных усилий

- •3.3. Определение вида зажимных элементов

- •3.3.1. Винтовые зажимы

- •3.3.2. Клиновые зажимы

- •3.3.2.1. Условие самоторможение клина

- •3.3.3.Эксцентриковые зажимы

- •3.3.4. Цанги

- •3.3.5. Устройства для зажима деталей типа тел вращения

- •4.1. Вспомогательные элементы и устройства приспособлений

- •4.1.1. Поворотные и делительные устройства

- •4.1.2. Устройства для координирования и направления инструмента

- •4.1.3. Детали приспособлений для координирования режущего инструмента

- •4.2. Корпусы приспособлений

- •4.2.1. Обеспечение жесткости, виброустойчивости и точности приспособлений

- •5. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия рз

- •5.1. Определение сил и моментов резания

- •5.2. Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •5.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

- •5.4. Расчет коэффициента надежности закрепления к

- •Контрольные задания Задание 6.1.

- •Задание 6.2.

- •7. Расчет приводов зажимных устройств

- •7.1. Пневматический привод

- •7.1.1. Поршневые двигатели (пневмоцилиндры)

- •7.1.2. Диафрагменные пневмокамеры

- •7.1.3. Гидравлический привод

- •7.1.4. Пневмогидропривод

- •Контрольные задания. Задание 7.1.

- •Задание 7.2.

- •8 Приводы станочных приспособлений

- •8.1. Электромеханические приводы защитных устройств

- •8.2. Вакуумный привод

- •8.3. Электростатические плиты

- •Контрольные задания.

- •Задание 8.2.

- •9. Магнитные и электромагнитные приспособления в металлообработке

- •9.1. Электромагнитные приспособления

- •9.1.1. Применение электромагнитных плит

- •9.2. Приспособления с постоянными магнитами

- •9.2.1. Применение магнитных приспособлений

- •9.3. Электропостоянные магнитные приспособления

- •10. 1. Рекомендации по выбору типа привода зажимных устройств

- •10.2. Графическое обозначение опор, зажимов, установочных устройств в технологической документации.

- •11. Расчет приспособления на точность

- •11.1. Выбор расчетных параметров

- •11.2. Методика расчета приспособления на точность

- •11.3. Определение расчетных факторов

- •Примеры расчета приспособления на точность

- •12. Расчет размерных цепей

- •Задание 12.1.

- •Задание 12.3.

- •13. Контрольные и сборочные приспособления

- •13.1. Контрольные приспособления

- •13.1.1. Типы контрольных приспособлений

- •13.2. Сборочные приспособления

- •13.2.1. Элементы сборочных приспособлений

- •13.2.2. Особенности проектирования специальных сборочных приспособлений

- •13.2.3. Расчет точности сборки в приспособлении.

- •14. Особенности проектирования приспособлений для станков-автоматов, агрегатных станков и автоматических линий, состоящих из этих станков

- •Контрольные задания. Задание 14.1.

- •Задание 14.2.

- •15. Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •15.1. Особенности установки приспособлений на станках с чпу

- •15.2. Системы приспособлений применяемых на станках с чпу

- •15.3. Приспособления для обрабатывающих центров

- •15.4. Приспособления для гибких автоматизированных участков из станков с чпу.

- •16. Прочность деталей приспособлений

- •Контрольные задания. Задание 16.1.

- •Задание 16.1.

- •17. Экономическая эффективность приспособлений. Автоматизированное проектирование технологической оснастки

- •17.1. Обоснование экономической эффективности применения технологической оснастки

- •17.2. Оценка эффективности применения технологической оснастки

- •17.3. Автоматизированное проектирование технологической оснастки

- •Библиографический список

- •Оглавление

- •Гоувпо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

Контрольные задания. Задание 16.1.

По какой формуле проводится расчет на прочность детали в виде стержня круглого сечения, нагруженного осевой силой, по допускаемым напряжениям растяжения (сжатия)?

Задание 16.1.

По какой формуле проводится расчет на прочность валов и осей на изгиб (детали круглого сечения) с определения их

диаметра?

17. Экономическая эффективность приспособлений. Автоматизированное проектирование технологической оснастки

17.1. Обоснование экономической эффективности применения технологической оснастки

Метод указаниями РД 50-533-85установлены технико-экономические показатели и методика расчета экономической эффективности применения технической оснастки.

Согласно этих указаний рекомендуется использовать два показателя:

• коэффициент загрузки единицы технологической оснастки (Кз)',

• затраты на оснащение технологических операций изготовления изделий (Р).

Кз определяется по формуле:

где: Тшт - штучно-калькуляционное время выполнения технологической операции; N - планируемая месячная программа на единицу оснастки (количество повторов операций); F0 - месячный фонд времени работы оснастки (станка).

При Кз>0,8 необходимо использовать еще одно приспособление.

«Р» определяют по формуле в зависимости от типа приспособления.

Для неразборных специальных приспособлений (НСП):

![]()

где: СНСП - себестоимость приспособления; ПО.Г. - количество сгруппированных на приспособления операций (при групповой обработке).

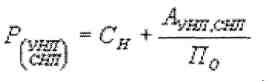

Для универсально-наладочных приспособлений (УНП) (СНП):

где: СН - себестоимость изготовления наладки (сменной части); АУНП,СНП - амортизационные отчисления за постоянную часть; ПО - количество наладок, закрепленных за постоянной частью.

Для универсально-сборных приспособлений (УСП):

а) если УСП является специальным приспособлением:

![]()

где: СУСП - себестоимость сборки компоновки УСП; Т - время нахождения изделия в производстве; ПС - количество сборок в анализируемый период; СВ -затраты за время эксплуатации при использовании оснастки; АУСП - годовые амортизационные отчисления на элементы компоновки УСП; ПН - нормативное количество сборок в год.

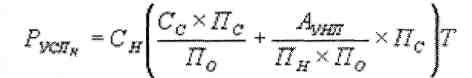

б) если УСП в виде наладочного приспособления:

где: СН - себестоимость изготовления наладки, руб.; ПО - количество закрепленных наладок, шт; ПН - нормативное количество сборок в год; Сс -стоимость сборки приспособления, руб; ПС - количество сборок (действительное); АУСП - годовые амортизационные отчисления на элементы УСП; Т- время нахождения изделия в производстве.

Сборно-разборное приспособление (СРП):

а) если СРП - специальное приспособление:

![]()

где: СН - себестоимость изготовления специальных деталей, руб.; СС -стоимость сборки приспособления, руб.

б) если СРП как наладочное приспособление:

![]()

Для универсально-безналадочных приспособлений (УБП):

![]()

где: АУБП - амортизационные отчисления, руб.; ПК - количество оснащаемых операций; Т- время нахождения изделия в производстве, год.

17.2. Оценка эффективности применения технологической оснастки

Эффективности применения технологической оснастки может оцениваться двумя методами:

1. согласно ГОСТ 14.305 - 73 путем сопоставления фактических затрат (по результатам внедрения) с плановыми;

2. путем сопоставления экономии от применения приспособления с затратами на его изготовление и эксплуатацию. В этом случае условие эффективного использования приспособления выражается формулой:

ЭР

где: Э - ожидаемая экономия от внедрения приспособления; Р - затраты на приспособление;

![]()

где: Тшт

- штучно-калькуляционное

время выполнения операции без

приспособления или в существующем

приспособлении, мин;

![]() - ожидаемое

штучно-калькуляционное

время на операции после внедрения

проектируемого приспособления; аМ

- себестоимость одной

станко-минуты, руб/мин; N - планируемая

месячная программа; q

- число месяцев работы.

- ожидаемое

штучно-калькуляционное

время на операции после внедрения

проектируемого приспособления; аМ

- себестоимость одной

станко-минуты, руб/мин; N - планируемая

месячная программа; q

- число месяцев работы.

![]()

где: апер — переменные затраты, пропорциональные изменению времени обработки ( они включают в себя заработную плату производственных рабочих с начислениями на нее); аП.П - перемено-постоянные затраты, которые также изменяются пропорционально времени обработки (сюда входят затраты на амортизацию и эксплуатацию станка и универсальных приспособлений); аПОСТ - прочие (косвенные) постоянные ценовые расходы, которые остаются постоянными.