- •Учебное пособие

- •1. Основные принципы работы

- •1.1. Режущие инструменты - основное звено в процессах формообразования

- •1.2. Основные конструктивные элементы

- •1.3. Типы режущего инструмента. Принципы формирования баз данных на режущие инструменты

- •1.4. Инструментальные материалы

- •1.4.1. Общие сведения

- •1.4.2. Углеродистые инструментальные стали

- •1.4.3. Легированные стали

- •1.4.4. Быстрорежущие стали

- •1.4.5. Твердые сплавы

- •1.4.6. Материалы керамические инструментальные

- •1.4.7. Сверхтвердые инструментальные материалы

- •1.4.8. Абразивные материалы

- •2. Режущий инструмент для обработки

- •2.1. Основные положения

- •2.2. Элементы резцов

- •2.4. Фасонные резцы

- •3. Режущие Инструменты для работы

- •3.1. Основные положения

- •3.2. Режущий инструмент для сверления

- •3.3. Режущий инструмент для зенкерования

- •3.4. Инструменты для расточки отверстий

- •3.5. Комбинированные инструменты

- •4. Режущий инструмент для работы

- •4.1. Основные положения

- •4.2. Типы фрез

- •4.3. Геометрические параметры фрез

- •4.4. Встречное и попутное фрезерование

- •5. РЕжУщИе инструменты для формирования резьбовых поверхностей

- •5.1. Основные положения

- •5.2. Нарезание резьбы резцами

- •5.3. Нарезание резьбы гребенками

- •5.4. Фрезерование резьбы

- •5.5. Нарезание резьбы плашками

- •5.6. Нарезание резьбы метчиками

- •5.7. Нарезание резьбы в коррозионно-стойких

- •5.8. Нарезание резьбы головками

- •5.9. Шлифование резьбы

- •6. Абразивные инструменты

- •6.1. Основные положения

- •6.2. Инструменты из электрокорунда и карбида кремния

- •6.2.1. Типы инструментов

- •6.2.2. Выбор зернистости абразивного инструмента

- •6.2.3. Выбор связок абразивного инструмента

- •6.3. Алмазные инструменты и инструменты из кубического нитрида бора

- •7. Режущий инструмент при протягивании

- •8. Инструменты для автоматизированного производства

- •9. Режущий инструмент для формирования зубчатых поверхностей

- •9.1. Инструмент для обработки зубчатых поверхностей

- •9.2. Инструменты для обработки зубчатых поверхностей методом обката

- •3 94026 Воронеж, Московский просп., 14

2.2. Элементы резцов

Среди многих способов обработки металлов резанием важное место занимает обработка резцом. Резцы делят на три основные группы: токарные, строгальные и долбежные.

Токарные резцы используют на токарных станках для получения из заготовок деталей с цилиндрическими, коническими, фасонными и торцовыми поверхностями, образующимися в результате вращения заготовки и перемещения резца, подобный процесс принято называть точением. В общем парке металлорежущих станков токарные станки составляют 35%, поэтому токарные резцы являются наиболее распространенными и к тому же наиболее простым видом режущего инструмента.

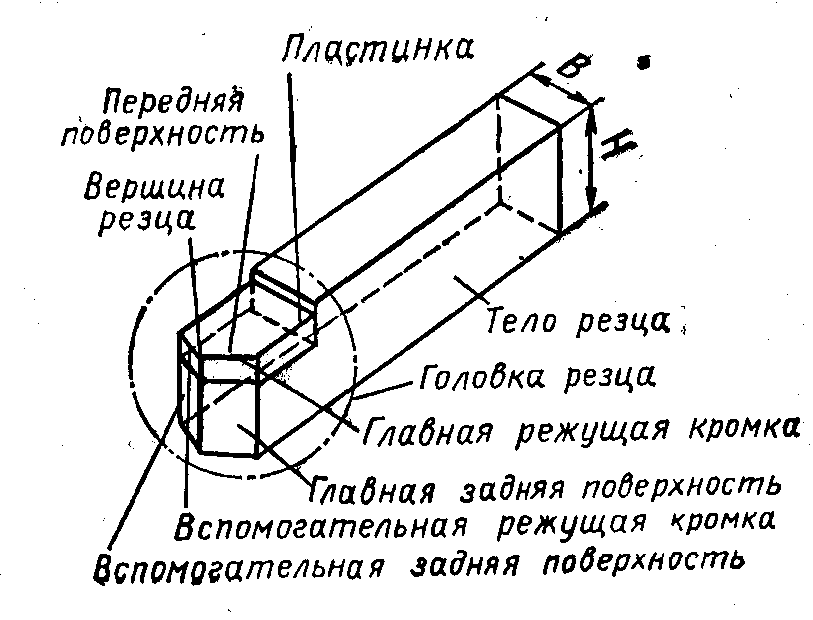

Элементы резца представлены на рис. 2.1.

Передней поверхностью называется поверхность резца, по которой сходит стружка. Задними поверхностями называются поверхности резца, обращенные к обрабатываемой заготовке (главная и вспомогательная).

Режущие кромки образуются при пересечении передней и задних поверхностей.

Главная режущая кромка (лезвие) выполняет основную работу. Она образуется от пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромка (лезвие) образуется от пересечения передней и вспомогательной задней поверхностей. Вспомогательных режущих кромок может быть две (например у отрезного резца).

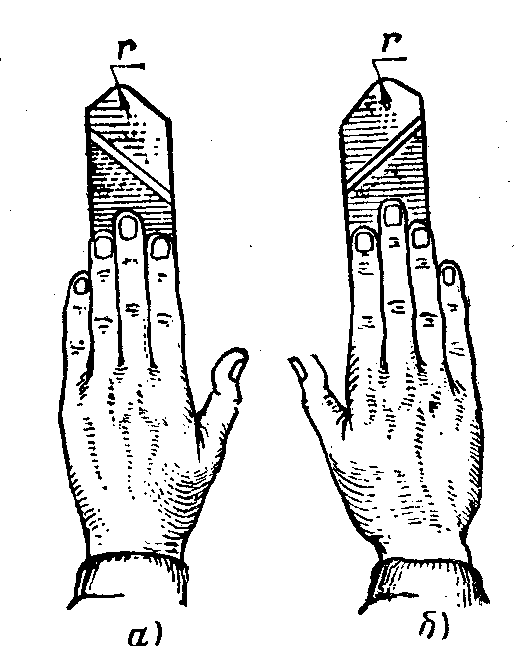

Вершина резца — это место сопряжения главной и вспомогательной режущих кромок; при криволинейном сопряжении режущих кромок вершина имеет округленную форму с радиусом r (рис. 2.2).

и правый (б) резцы

По направлению подачи резцы разделяются на правые и левые. Правыми резцами называются такие, у которых при наложении на них сверху ладони правой руки (так, чтобы четыре пальца были направлены к вершине) главная режущая кромка оказывается расположенной на стороне большого пальца. При работе такими резцами на токарном станке они перемещаются справа налево (от задней бабки к передней). Левыми резцами называются такие резцы, у которых при наложении ладони левой руки (как указано выше) главная режущая кромка оказывается расположенной на стороне большого пальца.

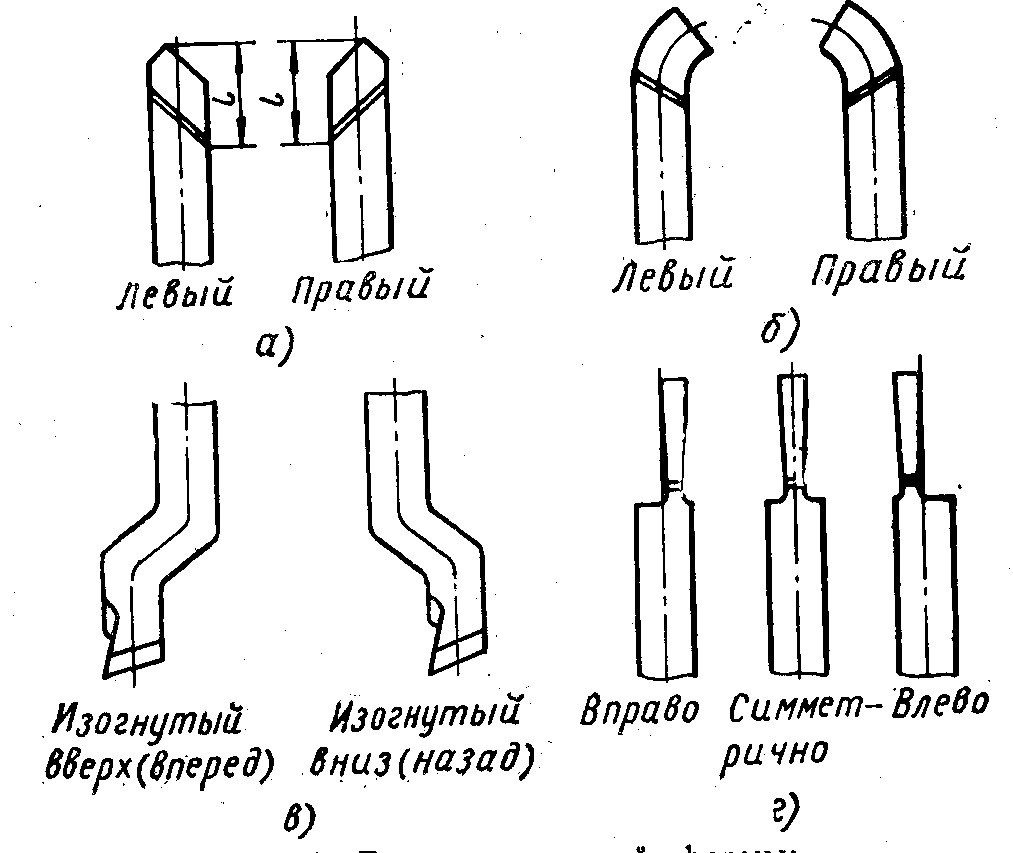

По форме и расположению головки относительно стержня peзцы разделяются на прямые (рис. 2.3, а), отогнутые (рис. 2.3, б), изогнутые (рис. 2.3, в) и с оттянутой головкой (рис. 2.3, г).

Рис. 2.3. Резцы различной формы:

а – прямые; б – отогнутые; в – изогнутые;

г – с оттянутойголовкой

У прямых резцов ось прямая; у отогнутых резцов головка резца погнута в сторону; у изогнутых резцов ось резца изогнута; у резцов с оттянутой головкой головка уже тела резца; она может быть расположена как симметрично относительно оси тела резца, так и смещена относительно ее; головка может быть прямой, отогнутой и изогнутой.

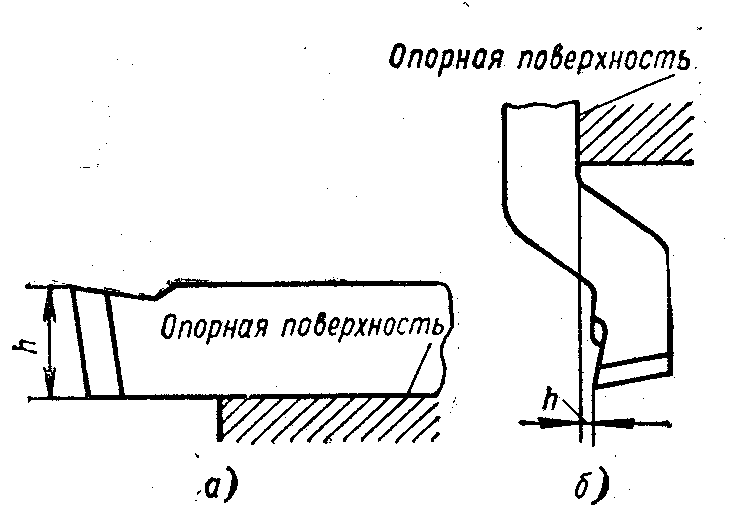

Высотой головки резца h называется расстояние между вершиной резца и опорной поверхностью, измеренное перпендикулярно к ней. Она считается положительной (рис. 2.4. а), когда вершинa резца выше опорной поверхности, и отрицательной (рис. 2.4, б) когда вершина резца ниже опорной поверхности.

Длиной головки резца l (см. рис. 2.3, а) называется наибольшее расстояние от вершины резца до линии выхода поверхности заточки, измеренное параллельно боковой стороне тела резца.

а – положительная; основная плоскость и поверх-

б – отрицательная ности при точении

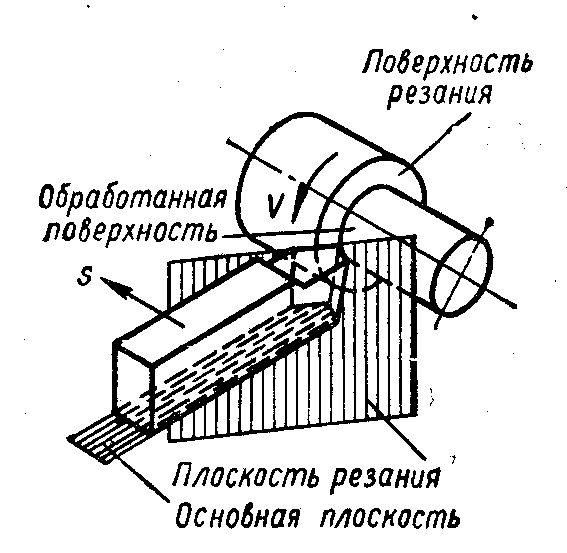

На обрабатываемой заготовке (рис. 2.5) различают обработанную поверхность и поверхность резания. Обработанной поверхностью называется поверхность, полученная после снятия стружки. Поверхностью резания называется поверхность, образуемая на обрабатываемой заготовке непосредственно главной режущей кромкой.

2.3. Геометрические параметры режущей части резцов

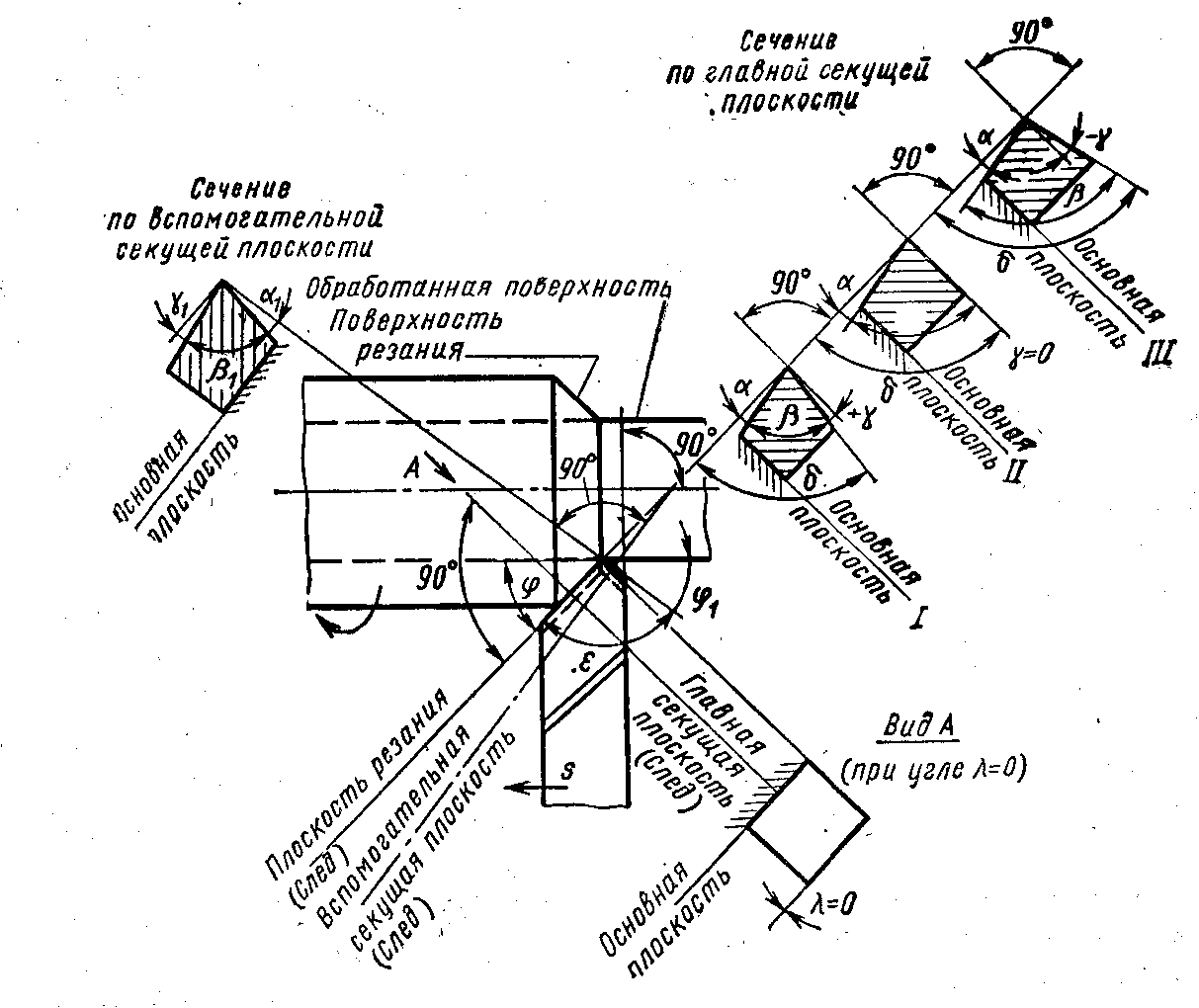

Режущая часть резца имеет форму клина, заточенного под определенным углом. Для определения углов резца устанавливаются исходные плоскости: плоскость резания и основная плоскость.

Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через главную режущую кромку (рис. 2.5); на рис. 2.6 показан след этой плоскости.

Основной плоскостью называется плоскость, параллельная продольномy (параллельно оси заготовки) и поперечному (перпендикулярно к оси заготовки) перемещению. У токарных резцов с призматическим телом за эту плоскость может быть принята нижняя (опорная) поверхность резца (рис. 2.4 и 2.5).

Рис. 2.6. Поверхности заготовки и угла резца

Главные углы резца измеряются в главной секущей плоскости, т. е. в плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость. К главным углам резца относятся задний угол, угол заострения, передний угол и угол резания (рис. 2.6).

Главным задним углом называется угол между касательной к главной задней поверхности резца в рассматриваемой точке режущей кромки и плоскостью резания. При плоской задней поверхности резца можно сказать, что - угол между главной задней поверхностью резца и плоскостью резания. Задние углы уменьшают трение задних поверхностей инструмента о поверхность резания и обработанную поверхность.

Углом заострения называется угол между передней и главной задней поверхностями резца.

Главным передним углом называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку. Он может быть положительным (+), когда передняя поверхность направлена вниз от плоскости, перпендикулярной плоскости резания (рис. 2.6, I); равным нулю, когда передняя поверхность перпендикулярна плоскости резания (рис. 2.6, II), и отрицательным (-), когда передняя поверхность направлена вверх от плоскости, перпендикулярной плоскости резания (рис. 2.6, III). Положительный передний угол делается для облегчения процесса резания (стружкообразования) и более свободного схода стружки по передней поверхности.

При определении и измерении углов резца в статическом (нерабочем) состоянии принято считать, что плоскость резания расположена вертикально. В процессе резания на ее положение, а следовательно, и на величину некоторых углов резца влияют положение режущей кромки относительно оси заготовки (выше или ниже), подача и диаметр заготовки.

Углом резания называется угол между передней поверхностью резца и плоскостью резания.

Рис. 2.7. Углы наклона главной режущей кромки резца

Вспомогательным задним углом 1 называется угол между вспомогательной задней плоскостью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Вспомогательный задний угол измеряется во вспомогательной секущей плоскости, перпендикулярной проекции вспомогательной режущей кромки на основную плоскость. В этой же плоскости рассматривается и вспомогательный передний угол 1.

При неплоской передней поверхности передний угол заключен между касательной к передней поверхности, проходящей через рассматриваемую точку режущей кромки, и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку.

Главным углом в плане называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Угол делается для того, чтобы главная режущая кромка могла воздействовать на глубину срезаемого слоя; он влияет на износостойкость резца.

Вспомогательным углом в плане 1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи; он делается для исключения трения на большей части вспомогательной режущей кромки.

Углом при вершине в плане называется угол между проекциями режущих кромок на основную плоскость; в сумме + + 1 = 180°.

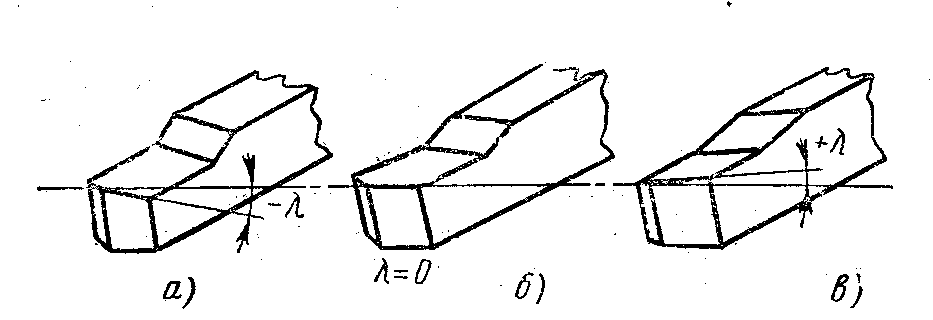

Углом наклона главной режущей кромки называется угол, заключенный между режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости.

Указанные углы резца, а также форма передней поверхности и форма режущих кромок относятся к геометрическим элементам режущей части инструмента, которые влияют на процесс резания металлов и его производительность.

Рекомендуемые передние и задние углы для резцов в зависимости от условий обработки и материала режущей части инструмента представлены в табл. 2.1.

Таблица 2.1

Передние и задние углы для резцов

Материал заготовки |

Точение и растачивание резцами с пластинками |

|||||

из твердых сплавов |

из стали Р18 |

|||||

Черновое |

Чистовое |

Угол γ° |

Черновое |

Чистовое |

Угол γ° |

|

Угол α° |

Угол α° |

|||||

Сталь с σв в кгс/мм2: <80 ............ |

8 8

8

10 8 8 - |

12 12

12

10 10 10 - |

12-15 10

-10

10 5 8 - |

6 6

-

8 -

8 |

12 12

-

8 -

12 |

25 20

-

20 -

12 |

>80 ............. |

||||||

> 100 ... . |

||||||

Жаропрочные стали Чугун серый ……….. Чугун ковкий ............ |

||||||

Медные сплавы ....... |

||||||

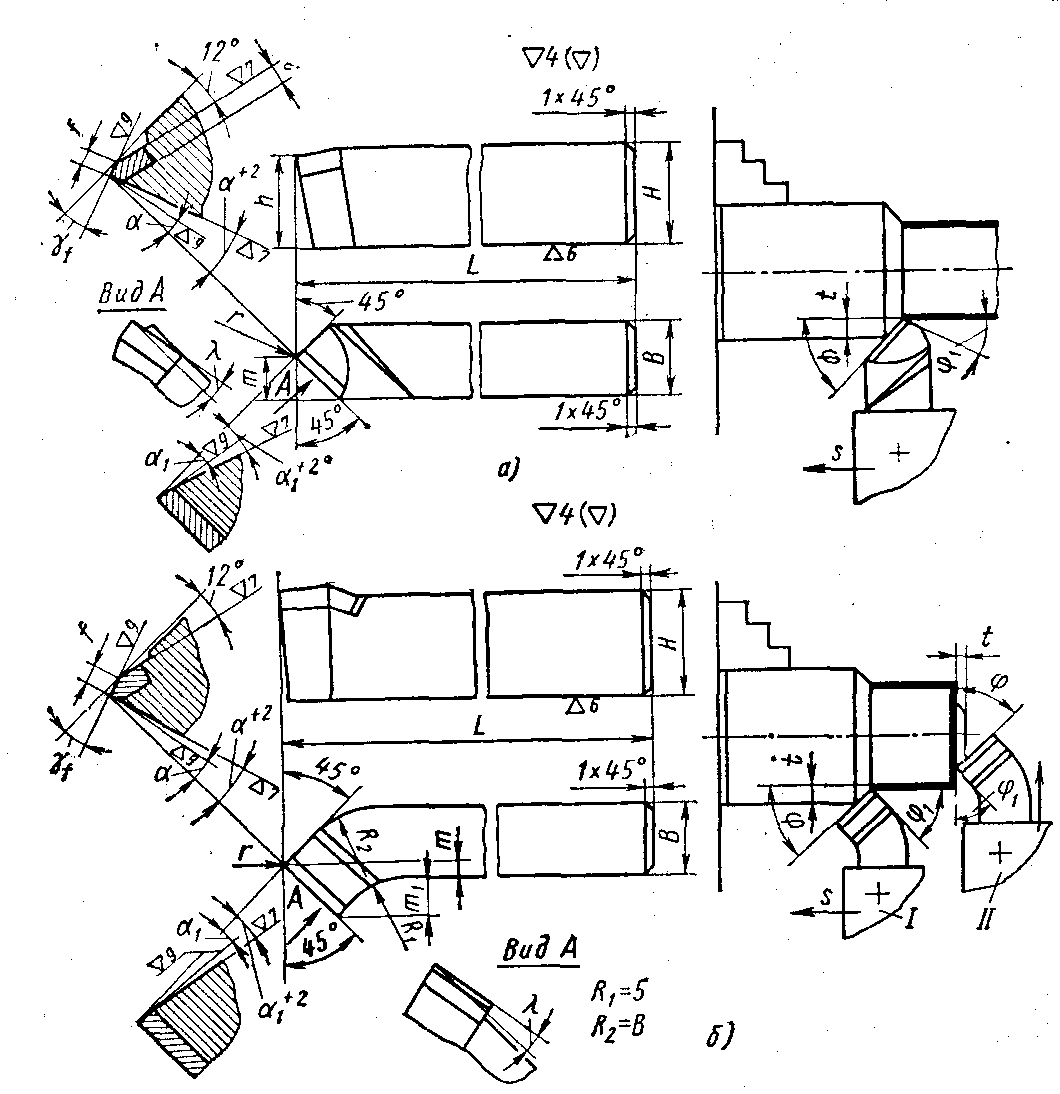

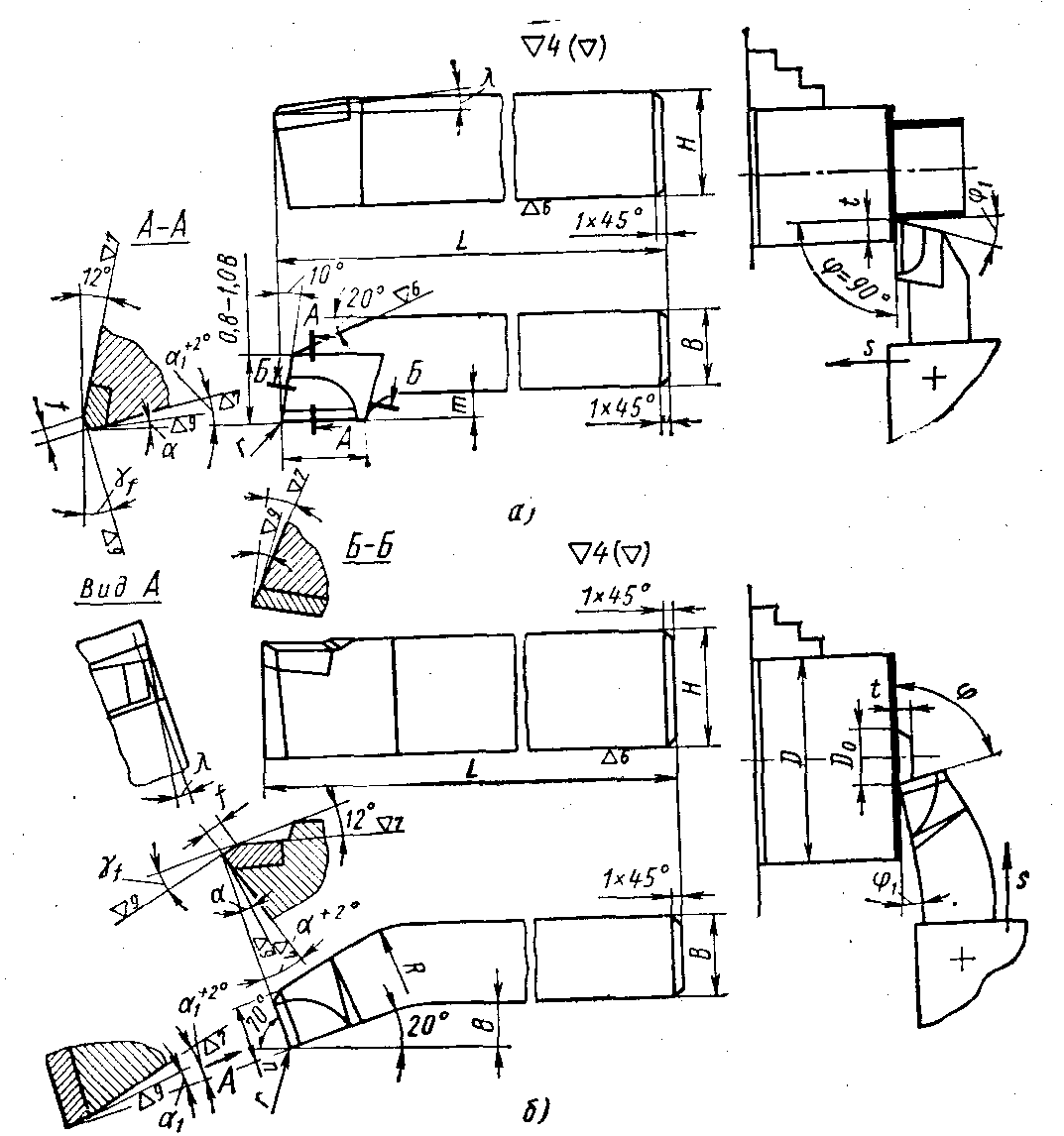

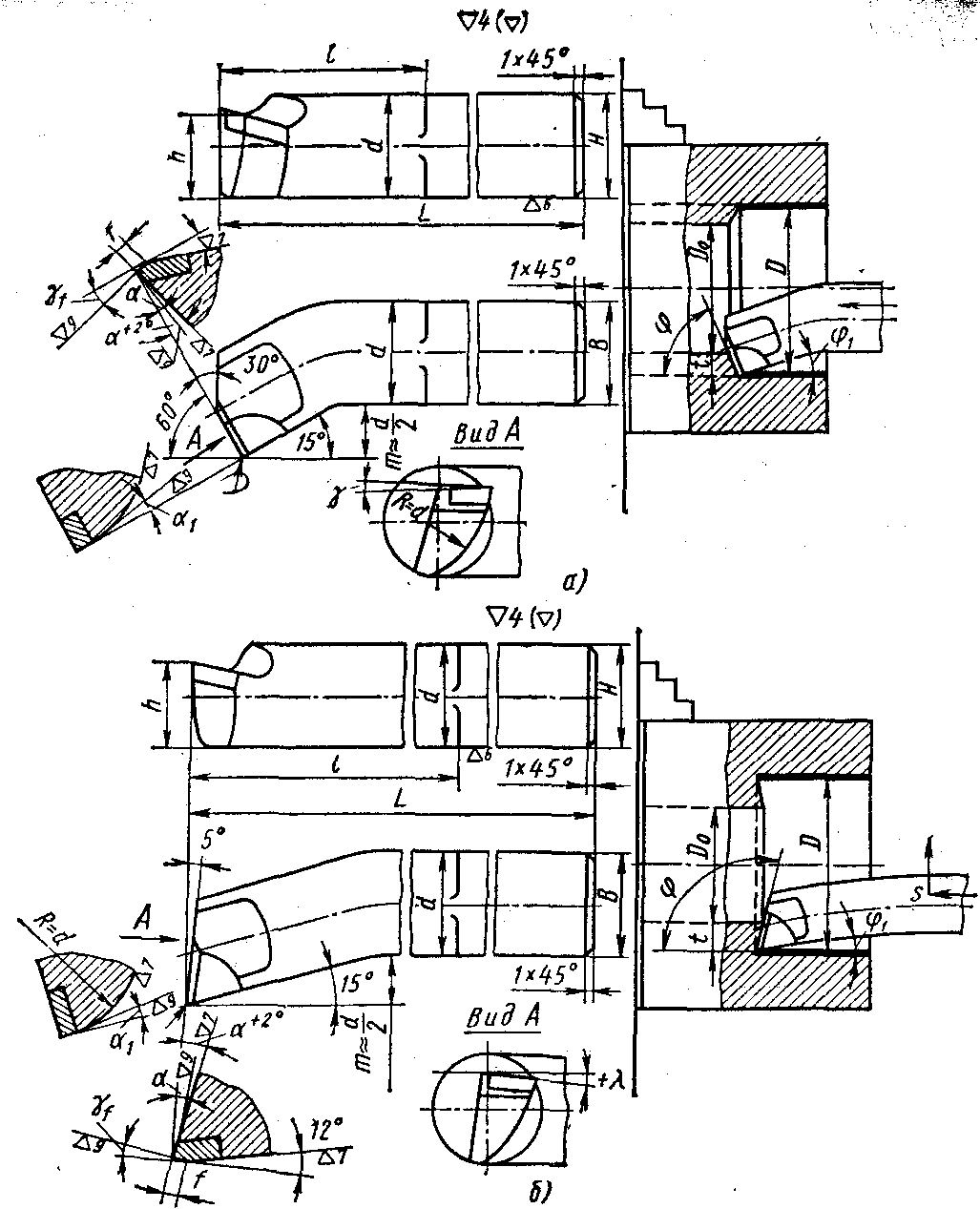

По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбовые и фасонные, геометрия которых и основные виды представлены на рисунках 2.8-2.12.

Рис. 2.8. Токарные проходные резцы, оснащенные пластинками твердого сплава: а – прямой; б – отогнутый

Рис. 2.9. Токарные резцы, оснащенные пластинками твердого сплава: а – проходной упорный; б – подрезной (торцевый)

Рис. 2.10. Токарные расточные резцы, оснащенные

пластинками твердого сплава:

а – для обработки сквозных отверстий;

б – для обработки глухих отверстий

Рис. 2.11. Токарный отрезной резец, оснащенный пластинкой твердого сплава

Рис. 2.12. Токарные резцы:

I – галтельный; II – резьбовой; III - фасонный