Учебное пособие 800680

.pdf

РИС. 3.40. Размещение колонок на плитах блока: о — диагональное; б — заднее.

Благодаря высокой прочности и твердости они гарантируют более длительную эксплуатацию штампа, поскольку, увеличивая жесткость всего блока, позволяют с достаточной степенью точности выдерживать взаимную параллельность осей пуансонов и матриц и соответственно перпендикулярность этих осей к платам и плоскостям ползуна и стола. В некоторых конструкциях штампов вставки сделаны на всю толщину плиты (см. рис. 3.39, в). При такой конструкции исключается влияние возможного прогиба плит на положение осей рабочих деталей штампов.

3.8.2. Типовые узлы крепления и центрирования пуансонов и матриц.

Крепление пуансонов и матрац. Крепление этих деталей должно обеспечивать соосность и параллельность их осей и оси штампа, возможность быстрой смены в случае выхода из строя или переналадки на штамповку другой детали. В

190

большинстве случаев для этой цели блоки штампов снабжают пуансоно- и матрицедержателями, которые крепят к плитам болтами или винтами с внутренним шестигранником (рис. 3.41) и фиксируют в данном положении штифтами. Пуансоны крепят с помощью различных гаек, втулок и фланцев (рис. 3.42, а) и другими способами. Матрицы обычно укрепляют в матрицедержателе или непосредственно в гнезде нижней плиты с помощью различных фланцев или прихватов (рис.

3.42, б).

В штампе, показанном на рис. 3.43, для установки пуансона и матрицы применяют переходные втулки. Опорная поверхность пуансона и боковая поверхность матрицы конические. Для увеличения прочности втулка, в которую устанавливается пуансон, сделана двухслойной. Наружное кольцо играет здесь роль бандажа. Торец пуансона не касается подкладной плиты, давление на нее передается через втулку. Такая система установки рабочих деталей штампа для холодного выдавливания обеспечивает перпендикулярность их положения относительно опорных плоскостей.

Центрирование пуансонов и матриц. Соосность пуансонов и матриц влияет на качество выдавливаемых деталей и стойкость инструмента. Нарушение соосности сопровождается появлением поперечных изгибающих моментов, приводящих к повышению нагрузки на пуансоны и их разрушению. Особенно чувствительны к эксцентричным нагрузкам пуансоны для обратного выдавливания. Применяют следующие способы центрирования (рис. 3.44).

Направление пуансона по матрице у бесколончатых штампов. Осуществляется непосредственно пуансоном (рис. 3.44, о) или с помощью специальной втулки, надетой на пуансон и перемещающейся в матрице по скользящей посадке (рис. 3.44, б), причем как при прямом, так и при обратном выдавливании пуансон устанавливают на сферическую опору.

191

Рис. 3.41. Штамп для прямого выдавливания зубчатого колеса со специальным матрицедержателем.

Установка направляющих втулок, укрепленных на верхней (рис. 3.44, в— д) и на нижней плитах (рис. 3.44, б). В

первом случае к верхней плите штампа крепят цилиндрическую втулку, внутренний диаметр которой сочетается с наружным диаметром матрицы по посадке h7. Длину ее направляющей части выбирают так, чтобы соосность пуансона и матрицы была обеспечена до начала штамповки. Кроме того, в варианте по рис. 3.44, в предусмотрена установка втулки на резиновом буфере, что позволяет компенсировать возможные перекосы.

192

Рис. 3.42. Крепление пуансонов (а) и матриц (б.)

193

Рис. 3.43. Штамп с установкой пуансона и матрицы в конических гнездах.

Поскольку штамп не имеет колонок, пуансон опирается на сферическую подкладку. В другом конструктивном исполнении (рис. 3.44, б) направляющую втулку надевают на матрицу по посадке h7 и болтами крепят к нижней плите, одно временно крепят и саму матрицу.

Для увеличения срока службы направляющей в нее запрессовывают ..сменное цементированное стальное кольцо. Пуансон входит в эту направляющую также по посадке h7, и для компенсации возможных перекосов верхней плиты его устанавливают на сферическую опору (рис. 3.44, д).

Использование плавающих матриц и пуансонов.

Наибольшее распространение получили штампы, у которых матрица имеет возможность перемещаться но горизонтальной плоскости. Осуществляется это с помощью специальных регулировочных винтов, расположенных в корпусе матрицедержателя (см. рис. 3.39, 3.41 и 3.44).

С помощью такой системы, применяя специальные наладочные оправки, индикаторы и тому подобные приспособления, можно выставить матрицу относительно пуансона с точностью до 0,05 мм, что особенно важно для стойкости последнего при обратном выдавливанин. У штампа (см. рис.

194

3.41). предназначенного для прямого выдавливания стального цилиндрического зубчатого колеса, матрица установлена

Рис. 3.44. Центрирование пуансонов и матриц:

а — направлением пуансона по матрице: б — с помощью направляющей втулки на пуансоне; в — с помощью плавающей направляющей втулки на верхней плите; г — с помощью жесткой направляющей втулки на верхней плите; д — с помощью направляющей втулки на матрице.

на подкладных плитах в матрице-держателе и благодаря зазору и регулировочным винтам может перемещаться вдоль внутренней опорной поверхности матрицедержателя. Пуансон имеет направляющую часть, которая перед началом штамповки входит в матрицу. Наладка такого штампа очень проста. При вывернутых до отказа установочных винтах

195

опускают ползун до тех пор, пока пуансон не зайдет в матрицу. В таком положении фиксируют матрицу установочными винтами и укрепляют ее в держателе с помощью прижимного кольца. Затем пуансон выводится из матрицы. При обратном выдавливании регулировать положение матрицы сложнее. Она может быть выставлена в ходе пробной штамповки при помощи замеров разностенности получаемых деталей или путем применения специального приспособления. Последнее представляет собой втулку с индикатором, которую вставляют в матрицу. Ходом вниз пуансон вводят в эту втулку и затем, обкатывая втулку вокруг пуансона, при помощи установочных винтов добиваются получения равномерного зазора между пуансоном и стенками матрицы.

Использование съемников и выталкивателей. При обратном или комбинированном выдавливании Дета лей типа стаканов, а также при прямом выдавливании полых деталей типа

трубок с фланцем появляется опасность застревания деталей на пуансоне. Для обеспечения надежного удаления деталей штампы оснащают специальными съемниками различных конструкций. При обратном выдавливании применяют два типа съемников (рис. 3.45, а и б). Первый имеет вид вилки, консольно установленной на мощной колонне, ввернутой в тело штампа. Вилка может скользить по колонне вниз под действием верхней плиты при рабочем ходе и подниматься в исходное положение с помощью пружины при обратном ходе. Ее положение в горизонтальной плоскости фиксируется призматической шпонкой. Съем детали с пуансона осуществляется при обратном ходе ползуна пресса. Съемник второго типа представляет собой поперечину с отверстием, установленную с подпружиниванием на двух больших винтах. Рабочую часть съемника изготовляют в виде сменной втулки из более твердого материала. Полукруглый вырез в вилке первого съемника и отверстие во втором обеспечивают проход только пуансона без детали. При

196

обратном ходе деталь, имеющая больший наружный диаметр, чем зев съемника, наталкивается на его края и снимается с пуансона.

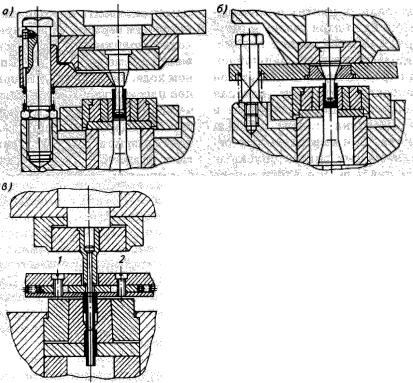

Рис. 3.45. Съемники:

а — типа консольной вилки; б — типа поперечины; в

— челюстной.

Для съема с пуансона деталей типа трубок с фланцем применяют так называемые челюстные съемники (рис. 3.45, в). Перед началом штамповки челюсти 1 выдвинуты вперед под действием пружин 2. Для того чтобы пропустить во время рабочего хода пуансон, они принудительно разводятся с помощью клиновой или какой-либо другой системы. При дальнейшем ходе пуансона вниз траверса со смонтированным на ней съемником также опускается вниз. После штамповки во

197

время обратного хода деталь, зависая на скользящей оправке пуансона, отстает от его нижнего торца и в таком положении извлекается из матрицы. Когда вся система под действием пружин займет крайнее верхнее положение и остановится, а пуансон продолжит обратный ход, челюсти под действием пружин заскакивают в образовавшийся зазор и снимают деталь.

Подобная конструкция довольно сложна, и поэтому на практике обычно пользуются более простыми способами. При штамповке на чеканочных прессах или прессах для холодного выдавливания, которые имеют собственную систему выталкивания с ходом, равным ходу ползуна, удаление детали из полости матрицы не встречает каких-либо трудностей. Необходимость встраивать выталкивающие устройства непосредственно в штамп появляется при использовании универсальных двухстоечных прессов без нижнего выталкивателя или с недостаточным его ходом. В зависимости от конструкции пресса эта задача может быть решена двумя путями.

При наличии в столе и подштамповой плите пресса достаточно большого отверстия вся система в виде тяг, связанных с верхней плитой, и траверсы может быть пропущена через это отверстие и расположиться под столом пресса (рис. 3.46, а). Преимущества такой системы выталкивания заключаются в том, что ее рабочий ход будет равен ходу ползуна, что позволит выдавливать довольно длинные детали, она также не требует сокращения закрытой высоты штампа.

Основной недостаток этой системы — необходимость увеличения толщины нижней плиты, так как при больших нагрузках, характерных для холодного выдавливания, она будет подвергаться циклическому изгибу. Увеличение же толщины плиты влечет за собой ограничение длины сменного рабочего инструмента. Для устранения этого недостатка

198

Рис. 3.46. Выталкивающие системы при наличии (а) и отсутствии (б) отверстия в подштамповой плите и столе пресса.

Таблица 3.28 Конструктивные требования к основным деталям штамповых

блоков.

целесообразно изготовлять подштамповую плиту с узкой прорезью для прохода траверсы и тяг.

В случае если установка штампа с системой выталкивания (рис. 3.46, а) невозможна, целесообразно применить штамп другой конструкции (рис. 3.46, б), в которой поперечная траверса, прикрепленная к телескопическим тягам,

199