Учебное пособие 800680

.pdf

вещества при вырубке стальных материалов служит машинное или веретенное масло, для латуни и бронзы — мыльная эмульсия.

Для легких гибочных работ применяются машинное либо сурепное масло или смесь крепкого мыльного щелока с машинным или трансформаторным маслом. Для тяжелых гибочных работ следует применять такие же смазочные вещества, что и для вытяжных операций.

Для вытяжных и формовочных штампов смазка уменьшает трение между заготовкой, прижимным кольцом и поверхностью рабочего инструмента, облегчает съем и выталкивание изделия из штампа и охлаждает штамповочный инструмент. Все эти благоприятные условия для штамповки способствуют увеличению стойкости формоизменяющих штампов в два-три раза. В качестве смазочного материала при вытяжных и формовочных операциях

Рис. 3.36. Стойкость штампа при штамповке деталей с применением предварительно протравленной исходной

заготовки.

180

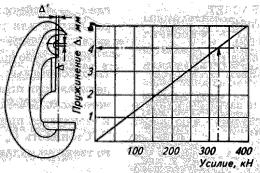

Рис. 3.37. Стойкость штампа при штамповке деталей с применением смазочного средства.

могут применяться: мыльная вода, машинное и сурепное масло, вазелин, сало, графит, тальк, а также их смеси в различных пропорциях.

Различают смазочные вещества без наполнителей и с наполнителями. Опыты показывают, что наилучшие результаты дают порозаполняющие и сильно прилипающие вещества с наполнителем, как, например, смеси с графитом, мелом и тальком. При этом в зависимости от толщины штампуемого материала изменяется процентный состав смазочного вещества, для толстого металла наполнители составляют до 40 % от массы смазочного вещества.

Примеры применения смазочных средств. Для глубокой вытяжки стальных материалов применяют смазочную смесь следующего состава (без графита): 52…54 % веретенного масла, 20 % мылонафта, 18…20 % талька в порошке, 2,5% формовочного гипса и 5,5 % древесной муки.

Для коррозионно-стойкой стали Х18Н9Т применяют окисленный петролатум (ОП65), хлорвиниловый лак ХВЛ21

181

или смесь такого состава: 57 % эмульсола, 21,5 % серного порошка, остальное вода. Для коррозионно-стойкой стали 1X13, 2X13 применяют кашеобразную смесь из веретенного масла, графита, зеленого мыла и воды.

При вытяжке из цветных металлов применяются следующие смазочные материалы: для алюминия и его сплавов

— растительное (соевое) масло, машинное масло, технический вазелин; для меди, латуни и биметалла — сурепное масло, мыльная эмульсия, содержащая 7…10 % мыла; для никеля и его сплавов — смесь крепкого мыльного раствора с минеральным маслом.

Для объемной формовки при штамповке цветных металлов — алюминия, и его сплавов, меди и мягкой латуни — применяются смеси следующего состава: 60 % технического вазелина, 30 хозяйственного мыла и 10 % стеарина. Для стальных материалов можно: использовать машинное масло с наполнителями из графита и мела, фосфатирование с последующим омыливанием густой мыльной эмульсией и сушкой заготовок.

Наиболее подходящими смазочными материалами при холодном выдавливании для алюминия являются животные жиры (костный, свиной, лярд, баранье сало) и жировая эмульсия следующего состава: 0,9 кг талька, 1,1 кг цилиндрового масла, 0,03 кг глицерина, 0,3 кг топленого сала и 10 л четыреххлористого углерода; для меди и латуни — животные жиры и графитная смесь: для цинка — животные жиры, ланолин и тальк. Для стальных заготовок следует применять фосфатирование с последующим омыливанием.

Надежные установка и крепление штампа.

Неправильная установка штампа часто приводит к преждевременному износу его рабочих частей, а иногда даже и к поломке штампа или пресса; кроме того, она может привести к браку деталей при штамповке и к несчастному случаю во время работы: на штампе. Поэтому при установке штампов следует строго руководствоваться правилами, рекомендуемым;: для

182

наладчиков и установщиков штампов. Эти правила регламентируются в зависимости от характера работы, конструкции и размера штампа, типа и размера пресса.

Для обеспечения хорошей стойкости штампа необходимо пользоваться стандартными комплектами и отдельными

Рис. 3.38. Деформация станины при изменении усилий, развиваемых прессом.

деталями приспособлений для крепления штампа (планки, скобы, подставки, болты, шайбы и др.) соответствующими данному прессу и условиям работы.

Правильный выбор конструкции и контроль состояния прессового оборудования. Стойкость штампов без направляющих значительно снижается при установке их на одностоечных прессах или на прессах с С-образной станиной. Причинами снижения стойкости являются пружинение станины пресса в вертикальной и горизонтальной плоскостях, а также прогиб плиты пресса во время работы, вследствие чего происходит отклонение оси ползуна, а следовательно, и пуансона относительно оси матрицы. На рис. 3.38 показана деформация станины пресса С-образной формы при штамповке в зависимости от развиваемого прессом усилия. Если усилие 320 кН, то пружинение = 4 мм.

В результате несовпадения осей пуансона и матрицы происходят преждевременный износ и выкрашивание режущих кромок у вырубных штампов. У гибочных и вытяжных

183

штампов обнаруживаются односторонние риски как на штампуемом изделии, так и на рабочих кромках и на поверхности инструмента, что влияет на стойкость штампа. У штампов для объемной штамповки наблюдается несовпадение верхней и нижней форм отштампованного изделия, при холодном выдавливании — разностенность. Все это приводит

куменьшению стойкости штампового инструмента.

Вцелях повышения стойкости штампов необходимо повысить требования к качеству ремонта и наладки прессов, а также строго придерживаться соответствующих нормативов по штамповочному оборудованию, в частности применять количественные оценки таких параметров, как параллельность стола и ползуна, зазоры между направляющими ползуна и станины, перпендикулярность хода ползуна к плоскости стола пресса. Эти параметры должны соответствовать нормам точности по ГОСТ 15477 и ГОСТ 5793.

Для уменьшения зазоров между направляющими ползуна и станины рекомендуется применять текстолитовые накладки, прикрепляемые к направляющим ползуна пресса. Этой мерой достигаются более плавный ход пресса и уменьшение люфта в его направляющих устройствах, что повышает стойкость штампа.

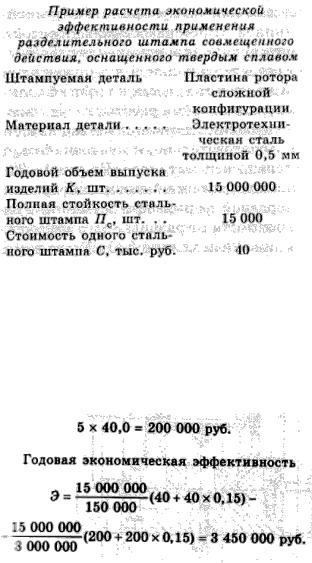

3.7.2. Расчет технико-экономической эффективности применения твердосплавных штампов.

Первоначальные затраты на штампы, оснащенные твердыми сплавами, значительно превышают затраты на штампы со стальными режущими частями, поэтому в каждом случае необходимо произвести технико-экономический расчет эффективности применения твердого сплава в штампах.

Основным показателем экономической эффективности применения твердого сплава в штампах является снижение удельных затрат, необходимых для обеспечения годового объема выпуска штампуемых деталей. Экономическая эффективность (условная годовая экономия) применения

184

твердого сплава в штампах при неизменном технологическом процессе

где К — годовой объем выпуска штампуемых изделий, шт.; Пс

— средняя полная стойкость штампа со стальными рабочими частями, шт.; ПТ — полная стойкость штампа, оснащенного твердым сплавом, шт.; С — стоимость одного штампа со стальными рабочими частями, руб.; Ст — стоимость одного твердосплавного штампа, руб.; И — издержки производства на содержание и ремонт одного штампа, приблизительно равные 15 % стоимости изготовления штампа.

Полная стойкость ПТ штампа, оснащенного твердым сплавом,

где rт – стойкость штампа между переточками или ремонтами, шт.; п - количество переточек или ремонтов.

Количество допускаемых переточек твердосплавных рабочих деталей разделительных штампов 15…25 (при расчете экономической эффективности рекомендуется принимать п =

15).

Стоимость Ст штампа, оснащенного твердым сплавом,

где С — стоимость стального штампа, руб.; 3…5 — коэффициент, зависящий от уровня технологии изготовления твердосплавных штампов.

Верхние значения стойкости принимаются при штамповке деталей из мягких материалов (малоуглеродистой стали, латуни), нижние — при штамповке деталей из твердых материалов и электротехнической стали.

185

Расчет.

Средняя стойкость гт между переточками согласно табл. 3.28 равна 200 000 шт. Количество переточек n = 15. Тогда полная стой кость ПТ штампа, оснащенного твердым сплавом,

200 000 × 15 = 3 000 000 шт.

Так как один твердосплавный штамп по стойкости заменяет пять штампов со стальными рабочими частями, то полная стоимость Ст комплекта штампа

Кроме того, экономическая эффективность от эксплуатации штампов, оснащенных твердым сплавом, дополнительно повышается за счет лучшего использования прессового оборудования, улучшения качества штампуемых деталей и уменьшения площадей складских помещений.

186

3.8. Расчет и конструирование штампов для холодной объемной штамповки.

3.8.1. Расчет и конструирование штампов для холодного выдавливания на прессах.

Штампы для холодного выдавливания работают в тяжелых условиях, испытывая большие нагрузки от высоких удельных усилий, значительных сил трения металла об инструмент, температурных изменений при формообразовании. Для обеспечения стабильности технологического процесса, заданного качества деталей и экономически обоснованной стойкости инструмента к штамповой оснастке предъявляются следующие основные требования: высокие жесткость и прочность; технологичность формы и размеров деталей штампа; унифицированность деталей; надежность крепления их в штампе; возможность легкой и быстрой смены изношенных деталей; надежность и прочность центрирования рабочих частей штампа; простота и надежность работы устройств для загрузки заготовок и удаления деталей из штампа; возможность механизации и автоматизации транспортных операций; возможность подачи технологических смазочных и охлаждающих веществ; безопасность работы.

Выбор конструкции штампа зависит от формы и точности размеров деталей, сортамента и марки материала исходной заготовки, объема выпуска и типа применяемого оборудования.

Конструирование штампованных блоков. Блоки штампов могут быть двух основных типов: без колонок (рис. 3.39, а) и с колонками (рис. 3.39, б и в). Первые обычно рекомендуется применять при использовании прессов для холодного выдавливания, обладающих повышенной точностью и жесткостью, вторые — для штамповки на универсальном оборудовании. Однако использование блоков с колонками дает ряд дополнительных преимуществ с точки зрения удобства их

187

хранения, съема и установки на пресс, транспортировки. Блоки могут иметь две, три или четыре колонки. У

блоков с двумя колонками последние могут быть расположены по диагонали (рис. 3.40, а) или с дальней стороны от фронта пресса параллельно ему (рис. 3.40, б). Наибольшее распространение получили блоки с двумя колонками. Дополнительные колонки рекомендуется ставить при штамповке на универсальных прессах с недостаточной точностью и жесткостью или при конструировании многопозиционных штампов, плиты которых имеют сравнительно большую длину.

Для крепления штампов в плитах обычно делают пазы или выборки, соответствующие расположению пазов на поверхности ползуна или подштамповой плиты. В некоторых случаях верхние плиты имеют форму «ласточкин хвост». Для транспортировки, монтажа и демонтажа штампов в плитах предусматривают отверстия без резьбы

и с резьбой для установки штифтов или рым-болтов, а также различные приливы. В случае необходимости в верхней плите штампа устанавливают штифт, позволяющий точно сцентрировать штамп на прессе. В ползуне у некоторых прессов по центру приложения давления имеется соответствующее отверстие.

Для обеспечения стабильности работы штампа в плитах кроме обычных подкладок зачастую устанавливают массивные закаленные вставки из инструментальной стали (см. рис. 3.39,

б).

188

Рис. 3.39. Штампы для холоднообъемной штамповки: а — без колонок; б — с колонками; в — с колонками и

закаленными вставками в плитах.

189