Учебное пособие 800670

.pdf

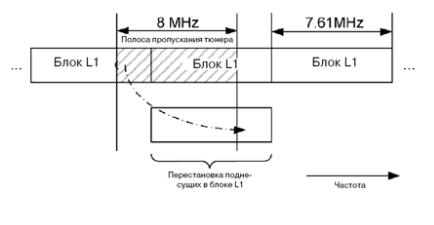

быть расположены внутри потока совершенно произвольно. Единственное требование — чтобы ни один слой по ширине не превышал 7,61 МГц. Именно поэтому сигнализации L1 должна быть доступна при настройке на любой частотный сегмент входного потока [4].

Такая схема позволяет точно подстроить отводимую слою полосу под скорость передаваемого в нем потока. Например, спутниковые потоки с очень разными битовыми скоростями могут быть перенесены в поток DVB-C2 без необходимости забивать лишнее место стафинговыми битами или ремультиплексировать транспортный поток MPEG-2 TS. Слой может формироваться до тех пор, пока не будут заполнены все поднесущие OFDM-сигнала. Размещение и ширина каждого слоя могут изменяться от фрейма к фрейму, но это не влечет за собой необходимости перестраивать приемник. Сигнализация в блоках L1 содержит не только начальную и конечную частоту слоев, передаваемых в кадре, но также и оптимальную частоту настройки для приема этого слоя. То есть передатчик может менять параметры слоев от кадра к кадру в рамках заданной ему полосы приема [6, 7].

Рис. 4. Структура преамбулы DVB-С2. Извлечение сигнализации L1 путем перестановки поднесущих OFDM в блоках L1

Стандарт DTM-T

В стандарте Китая – DTMB применяется внешний код BCH (772.752).

Внутренний – LDPC со скоростью 4, 6, 8. Это сделано для того, чтобы можно было принимать телевидение на телевизоры в движущемся объекте со скоростью 200 км/ч [11].

81

Допустимой BER на уровне 10Е-7 энергетика сигнала превышает предел Шеннона всего на 0,7–1,2 дБ.

Японские стандарты цифрового телевидения ISDB-T и ISDB-

S2.

Встандарте ISDB-T максимальная модуляция – 64QAM, полоса 6 МГц. Применяется помехоустойчивый сверточный и Рида – Соломона 204, 188, 16 коды. Исправляют 8 ошибок. Модуляция –

QPSK.

Встандарте ISDB-S используется в качестве помехоустойчивого внешнего кода укороченный код Рида – Соломона: 64, 84, 8 и сверточный. Применяется пять видов модуляции для разных скоростей сверточного кода.

Литература

1. Андреев, Г. А. Краевая дифракция узкого пучка миллиметровых волн в зоне тени препятствия [Текст] / Г. А. Андреев, Д. А. Корбаков, А. В. Юдаев // Радиотехника и электроника. – 2007. – С. 205

2.Воробьев, М.С. Основы цифрового телевизионного вещания [Текст]: учеб. пособие / М.С. Воробьев. – Челябинск:

ЮУрГУ, 2002. – 74 с.

3.Карякин, В.Л. Цифровое телевидение [Текст]: учеб. пособие для вузов / В.Л. Карякин. - 2-е изд. - М., 2013.

4.Серов, А.В. Эфирное цифровое телевидение DVB-T/H [Текст]: учеб. пособие для вузов / А.В. Серов. - CПб., 2010.

5.Питерсон, У. Коды, исправляющие ошибки [Текст]: учеб. пособие / У. Питерсон, Э. Уэлдон. - М., 1976.

6.Финк, Л.М. Теория передачи дискретных сообщений [Текст]: учеб. пособие / Л.М. Финк. - М., 1970.

7.Вернер, М. Основы кодирования [Текст]: учеб. пособие /

М. Вернер. - М., 2006.

Воронежский государственный технический университет

82

УДК 621.9

А.В. Полев, В.А. Кондусов

ИСТОЧНИК ПИТАНИЯ ПОРТАТИВНОГО КОМПЬЮТЕРА ОТ АВТОМОБИЛЬНОЙ СЕТИ

В статье рассматриваются вопросы разработки источника питания портативного компьютера от автомобильной сети с высокими техническими и эксплуатационными характеристиками для обеспечения бесперебойной работы современного четырехядерного ноутбука с 17 дюймовой матрицей

Проблема заключается в том, что большинство ноутбуков питаются от сетевого источника напряжением 19 В, их непосредственное питание от бортовой сети автомобиля (12-14В) невозможно. Поэтому является актуальным разработка источника питания портативного компьютера от автомобильной сети, который повышает напряжение до необходимых 19 В.

Разрабатываемый источник питания обладает рядом высоких характеристик. Напряжение питания в диапазоне от 10,8 до 14,4В позволяет устройству функционировать в автомобиле как при включенном, так и при выключенном двигателе.

На российском рынке есть аналогичные зарубежные сетевые адаптеры, позволяющие подключать ноутбук к автомобилю, которые зачастую хоть и превосходят предложенное изделие по наличию дополнительных функций, массогабаритным показателям, но существенно уступают в мощности, и показателю «цена-качество».

По сути источник питания портативного компьютера является преобразователем напряжения с использованием индуктивных накопителей энергии (бустерный преобразователь). На рисунке 1 представлена принципиальная схема устройства. На специализированной микросхеме DA2 (UC3843) выполнен контроллер импульсов переменной скважности. Выходные импульсы, усиливаются биполярными транзисторами VT1, VT2 и поступают на затвор мощного ключевого транзистора VT3. При открытом ключе ток от источника питания протекает через катушку индуктивности L1, в которой запасается энергия. При размыкании ключа ЭДС самоиндукции суммируется с напряжением питания. Полученное таким образом выходное напряжение превышает напряжение питания [4]. Для снижения пульсаций следует LC-

83

фильтр пятого порядка, состоящий из катушек индуктивности L2 и L3, и трёх конденсаторовС10, С12, С14. Регулировка уровня выходного напряжения осуществляется изменением ширины импульсов и, соответственно, запасаемой в индуктивности энергии. Стабилизация выходного напряжения реализуется путем использования обратной связи, которая стабильно поддерживает выходное напряжение на уровне 19 В. На сдвоенном операционном усилители VT1 (TL072) выполнена схема защиты. Защита срабатывает при токовых перегрузках, коротком замыкании, при падении входного напряжения до 10,8В. При срабатывании защиты генератор импульсов блокируется, тем самым останавливая работу устройства, а также загорается светодиод HL1, сигнализирующий о срабатывании защиты.

Рис. 1. Схема электрическая принципиальная

В данном устройстве не избежать использования большого количества крупногабаритных элементов, монтируемых в отверстия, таких как катушки индуктивности, силовые транзисторы, электролитические конденсаторы. Поэтому целесообразно выбрать элементную базу, состоящую только из компонентов, монтируемых в отверстия, поскольку частичное использование элементов поверхностного монтажа лишь в малой степени уменьшит габариты конструкции, но при этом значительно усложнит технологию

84

производства и ухудшит ремонтопригодность. Электрорадиоэлементы устройства размещаются на одной

печатной плате, изготовленной химическим субтрактивным методом из одностороннего фольгированного стеклотекстолита толщиной 1,5 мм по 2 классу точности. Монтаж осуществляется групповой пайкой волной.

Прочность конструкции, устойчивой к механическим воздействиям достигается выполнением элементов корпуса литьем под давлением из АБС-пластика, обладающего высокой пластичностью и ударопрочностью.

Радиатор, предназначенный для охлаждения транзистора VT-3 и Диода Шоттки выполнен методом холодной листовой штамповки из листового алюминия марки АМг5 толщиной 2 мм.

Рис. 2. Сборка устройства

Изделие состоит из печатной платы, радиатора, основания, крышки, коммутирующих кабелей с соединительными вилкой и розеткой. Закрепление элементов, выделяющих тепло к радиатору производится винтом М2×10 вкрученным в планку, которая прижимает элементы к радиатору. Соединение основания корпуса с крышкой производится четырьмя винтами М3×20, которые проходят через отверстия в основании, отверстия в печатной плате, отверстия в радиаторе, вкручиваются в стойки крышки корпуса (рис. 2). Внешний вид источника питания портативного компьютера показан на рис. 3.

85

Рис. 3. Внешний вид устройства

Таким образом разработанный источник питания портативного компьютера отличается высокими функциональными возможностями, хорошими техническими, эксплуатационными и экономическими характеристиками: выходное напряжение 19В, максимальная мощность 150Вт, эффективность (КПД) не менее 86%, уровень пульсаций не более 100 mV, влияние нагрузки не более 0,5%, влияние входного напряжения от входного не более 0.5%. Данное устройство является актуальным на сегодняшний день и конкурентоспособным в условиях современного рынка.

Литература

1.Семенов, Б. Ю. Силовая электроника: от простого к сложному [Текст] / Б. Ю. Семенов. - М., 2006. - 415 с

2.Проектирование конструкций радиоэлектронной аппаратуры [Текст] / под ред. Парфенова Е.М. – М.: Радио и связь.

1989. 272 с.

3. Каравкин В. Автомобильный источник для ноутбука [Текст] / В. Каравкин // Радиоконструктор. – 2010. – №8. – С. 25

4. Материалы официального Интернет-сайта – radiostorage – Режим доступа: http://radiostorage.net

Воронежский государственный технический университет

86

УДК 621

А.И. Бакланов, Е.А. Воробьёва, А.В. Турецкий

СОВРЕМЕННЫЕ МЕТОДЫ ПРИМЕНЕНИЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ

В ПРОИЗВОДСТВЕ РАДИОЭЛЕКТРОННЫХ СРЕДСТВ

Рассматривается методы и преимущества использования аддитивных технологий в радиоэлектронных средствах, в частности для создания корпусов для радиоэлектронных средств в условиях различных типов производства

3D-печать или «аддитивное производство» – процесс создания цельных трехмерных объектов практически любой геометрической формы на основе цифровой модели. 3D-печать основана на концепции построения объекта последовательно наносимыми слоями, отображающими контуры модели. Фактически, 3D-печать является полной противоположностью таких традиционных методов механического производства и обработки, как фрезеровка или резка, где формирование облика изделия происходит за счет удаления лишнего материала (т.н. «субтрактивное производство»). 3D-принтерами называют промышленных роботов, способных выполнять аддитивные процессы под программным управлением. Хотя технология 3Dпечати появилась еще в 80-х годах прошлого века, широкое коммерческое распространение 3D-принтеры получили только в начале 2010-х. Первый дееспособный 3D-принтер был создан Чарльзом Халлом, одним из основателей корпорации 3D Systems. В начале 21 века произошел значительный рост продаж, что привело к резкому падению стоимости устройств. Согласно данным консалтинговой фирмы Wohlers Associates, в 2012 году объем мирового рынка 3D-принтеров и сопутствующих сервисов достиг $2,2млрд., показав рост на 29% по сравнению с 2011 годом.

3D-печатные технологии используются для прототипирования и распределенного производства в архитектуре, строительстве, промышленном дизайне, автомобильной, аэрокосмической, военно-промышленной, инженерной и медицинской отраслях, биоинженерии (для создания искусственных тканей), производстве модной одежды и обуви, ювелирных изделий, в образовании, географических информационных системах, пищевой

87

промышленности и многих других сферах. Согласно исследованиям, домашние 3D-принтеры с открытым исходным кодом позволят отыграть капитальные затраты на собственное приобретение за счет экономичности бытового производства предметов [1].

1. Промышленное применение аддитивных технологий. В настоящее время аддитивные технологии применяются в области быстрого прототипирования изделий РЭС.

Промышленные 3D-принтеры используются для быстрого прототипирования и исследований с начала 1980-х. Как правило, это достаточно крупногабаритные установки, использующие порошковые металлы, песчаные смеси, пластики и бумагу. Подобные устройства зачастую применяются университетами и коммерческими компаниями. Достижения в области быстрого прототипирования привели к созданию материалов, пригодных для производства конечных изделий, что в свою очередь способствовало развитию 3Dпроизводства готовых изделий, как альтернативы традиционным методам. Одним из преимуществ быстрого производства является относительно невысокая стоимость изготовления мелких партий. Быстрое изготовление качественных прототипов моделей или объектов позволяет уже на этапе проектирования изменять и корректировать конструкцию того или иного изделия. Это существенно снижает затраты и время на проектирование и производство. Кроме того, использование прозрачных материалов при печати позволяет увидеть работу прототипируемого механизма или объекта изнутри. Изготовление прототипов подразумевает изготовление полноразмерной модели, полностью воспроизводящей будущее изделие.

Быстрое производство остается достаточно новым методом, чьи возможности пока еще не полностью исследованы. Тем не менее, многие эксперты склонны считать быстрое производство технологией качественно нового уровня. Одними из наиболее многообещающих направлений быстрого прототипирования для адаптации в быстрое производство являются выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS).

Некоторые компании предлагают услуги по пользовательской кастомизации объектов с помощью упрощенного программного обеспечения с последующим созданием уникальных 3D-моделей на заказ. Одним из наиболее популярных направлений стало изготовление корпусов сотовых телефонов. В частности, компания

88

Nokia выложила в открытый доступ дизайны корпусов своих телефонов для пользовательской кастомизации и 3D-печати. Таким образом данную технологию можно использовать для изготовления корпусов РЭС как для опытного образца так и для изделия внедрённого в производство.

Единственная проблема состоит в том что Текущая низкая скорость печати 3D-принтеров ограничивает их использование в массовом производстве. Для борьбы с этим недостатком некоторые FDM устройства оснащаются несколькими экструдерами, позволяющими печатать разными цветами, разными полимерами и даже создавать несколько моделей одновременно. В целом, такой подход повышает производительность, не требуя при этом использования нескольких принтеров – для работы нескольких печатных головок хватает одного микроконтроллера.

Устройства с несколькими экструдерами позволяют создавать несколько идентичных объектов лишь по одной цифровой модели, но в то же время допускают использование разных материалов и цветов. Скорость печати возрастает пропорционально количеству печатающих головок. Кроме того, достигается определенная экономия электроэнергии за счет использования общей рабочей камеры, зачастую требующей подогрева. Вместе, эти два момента снижают себестоимость процесса. Многие из принтеров оснащаются двойными печатными головками, однако данная конфигурация используется только для печати одиночных моделей разными цветами и материалами.

2. Преимущества использования 3D-принтеров. Преимущества использования 3D-принтеров очевидны. Возможность использования реальной физической трехмерной модели существенно улучшает эффективность работы в любой отрасли. Распечатанная на таком принтере 3D-модель может служить не только прототипом будущего изделия, дизайн-моделью или эффективной рекламой для заказчика, но и быть функциональной деталью готовых устройств (например, корпуса изделий, отдельные механические детали произвольной формы и др). Кроме того, 3Dпринтеры очень эффективны при создании форм для литья металлических предметов.

3D – принтеры можно использовать для создания функциональных моделей для испытаний

При проектировании часто необходимо получить будущее

89

изделие в сборе и испытать его перед запуском в серийное производство. Как правило, заказ производителю на изготовление единственного образца обходится слишком дорого и долго. Использование же 3D-принтера позволяет получить желаемый прототип (или отдельные его части) легко, быстро и с минимальными затратами. Для подобных задач принтеры ProJet используют специальные материалы (пластик), в точности воспроизводящие все механические свойства будущего изделия. После печати над такой моделью также можно проводить различные испытания на прочность, износоустойчивость, функциональность и пр. Пример корпуса напечатанного на 3D-принтере на рис. 1.

Рис. 1. корпус напечатанный на 3D-принтере

Изготовление макета или дизайн-модели, в отличие от прототипа, подразумевает создание уменьшенной копии будущего изделия. Как правило, основная задача такой модели - передать внешний вид объекта, подчеркнуть особенности его оформления. Дизайн-модели помогают продемонстрировать и наглядно показать особенности вашего решения. Такая возможность необходима практически в любой отрасли. Одно из самых эффективных применений макетов и дизайн-моделей - использование их в учебных целях.

Некоторые модели принтеров ProJet обладают повышенной разрешающей способностью и позволяют создавать высокодетализированные модели. Такая особенность очень важна при работе с мелкими деталями, например в ювелирной промышленности или при создании мелких механических деталей.

Рабочая камера 3D-принтера, в которой происходит выращивание модели, как правило, имеет небольшие размеры, поскольку их вполне достаточно для большинства задач. Однако в

90