Учебное пособие 800600

.pdf2. Линейная регулировочная характеристика (зависимость угловой скорости вращения ротора от электрического сигнала управления), позволяющая обеспечить широкий диапазон регулирования скорости.

Электродвигатели постоянного тока с зубцовой конструкцией якоря(ЗЯ), достигли высокого технического уровня и до сих пор с успехом применяются в различных электроприводах. Однако целый ряд исследований свидетельствует о том, что коллекторные машины постоянного тока с зубцовым якорем (ЗЯ) в настоящее время достигли своих предельных параметров.

В первую очередь это связано с ограничением индукции в воздушном зазоре. Как известно величина индукции в воздушном зазоре без учета насыщения может быть выражена через индукцию в минимальном сечении зубца. Поскольку индукция в минимальном сечении зубца приравнивается к насыщению стали (не выше 1.4-1.6 тл) то индукция в воздушном зазоре ограничена уровнем 0,4-0,6 тл.

Так же возникают проблемы с коммутацией в условиях пониженного давления и высокой влажности воздуха в особенности в переходных режимах, что приводит к повышенному износу щеток и малой перегрузочной способности.

Повышенная реактивная э.д.с. связанная с высокой индуктивностью обмотки якоря является одной из проблем.

Указанные недостатки можно исключить или ослабить путем перехода от стандартной зубцовой к беззубцовой конструкции якоря машины постоянного тока.

Конструктивно электродвигатель с гладким якорем представляет собой беззубцовый магнитопровод якоря, набранный из листов электротехнической стали и насаженный на вал из мало магнитной стали. На изолированную поверхность магнитопровода равномерно по диаметру уложена обмотка с диаметральным шагом образующая медный пояс с высоким коэффициентом заполнения. Между первым и вторым слоем проложена изоляция из стеклоткани. Якорь бандажируется стеклотканью. Вакуумируется и под давлением пропитывается термостойком компаундом. Постоянный магнит крепиться непосредственно к магнитопровод.

31

Конструкция двигателя с гладким якорем

Вынесение проводников из паза на поверхность якоря способствовало уменьшению индуктивности обмотки якоря примерно на 2-3 порядка ниже в сравнении с соответствующим зубцовым якорем. Это привело к снижению реактивной э.д.с. и как следствие улучшению коммутационных процессов.

Улучшение коммутационных процессов явилось основной причиной повышения перегрузочной способности двигателей с гладким якорем при сохранении линейности характеристик.

Так же применение беззубцовой конструкции якоря привело к исчезновению пульсаций зубцового момента и к увеличению линейности механической и регулировочной характеристик.

Машины постоянного тока с гладким якорем в некоторых случаях имеют определенные преимущества по сравнению с машинами с зубчатым якорем. Эти машины могут иметь меньший момент инерции, за счет чего повышается их быстродействие.

Литература

1.Васильев Ю.К. Электрические двигатели с гладким якорем для систем автоматики [Текст] / Под ред. Ю.К. Васильева. – М.: Энергия,

197.− 176 с.

2.Копылов И.П. Проектирование электрических машин [Текст]: учеб. пособие для вузов / И.П. Копылов, Ф.А. Горяинов, Б.К. Клоков и др.; под ред. И.П. Копылова. – М.: Энергия, 1980. – 496 с.

Воронежский государственный технический университет

32

УДК 621.3.07

К.П. Груздев, И.Н. Зайцева

К ВОПРОСУ ОБ ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ ЧАСТОТНОРЕГУЛИРУЕМОГО ЭЛЕКТРОПРИВОДА

Рассматриваются основные задачи эффективного применения частотнорегулируемого привода: энергосбережение, повышение технологического ресурса оборудования и автоматизация

Ключевые слова: асинхронный двигатель, преобразователь частоты, энергосбережение, технологический ресурс, автоматизация

Применение частотно-регулируемого привода на производстве помогает решать целый комплекс задач, касающихся энергосбережения, повышения технологического ресурса основного оборудования и эффективного выполнения сложных технологических процессов.

Частотно-регулируемый электропривод включает два основных элемента – электродвигатель и преобразователь частоты. Обычно применяется асинхронный трёхфазный электродвигатель с короткозамкнутым ротором и преобразователь частоты с промежуточным звеном постоянного тока, выходной каскад (инвертор) которого выполнен на IGBT – транзисторах с широтноимпульсным управлением. Такая схема управления скоростью двигателя в системе преобразователь частоты – асинхронный двигатель (ПЧ-АД) является самой распространённой и широко применяемой на практике.

Энергосбережение

Энергосбережение, это одно из самых очевидных преимуществ частотно-регулируемого электропривода. Проиллюстрируем решение одной технологической задачи двумя способами.

Например, имеется питающий центробежный насос, который создаёт давление в системе водоснабжения. Задача поддержания заданного уровня давления может быть решена с применением в качестве регулирующего органа, как регулирующего клапана, так и частотного преобразователя.

При классическом варианте решения задачи после питающего насоса ставится регулирующий клапан, с помощью которого

33

регулируется давление в системе. При этом, энергопотребление двигателя практически не зависит от положения клапана, электродвигатель всегда работает на полную мощность.

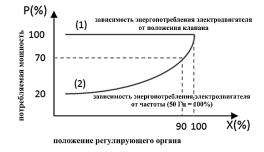

При варианте решения задачи с применением ЧРП, регулирование давления в системе будет выполняться через изменение скорости вращения центробежного насоса. Таким образом, при изменении скорости вращения питающего насоса, изменяется и энергопотребление электродвигателя вращающего этот насос (рис. 1).

Рис. 1. График зависимости энергопотребления электродвигателя от положения регулирующего органа

Таким образом, при малых расходах насос вращается на низкой скорости необходимой только для поддержания заданного давления и не тратит лишней энергии (нет потерь энергии, связанных с нерациональным повышением напора). При этом, если момент вращения – квадратичная функция частоты вращения, то мощность на валу двигателя уменьшается в кубической зависимости при снижении частоты вращения. Исходя из этого, преимущества частотнорегулируемого электропривода в части экономии электроэнергии очевидны.

Продление технологического ресурса оборудования

Частотно-регулируемый электропривод продлевает технологический ресурс оборудования. В качестве примера рассмотрим работу двигателя лифтового оборудования. Режим работы лифта связан с частыми пусками, ускорением, торможением и реверсом электродвигателя.

При стандартной схеме управления лифтом с применением контакторов и двухскоростного электродвигателя с двумя обмотками в

34

статоре с разным количеством пар полюсов, все движущиеся механические части конструкции подвержены ускоренному износу, в связи с постоянными перегрузками. Механические перегрузки ударного характера возникают при переходных режимах работы, таких как пуск, стоп и переключение скорости. Кроме того пусковой ток двигателя значительно превышает рабочий и приводит к ускоренному старению обмоток статора.

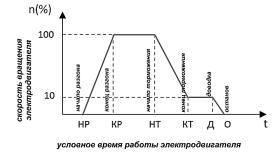

При использовании частотно-регулируемого лифтового электропривода, процесс пуска начинается с постепенного разгона электродвигателя, без механических и электрических перегрузок. Так называемый, мягкий пуск. То же самое касается и операции торможения (рис. 2). Таким образом, минимизируется механический и электрический износ всех частей основного технологического оборудования. То есть, имеется эффект значительного продления технологического ресурса основного оборудования.

Рис. 2. График работы электродвигателя лифта, при схеме управления с применением частотно регулируемого привода

Выполнение сложных технологических процессов

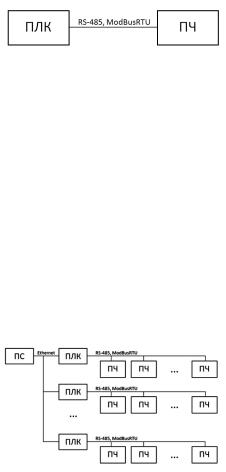

Для выполнения сложного алгоритма управления показанного на рис. 2, необходимо арифметико-логическое устройство (АЛУ), которое должно управлять частотным приводом по заранее заложенной программе. Чаще всего в качестве такого устройства применяют программируемые логические контроллеры (ПЛК). ПЛК связывается с преобразователем частоты (ПЧ) по цифровому интерфейсу. Чаще всего применяется стандартный интерфейс RS-485 и открытый протокол ModBus RTU (рис.3).

35

Рис. 3. Структурная схема подключения ПЛК к ПЧ по цифровому интерфейсу

Схема, представленная на рис. 3, является распространенным решением для эффективного автоматического управления сложным технологическим процессом. Двухуровневые системы, собранные по описанной схеме называются системами автоматического регулирования (САР).

При современном развитии промышленности широко применяются более сложные трёхуровневые автоматизированные системы управления технологическим процессом (АСУТП). В таких системах один ПЛК может управлять сразу группой преобразователей частоты. А над ПЛК появляется третий уровень управления, выполненный обычно на базе промышленного сервера (ПС) и связывающий несколько ПЛК в единую систему по цифровому интерфейсу, как правило, Ethernet (рис.4).

Рис.4. Упрощенная структурная схема АСУТП

Таким образом, наиболее эффективное применение частотнорегулируемого электропривода достигается при условии включения этого привода в состав сложной системы управления, такой как САР или АСУТП.

Елецкий государственный университет им. И.А. Бунина

36

УДК 621.313.1

Е.А. Кузнецова, С.А. Белозоров

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОЕКТИРОВАНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН ПРИ ИСПОЛЬЗОВАНИИ СОВРЕМЕННОГО ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ.

В данной работе рассматриваются способы повышения качества проектирования электрических машин с использованием возможностей систем компьютерной алгебры, их методов нелинейного программирования и оптимизационных алгоритмов

Ключевые слова: методы проектирования, оптимизационные алгоритмы, системы компьютерной алгебры, глобальные переменные

Внастоящее время, на этапе проектирования электрических машин, в основном, применяются методики Копылова и Гольдберга

[1].Они появились как результат проектирования серий электрических машин и включают в себя научные достижения учёных и инженеров вплоть до 80-х годов прошлого столетия. Проработанность этих методик мотивирует их использование и сегодня. При этом, с появлением современных математических методов эти методики начали вытесняться конечно-элементными методами моделирования поля, позволяющих получить более точные результаты.

Восновном, классические методы расчетов применяются в качестве основополагающих при обучении проектированию двигателей молодого поколения электромехаников. В них подробно детализованы этапы расчётов, рассмотрено множество вариантов технических решений, что провело к широкому их применению в предварительных расчётах при проектировании новых серий электрических машин различных типов, которые широко производятся на электромеханических заводах. Конечно, говорить о том, что с помощью этих методик можно получить новые энергоэффективные изделия, некорректно.

При такой постановке задачи, в эти методы расчетов должны вноситься изменения, связанные с особенностями конструкции разрабатываемых двигателей. При этом, полученная геометрия сразу передается в конечно-элементные системы для моделирования электромагнитного поля. Общепринято не использовать данные методики для оптимизации конструкций. Считается, что данные методы расчета обладают достаточно низкой точностью, которые

37

связаны с большим количеством допущений, а также приблизительно определенными коэффициентам.

Для оптимизации геометрии асинхронных машин с помощью моделирования поля на основе метода конечных элементов [2], необходимо затратить большое количество времени на расчет поля и анализ результатов различных вариантов. При этом результаты будут иметь высокую точность. Существует возможность сократить затраты времени, без существенного снижения точности.

За рубежом существует ряд программных продуктов, в которые «зашиты» методики проектирования электрических машин. К ним относятся ANSYS RMxprt, JMAG, MotorSolve и другие. Особенностью использования данных программных продуктов является то, что они позволяют определить все основные характеристики машины и на их основе произвести корректировку геометрии на начальных этапах проектирования. При этом широко используются оптимизационные алгоритмы. Программное обеспечение такого класса жестко привязано к конкретным типам электрических машин и принятым набором технических решений при их проектировании. Например, они не учитывают беспазовые типы обмоток электрических машин, в них не заложены методики проектирования торцевых двигателей и т.п. В сами программы заложен алгоритм расчета электродвигателей, на основе схем замещения магнитных цепей. Для повышения точности расчёта, данные программные продукты легко интегрируются в КЭ системы моделирования электромагнитного поля. Другим недостатком программ данного класса является то, что для их использования первоначально необходимо определить базовую геометрию проектируемой электрической машины. В случае если таковой не существует, то их применение не имеет смысла. К тому же, в данных программных продуктах не используются наработки отечественных ученых. Существенным недостатком программ данного класса, является их стоимость.

Для получения первоначальной геометрии, приходится использовать аналитические методики, например, методику Копылова. При этом давно уже не используются ручные средства расчета, типа логарифмических линеек и даже калькуляторов. Расчет производится на компьютере в системах компьютерной алгебры (MathCad, SMathStudio) или других программах, позволяющих производить последовательные вычислительные расчёты.

Достоинством систем компьютерной алгебры является то, что они позволяют решать самые разнообразные математические задачи

38

последовательно, с помощью различных алгоритмов. Фактически, эти программы являются своеобразными средами программирования, где в качестве языка, стоит математическое описание алгоритма выполнения расчета. В данных системах реализованы такие приемы, как создание ветвлений (условий) и циклов (повторений вычислительных блоков), что ещё больше роднит класс данных программ с интегрированными средами разработки.

Использования условий в методиках проектирования электрических машин, позволит выбирать расчетные формулы автоматически, в зависимости от текущих значений переменных (параметров расчета). Использование циклов, в свою очередь, позволит получать таблицы значений искомых параметров, в зависимости от изменяемых начальных условий. Такой подход позволяет использовать оптимизационные алгоритмы (математическое описание которых также реализовано в системах компьютерной алгебры) и ускорить получение более качественной (приближенной к искомой) геометрии электрических машин.

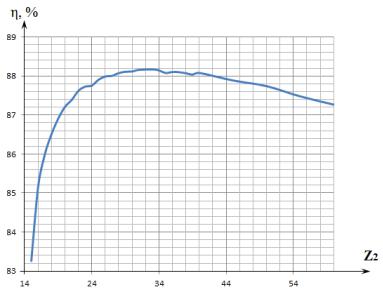

Более простым применением данных систем, является использование глобальных переменных в конце файлов проектирования конкретных типов электрических машин. Единственное условие, что все коэффициенты расчета должны быть заданы в виде аппроксимированных функций, т.е. файл расчета ЭМ должен быть полностью автоматизирован. Такие переменные позволяют сразу задавать другие ряды параметров, и автоматически получать при этом результаты. Таким образом, получаются готовые таблицы для проведения оптимизационных расчётов. Так, например, на рисунке 1 представлена зависимость КПД от числа пазов на роторе асинхронного двигателя.

Данная машина является оптимизированной по коэффициенту полезного действия, за счет изменения числа пазов на роторе. Она была получена в системе компьютерной алгебры с зацикленной методикой проектировании, где в качестве параметра используется число пазов на роторе.

Следует отметить, что применение такого подхода позволяет сократить время для получения базовой геометрии проектируемой электрической машины. После этого, ее можно исследовать в КЭ анализе. При этом нет жесткой привязки к конструкции электродвигателя, т.к. вся методика проектирования открыта для внесения изменений, связанных с особенностями конфигураций

39

электрических машин. Кроме этого, нет необходимости покупать специализированное дорогостоящее программное обеспечение.

Рис. 1. Зависимость КПД от числа пазов на роторе асинхронного двигателя.

Литература 1. Копылов И.П. Проектирование электрических машин [Текст] /

И.П. Копылов. – М.:Энергия, 1980. – 496 с.

2. Кузнецова Е.А. Оптимизация геометрии шлица паза [Текст] / Е.А. Кузнецова, С.А. Белозоров // Прикладные задачи электромеханики, энергетики, электроники: труды Всерос. студенческой науч.-техн. конф. Воронеж. – 2015. – С. 25-27.

Воронежский государственный технический университет

40