Учебное пособие 800579

.pdf

Протяжки могут быть: внутренние или наружные, режущие или выглаживающие, цельные или сборные, из сталей или твердых сплавов.

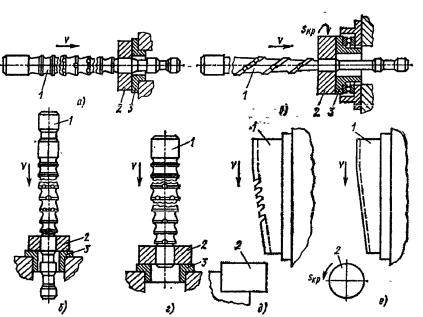

Рис. 6.3. Схемы обработки на протяжных станках: а) на горизонтально-протяжном станке; б) на вертикальнопротяжном станке; в) с вращательной подачей детали; г) обработка прошивкой (работает на сжатие); д) наружное протягивание плоских поверхностей; е) наружное протягивание поверхностей вращения

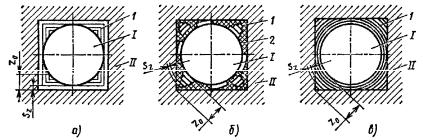

Схемы резания при протягивании могут быть (рис. 6.4): а) профильная, б) прогрессивная (групповая), в) генераторная.

Профильная схема резания обеспечивается зубьями, подобными обрабатываемому профилю.

При генераторной схеме срезание припуска выполняется концентрическими слоями при внутреннем или плоскими параллельными слоями при наружном протягивании.

100

Протяжки, работающие по этой схеме, наиболее широко используются, т.к. проще других в изготовлении.

При групповой (прогрессивной) схеме зубья по периметру поверхности объединены в группы, каждая из которых срезает слой материала в своей части периметра, оставляя другие части на последующие зубья.

Рис. 6.4. Схемы резания при протягивании

4.Станки строгально-протяжной группы

Кэтой группе относятся следующие станки:

-поперечно-строгальный (шепинг);

-продольно-строгальный;

-долбежный;

-горизонтально-протяжный;

-вертикально-протяжный.

Поперечно-строгальные станки имеют главное

(возвратно-поступательное) движение резца и прерывистое движение подачи обрабатываемой заготовки вместе со столом в поперечном направлении к движению резца. Их применяют для обработки небольших деталей.

У продольно-строгальных станков главное движение (тоже возвратно-поступательное) совершает длинный стол с обрабатываемой заготовкой, а периодическое движение

101

подачи придается резцу, которых может быть несколько. Продольно-строгальные станки имеют большие габариты, их применяют для обработки крупных корпусных деталей или для одновременной обработки нескольких мелких деталей. Ход стола таких станков достигает 3…4 м и более.

У долбежных станков резцу придают возвратнопоступательное вертикальное перемещение (вверх – вниз), а обрабатываемой заготовке – периодическую подачу в различных направлениях.

Строгальные и долбежные станки применяют в единичном и мелкосерийном производствах вследствие простоты и дешевизны изготовления инструмента (резца) при достаточной точности обработки и меньшей стоимости, по сравнению с фрезерными и протяжными станками.

По производительности и качеству обработки строгание обычно уступает фрезерованию, однако, в некоторых случаях является более рациональным или единственно возможным способом обработки деталей.

Протяжные станки по назначению бывают для внутреннего и наружного протягивания. Для внутреннего протягивания чаще используют станки с горизонтальным направлением движения протяжки, а для наружного – с вертикальным.

Основными характеристиками протяжного станка являются: максимальная тяговая сила и длина хода протяжки. Протяжные станки широко применяют в крупносерийном массовом производствах.

102

ТЕМА № 7

ЗУБОНАРЕЗАНИЕ

1. Методы нарезания зубчатых колес

Зубчатые колеса являются одними из наиболее распространенных деталей в современном машиностроении.

В зависимости от взаимного расположения осей валов существуют различные типы передач вращательного движения:

-цилиндрическими колесами с параллельными валами;

-коническими колесами с пересекающимися валами;

-червячные передачи с перекрещивающимися осями

валов.

Процесс нарезания зубчатых колес заключается в образовании впадин зубьев, профиль которых может быть эвольвентным (чаще всего), круговинтовым (зацепление Новикова), циклоидным, прямолинейным и др.

Нарезание зубчатых колес может производиться двумя методами формообразования впадин: методом копирования и методом обкатки (огибания).

Метод копирования производится инструментом, имеющим профиль соответствующий форме впадины нарезаемого зуба. При нарезании этим методом режущим инструментом могут быть: пальцевые и дисковые модульные фрезы, протяжки, зубодолбежные, многорезцовые головки и др.

Метод копирования целесообразнее использовать в индивидуальном производстве или при ремонте, т.к. он может быть выполнен на универсально-фрезерных станках с использованием делительной головки.

Метод обкатки заключается в обеспечении движений режущему инструменту и заготовке таких, какие бы они имели находясь в зубчатом зацеплении. Режущими инструментами

103

могут быть: червячные модульные фрезы, зуборезные долбяки, головки, гребенки, зубострогальные резцы и др.

Метод обкатки применяется преимущественно в серийном и массовом производстве, он позволяет обрабатывать зубчатые колеса с большей производительностью и точностью обработки при меньшей шероховатости поверхностей, чем при обработке методом копирования.

Кроме того, метод обкатки более универсален, т.к. позволяет одним инструментом нарезать колеса с любым числом зубьев, что невозможно сделать методом копирования.

2. Схемы обработки методом копирования

При индивидуальном производстве зубчатых колес по методу копирования используют дисковые и пальцевые модульные фрезы, а в массовом производстве - многорезцовые головки и протяжки.

1) Схема нарезания дисковой модульной фрезой

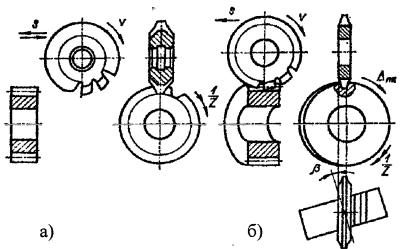

Рис. 7.1. Схема нарезания дисковой модульной фрезой: а) прямозубого колеса; б) косозубого колеса

104

Дисковая модульная фреза представляет собой дисковую фрезу с фасонным профилем, соответствующим профилю впадины зубчатого колеса. Профиль впадины зависит от модуля и числа зубьев колеса (чем меньше зубьев, тем больше кривизна боковой поверхности), поэтому дисковые модульные фрезы разделяют по модулям и по номерам для каждого модуля.

В зависимости от точности зубьев нарезаемого колеса на практике используют комплекты дисковых модульных фрез из 8, 15 и 26 шт. Каждый номер комплекта предназначен для нарезания колес с определенным числом зубьев.

Например: фреза №1 (из 8-ми штучного комплекта) – для нарезания колес с 12…13 зубьями; №4 – с 21…25 зубьями; №8

– с числом зубьев свыше 135.

Комплект из 8-ми фрез используется для изготовления

колес- |

модулем |

мм, |

|

|

сиз 15-ти фрез<–8для колес с модулем |

|

мм, |

||

- |

|

|

точности. |

|

из 26-ти фрез – для колес повышенной > 8 |

|

|||

Дисковой модульной фрезой можно нарезать зубчатые колеса цилиндрические и конические, с прямым и косым зубом.

Подбор номера фрезы из комплекта для нарезания косозубого колеса производят по приведенному числу зубьев:

|

пр |

|

|

|

где – число зубьев |

нарезаемого колеса, |

|||

|

= |

, |

||

– угол наклона зубьев нарезаемого колеса. Конические зубчатые колеса, нарезаемые дисковыми

модульными фрезами, имеют низкую точность, т.к. у таких колес модуль зацепления переменный по длине зуба, а у фрезы постоянный. Поэтому этот метод обработки конических зубчатых колес используется как черновой.

105

2) Схема нарезания пальцевой модульной фрезой

Пальцевая модульная фреза представляет фасонную концевую хвостовую фрезу с профилем режущей кромки, соответствующим профилю впадины зубчатого колеса.

Рис. 7.2. Схема нарезания пальцевой модульной фрезой: а) прямозубого колеса; б) шевронного колеса

Пальцевые модульные фрезы применяют для нарезания крупных колес с модулем > 10 мм, а также для нарезания тяжелонагруженных шевронных колес (с разнонаправленным зубом, рис. 7.2б).

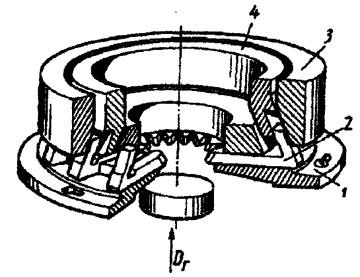

3) Схема нарезания зубодолбежной головкой

Резание зубодолбежной головкой выполняется долблением резцами одновременно всех впадин колеса (резцов в головке ровно столько, сколько зубьев нарезаемого колеса). Этот способ самый производительный, но требует специального оборудования (рис. 7.3), поэтому эффективен при массовом производстве зубчатых колес.

106

Рис. 7.3. Зубодолбежная многорезцовая головка

3. Схемы обработки зубчатых колес методом обкатки

Нарезание зубьев методом обкатки (огибания) осуществляется на специальных зуборезных станках.

Инструментом для зубонарезания может быть:

-червячная модульная фреза;

-зуборезный долбяк;

-зуборезная рейка (гребенка);

-строгальные резцы;

-круговая протяжка и др.

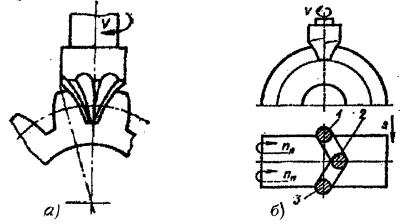

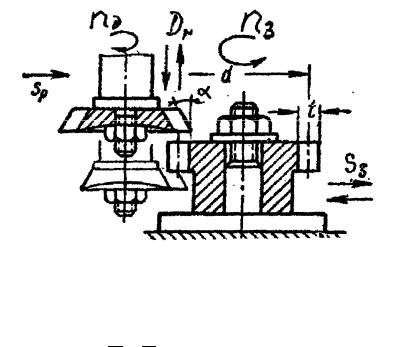

1) Схема нарезания червячной фрезой

Червячная модульная фреза представляет собой режущий инструмент, изготовленный в виде червяка с прорезанными вдоль оси канавками. Червячную фрезу устанавливают так, чтобы можно было прорезать требуемую глубину впадин и

107

движение подачи Ds должно быть направлено вдоль зуба фрезы для нарезания зубьев по всей длине заготовки.

|

Рис. 7.4. Схема нарезания червячной фрезой |

|

|

||

|

Ось фрезы располагают под углом ω к торцу заготовки |

||||

(рис. 7.4): |

= |

± |

|

||

-- |

при нарезании колес с прямым зубом: |

|

|||

при нарезании колес с косым зубом: |

; |

||||

= |

; |

||||

-при нарезании зубьев червячных колес: = 0, где – угол наклона спирали зубьев фрезы,

–угол наклона зубьев колеса к оси заготовки.

Червячная фреза может быть одно- и многозаходной, поэтому при фрезеровании необходимо выдержать соотношение:

|

|

|

|

|

з ± доп |

|

|

фр |

|

где |

|

|

|

|

фр |

заготовки, об/мин; |

|||

|

з |

– частота вращения |

= |

|

, |

||||

|

|

– частота вращения фрезы, об/мин; |

|||||||

|

фр |

|

– дополнительный |

поворот заготовки при |

|||||

|

доп |

|

косозубых колес |

(для прямозубых колес |

|||||

нарезании |

|||||||||

доп = 0), об/мин; фр - число заходов червячной фрезы;

– число нарезаемых зубьев колеса.

108

2) Схема нарезания зубодолбяком

Зубодолбяк представляет собой зубчатое колесо, преобразованное в режущий инструмент, для этого зубьям долбяка приданы углы: = 4…7° и = 5…10° (рис. 7.5).

Рис. 7.5. Схема нарезания зубьев зуборезным долбяком

Нарезаемое колесо и долбяк имеют вращательные движения, как пара сопряженных колес, т. е. связаны

соотношением: з = д

д

где з и д – частота вращения заготовки и долбяка, об/мин;

ид – число зубьев нарезаемого колеса и долбяка.

Кроме того, долбяк имеет главное (возвратнопоступательное) движение и движение врезания в начале процесса долбления. Для уменьшения трения заготовка при холостом ходе отводится от долбяка, а при рабочем ходе вновь подводится.

Зубодолбление более производительно, чем

зубофрезерование при обработке зубьев |

с малыми модулями |

зацепления ( < 2,5 мм). При больших |

модулях ( > 5 мм) |

109