Учебное пособие 800568

.pdf

ставлена на рис. 1.

Рис. 1. Конструкция измерительной установки:

1 - функциональный генератор и фиксирующее устройство; 2 - блок питания 12 В; 3 - регулируемый стабилизатор напряжения + 20 В; 4 - нестабилизированный блок питания; 5 - контактное устройство с испытуемым образцом; 6 - источник измерительного тока 200 мА; 7 - электронный ключ; 8 – компаратор

Функциональный генератор (ФГ) предназначен для управления процессом измерения температуры (значения ТЧП) кристалла транзистора. Формируемые ФГ временные интервалы представлены на рис.2, соответственно: нагрев транзистора греющим импульсом (1), запрет греющего импульса (2), разрешение измерительного тока (3); там же вырабатываются стробирующие импульсы (4), во время действия которых проводится измерение прямого падения напря-

жения Uси.

В состав блока ФГ входят: аналоговое запоминающее устройство для хранения начального значения напряжения Uси нач; устройство задания величины разогрева транзистора Т; генератор пилообразного напряжения Uзи, открывающего транзистор для греющего тока, выключаемого на время измерения; устройство для запуска процесса измерения и автоматического останова нагрева по достижении заданной величины перегрева.

Управляемый стабилизатор напряжения (УСН) предназначен для выработки напряжения + 20 В для питания транзистора в

150

режиме нагрева и должен выключаться на время запрета нагрева. Основными требованиями к конструкции УСН являются малая инерционность и отсутствие путей для утечки измерительного тока. Для компенсации падения напряжения на проводах, отрицательная обратная связь на УСН подается непосредственно от стока измеряемого транзистора по отдельному проводу.

Рис. 2. Временные интервалы, формируемые ФГ:

1 - нагрев транзистора греющим импульсом, 2 - запрет греющего импульса, 3 - разрешение измерительного тока, 4 - стробирующие импульсы, 5 – зависимость Uси

Электронный ключ (ЭК) предназначен для подключения к Uси компаратора только во время разрешения измерительного тока.

Компаратор служит для суммирования напряжения Uси нач с заданным величиной разогрева Т уменьшением Uси (-Uси) и сравнении этой суммы с текущим значением Uси по стробирующему импульсу. При достижении условия Uси = Uси нач Uси вырабатывается импульс прекращения дальнейшего нагрева.

Процесс измерения запускается нажатием кнопки "Пуск". При этом прерывается работа генератора пилообразного напряжения из состава ФГ и подача греющего напряжения Uси гр = + 20 В от блока 3 (рис. 1), электронный ключ 7 открывается. Через 2 мкс на генератор измерительного тока 6 подается сигнал "Разрешение измерительного тока" длительностью 16 мкс. По поступающему с ФГ стробирующему импульсу за время около 4 мкс производится измерение и запоминание значения Uси нач. По окончании сигнала "За-

151

прет нагрева" закрывается электронный ключ 7, включается генератор пилообразного напряжения Uзи, с блока 3 подается греющее напряжение Uси гр= + 20 В. Начинается следующий цикл нагрева. Каждые 10мс нагрев прерывается и производится измерение значения Uси по вышеописанной схеме, при этом значение Uси не запоминается. По достижении условия Uси = Uси нач Uси компаратор 8 вырабатывает импульс прекращения дальнейшего нагрева, а величина греющего тока стока Iс гр фиксируется для определения Pmax = Iс

гр Uси гр .

Представленная конструкция измерителя была проверена при проведении ряда научно–исследовательских работ по разработке мощных СВЧ МДП-транзисторов с выходной мощностью от 50 до 300 Вт, и показала хорошие результаты по отбраковке потенциально ненадѐжных изделий. Температурный коэффициент ТЧП был определен по методике, описанной в [2] (Приложение Г). Полученная температурная зависимость Uси = f(Т) и схема измерения приведены на рис. 3. Установленное значение температурного коэффициента КUси = – 1,9 мВ/оС хорошо согласуется с известным по литературным данным значением для кремниевых p-n переходов значени-

ем КUp-n – 2 мВ/оС. [1]

Рис. 3. Температурная зависимость Uси = f(Т) и схема еѐ измерения

152

Для контроля результатов измерений, произведѐнных при помощи разработанного устройства, были исследованы зависимости температуры транзисторных кристаллов от величины рассеиваемой мощности в статическом режиме прямым методом по инфракрасному излучению при помощи тепловизора FLIR SC655. Для этого транзистор помещался в контактное устройство, обеспечивающее эффективный отвод выделяющегося тепла и подключение транзистора к источникам питания. Были приняты специальные меры по подавлению паразитных колебаний в цепях. Результаты измерения прямым методом с использованием тепловизора и косвенным методом на разработанной установке мощного полевого транзистора приведены на рис. 4.

Pмaкс, Вт

1

2

3

Tp-n, оC

Рис. 4. Измеренные зависимости Рмакс = f(Тp-n):

1 – при помощи разработанной установки косвенным методом (качественный транзистор); 2 – измерение этого же образца

прямым методом; 3 – при помощи разработанной установки косвенным методом (образец с незначительным дефектом напайки)

153

Из представленных на рис. 4 зависимостей видно, что зависимости Рмак с= f(Тp-n) полученные двумя методами - прямым (2) и косвенным (1, 3) являются практически одинаковыми. Небольшая разница между зависимостями 1 и 3 (25 30 Вт) может быть связана с тем, что режим измерения в описанной установке не может считаться статическим и более походит на импульсный.

Величина Рмакс, определенная с использованием описанной установки для признанного годным (1) и признанного дефектным

(3) транзисторов при равном значении Тp-n, отличаются более чем на 25 %, что дает возможность в процессе производства надѐжно произвести выбраковку потенциально ненадежных транзисторов.

Таким образом, описанная в данной работе установка может быть эффективно применена в условиях современного полупроводникового производства для отбраковки мощных СВЧ полевых транзисторов по уровню максимальной рассеиваемой мощности.

Литература

1.Проектирование и технология производства мощных СВЧ-транзисторов/ В.И. Никишин, Б.К. Петров, В.Ф. Сыноров и др.

–М.: Радио и связь, 1989. –144 с.

2.ОСТ 11 0944 – 96 Микросхемы интегральные и приборы полупроводниковые. Методы расчета, измерения и контроля теплового сопротивления. Разработан ГУП НПП «Пульсар». – 110 с.

3.Захаров А.Л., Асвадурова Е.И. Расчет тепловых параметров полупроводниковых приборов: Метод эквивалентов. - М.: Радио и связь, 1983. – 184 с.

АО «Научно-исследовательский институт электронной техники», г. Воронеж

*Военный учебно-научный центр Военно-воздушных сил «Военно-воздушная академия имени профессора Н. Е. Жуковского и Ю. А. Гагарина», г. Воронеж

154

УДК 538.975

А.С. Ханин

УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОГО ИССЛЕДОВАНИЯ ГАЗОВОЙ ЧУВСТВИТЕЛЬНОСТИ МЕТАЛЛООКСИДНЫХ ПЛЕНОК

В статье рассматривается метод измерения поверхностного сопротивления металлооксидных пленок методом Ван Дер Пау при помощи аппаратно-программного комплекса LabView. Изложена теоретическая основа метода Ван Дер Пау, а также представлен способ автоматизации измерений.

Основой работы газовых датчиков на основе металлооксидных полупроводников является изменение проводимости пленки полупроводника в связи с адсорбцией газа на его поверхности. Датчик нагревается до рабочей температуры с помощью входящего в конструкцию нагревателя и на поверхность чувствительного элемента начинает адсорбироваться кислород, содержащийся в воздухе. Газ взаимодействует с адсорбированным кислородом и удельное сопротивление датчика изменяется.

Целью работы является создание автоматической измерительной установки для исследования газовой чувствительности пленок при помощи АПК LabView.

Так как измерение газовой чувствительности требует снятия зависимости напряжения от температуры и дальнейшего ее пересчета в зависимость сопротивления от температуры, целесообразно было бы автоматизировать данный процесс. Для этих целей идеально подходит комплекс визуального программирования LabView. Он позволяет не только проводить автоматизированные измерения, но и также обрабатывать полученные результаты [1].

Для этого проекта было выбрано устройство сбора данных Vernier SensorDAQ. При помощи него осуществляется измерение напряжения термопары и напряжения образца. Устройство сбора данных подключается к блоку задания режимов работы, который представляет собой усилитель для усиления слабого сигнала с дат-

155

чика и термопары, а также при помощи него осуществляется управление режимами измерения по методу Ван Дер Пау.

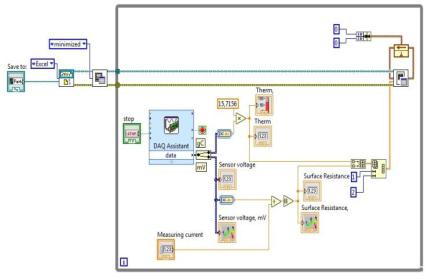

В среде LabView [2] была создана графическая программа измерения, которая на основе измеренных величин рассчитывает зависимость поверхностного сопротивления пленки от температуры и сохраняет ее в файл для дальнейшей обработки при помощи Excel

(рис. 1).

Рис. 1. Программа в LabView

Для удобства написанная программа оформляется в виртуальный прибор и отображается в виде его передней панели (рис. 2). На передней панели располагаются числовые и стрелочные индикаторы, также здесь можно ввести величину измеряемого тока и выбрать место сохранения файла Excel. После получения Excel – файла с начальными данными, остальные расчеты производятся уже в нем.

156

Рис. 2. Внешний вид передней панели

Чувствительность пленки к тому или иному газу определяет изменение удельного сопротивления этой пленки в атмосфере исследуемого газа. На выходе работы программы мы получаем поверхностное сопротивление пленки в направлении ABCD и BCDA.

Далее по методу Ван дер Пау мы рассчитываем удельное сопротивление пленки (1)

|

|

R |

|

R |

R |

|

|

|

|

f |

|

ABCD |

|||

|

2 ln 2 |

|

ABCD |

BCDA |

|

R |

|

|

|

|

|

|

|||

|

|

|

|

|

|

BCDA |

|

|

d |

|

|

|

|

|

|

,

(1)

где d – толщина образца; f(RABCD/RBCDA) – теоретически вычисленная корректирующая функция, удовлетворяющая уравнению

(2)

157

R |

FBCD |

|

|

R |

BCDA |

|

|

R |

FBCD |

|

|

R |

BCDA |

|

1 |

|

1 |

|

|

1 |

ln 2 |

|

|

|

cos |

|

|

exp |

|

|

||

|

|

h |

|

|

2 |

|

f |

|

|

|

|

|

|

||||

|

|

|

|

ln 2 |

|

|

||

1 |

|

|

|

|

|

|

||

|

|

|

|

f |

|

|

|

|

|

|

|

|

|

|

|

|

|

.

(2)

Значение этой функции посчитаны и сведены в таблицы. Так как понятие газовой чувствительности определяется как

отношение удельного сопротивления пленки на воздухе и в среде газа, эти измерения и расчеты нужно провести два раза, для обоих случаев. Затем можно рассчитать величину газовой чувствительности по формуле (3)

.

(3)

Устройство сбора данных значительно упрощает процесс измерения газовой чувствительности, а также практически исключает вмешательство человеческого фактора в результаты измерения, тем самым повышается их точность. При помощи более сложных систем можно организовать автоматический отжиг образца перед измерением, а также полностью автоматизировать процесс измерения с получением на выходе готового графика газовой чувствительности образца в зависимости от температуры или концентрации вещества.

Литература

1.Загидулин Р. Ш. LabView в исследованиях и разработках.

–М.: Горячая линия – Телеком, 2005. – 352 с.

2.Тревис Дж., Кринг Дж. LabView для всех. – М.: ДМК-

Пресс, 2015. – 904 с.

Воронежский государственный технический университет

158

УДК 621.372

Т.В. Свистова, С.А. Ромасев

ИССЛЕДОВАНИЕ ЭЛЕКТРОФИЗИЧЕСКИХ СВОЙСТВ ПЛЕНОК CuOx

Работа посвящена исследованию электрофизических свойств пленок CuOx, изготовленных разными методами: электрохимическим осаждением, золь-гель методом и методом спрей-пиролиза. Установлено, что электрофизические свойства пленок оксидов меди зависят от метода их синтеза.

Пленки CuOx используются для создания различных приборов электронной техники. Например, в сенсорах газов они служат в качестве газочувствительного элемента. Синтезировать пленочные газочувствительные материалы можно различными вакуумными, химическими, комбинированными и другими методами.

Целью работы является исследование электрофизических свойств пленок CuOx, изготовленных методом электрохимического осаждения, золь-гель методом и методом спрей-пиролиза.

Электрохимическим осаждением пленки изготавливают при температурах ниже 100 , что дает возможность использовать гибкую подложку. Однако, необходимость в проводящей подложке, усложняет измерение температуры электролита, состав и показатель pH. Изменяя состав электролита можно получать как р-тип, так и n-тип проводимости образцов.

Для создания слоя оксида меди (I) был приготовлен электролит, содержащий сульфат меди и молочную кислоту в дистиллированной воде.

Вещества сульфат меди и молочная кислота в дистиллированной воде, добавляются последовательно с перемешиванием по четверти часа (0,4 моль/л CuSO4 × 5H2O и 3 моль/л C3H6O3). Далее водородный показатель (pH), полученного электролита, доводят до нужного значения с помощью гидроксида натрия (NaOH), в нашем случае до 12,5. Перемешивают электролит 10 мин. В качестве анода выступает графитовый электрод, а катода - пластина ITO, с n-типом проводимости и удельным сопротивлением 0,005 Ом∙см. Темпера-

159