Твердотельная электроника, микроэлектроника и наноэлектроника. межвуз. сб. науч. тр

.pdf

ТВЕРДОТЕЛЬНАЯ

ЭЛЕКТРОНИКА,

МИКРОЭЛЕКТРОНИКА

И НАНОЭЛЕКТРОНИКА

Межвузовский сборник научных трудов

Выпуск 19

Воронеж 2020

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования «Воронежский государственный технический университет»

ТВЕРДОТЕЛЬНАЯ ЭЛЕКТРОНИКА, МИКРОЭЛЕКТРОНИКА И НАНОЭЛЕКТРОНИКА

Межвузовский сборник научных трудов

Выпуск 19

Воронеж 2020

1

УДК 621.38.002.3(06) ББК 32.85я4

Т263

Твердотельная электроника, микроэлектроника и наноэлектроника: межвуз. сб. науч. тр.; ФГБОУ ВО Т263 «Воронежский государственный технический университет». –

Воронеж: Изд-во ВГТУ, 2020. – Вып. 19. – 180 с.

ISBN 978-5-7731-0899-3

В межвузовском сборнике научных трудов представлены результаты исследований в области твердотельной электроники, микроэлектроники и наноэлектроники, проведенных в ряде вузов г. Воронежа.

Материалы сборника соответствуют научному направлению «Микро- и наноэлектронные устройства и системы» и перечню критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Издание предназначено для специалистов, работающих в области твердотельной электроники и микроэлектроники. Сборник будет также полезен аспирантам направления подготовки 11.06.01 «Электроника, радиотехника и системы связи» и студентам направления подготовки 11.03.04 «Электроника и наноэлектроника».

УДК 621.38.002.3(06) ББК 32.85я4

Редакционная коллегия:

А. В. Строгонов –д-р техн. наук, проф. – ответственный редактор,

Воронежский государственный технический университет;

С. А. Акулинин –д-р техн. наук, проф.,

Воронежский государственный технический университет;

Т. В. Свистова – канд. техн. наук, доц. – ответственный секретарь,

Воронежский государственный технический университет

Е. Ю. Плотникова – канд. техн. наук, доц. – ответственный секретарь,

Воронежский государственный технический университет

Печатается по решению редакционно-издательского совета Воронежского государственного технического университета

ISBN 978-5-7731-0899-3 |

© ФГБОУ ВО «Воронежский |

|

государственный технический |

|

университет», 2020 |

2

ВВЕДЕНИЕ

Медвузовский сборник научных трудов «Твердотельная электроника, микроэлектроника и наноэлектроника» выходит в девятнадцатый раз. По сложившейся традиции в сборнике объединены результаты исследований преподавателей и научных работников нескольких вузов и науч- но-исследовательских организаций г. Воронежа: Воронежского государственного технического университета, Воронежского государственного университета, Воронежского государственного университета инженерных технологий, Военно-воздушной академии им. Н.Е. Жуковского и Ю.А. Гагарина» и АО «Научно-исследовательский институт электронной техники».

Статьи охватывают широкий круг актуальных вопросов твердотельной электроники, микроэлектроники и наноэлектроники, посвящены проблемам исследования новых перспективных материалов, проблемам конструирования и проектирования, моделирования технологических процессов, разработке новых технологических процессов, исследованию влияния внешних воздействий на параметры полупроводниковых приборов и интегральных схем, а также разработке новых приборов и устройств в микроэлектронике.

Сборник содержит результаты исследований, выполненных научными коллективами при участии аспирантов, магистрантов и студентов, а также научных и инженерно-технических работников вузов и научноисследовательских учреждений. Во многих случаях это экспериментальные данные, полученные при выполнении докторских и кандидатских диссертаций, выпускных квалификационных работ. Большинство работ имеет несомненную практическую значимость.

Сборник предназначен для специалистов, работающих в области твердотельной электроники и микроэлектроники, может быть полезен аспирантам направления подготовки 11.06.01 «Электроника, радиотехника и системы связи», направленность 05.27.01 «Твердотельная электроника, радиоэлектронные компоненты, микро- и наноэлектроника, приборы на квантовых эффектах», а также студентам направления подготовки 11.03.04 «Электроника и наноэлектроника».

3

УДК 621.382.2/.3

С.В. Овсянников

РАЗРАБОТКА И ИССЛЕДОВАНИЕ ТЕХПРОЦЕССА НАНЕСЕНИЯ СЛОЯ ВСВ

Работа посвящена исследованию и разработке техпроцесса нанесения диэлектрика Cyclotene 3022-63 (материал на основе бензоциклобутена). Полученный слой ВСВ может быть применѐн в качестве изолятора при формировании RDL для последующего бампинга пластин или корпусирования на уровне пластины.

Материалы на основе бензоциклобутена (англ. Benzocyclobu-tene – ВСВ) нашли широкое применение в современной микроэлектронике. Эти материалы обладают уникальным комплексом свойств, среди которых – низкое значение диэлектрической постоянной и потерь на высоких частотах, высокая устойчивость к химическим воздействиям, совместимость с различными составами металлизации, низкая температура отверждения и умеренная (менее 5 %) усадка в ходе этого процесса, высокая степень выравнивания поверхности, слабое влагопоглощение, хорошая термическая стабильность [1, 2].

Исследовались свойства диэлектрика CYCLOTENE (циклотен) 3022-63 производства компании Dow Chemical и возможность его применения в качестве изолирующего материала. На рис. 1 отображѐн разработанный технологический маршрут для нанесения циклотена на кремниевую пластину диаметром 100 мм.

Поверхность подложек перед нанесением не должна содержать неорганических частиц, органических остатков и других загрязнений. Частицы и остатки вызывают дефекты покрытия и могут впоследствии привести к проблемам с адгезией. Для общей очистки обычно достаточно кратковременной обработки в плазме О2 с последующим промыванием в деионизованной воде. Перед нанесением ВСВ всегда рекомендуется применять промотор адгезии [1]. Применялся усилитель адгезии АР3000. Механизм адгезии заключается в конденсации силанолов с поверхностными атомами кисло-

4

рода или гидроксильными группами. Поверхность металла или неорганического материала затем покрывается органосиланом, причѐм органическая часть обращена наружу. Это делает поверхность более совместимой с органическим полимером [3]. АР 3000 наносился на установке TCS (ф. ООО «Корпорация СТО «Витри»), которая представляет собой программируемое устройство для нанесения центрифугированием, имеющее следующие особенности: несколько дозирующих насадок (для промотора адгезии, ВСВ и фоторезиста), возможность отмывки обратной стороны пластины, удаления валиков на кромке лицевой стороны пластины. Процедура нанесения промотора адгезии на пластину включает дозирование, распределение (50 - 300 об/мин в течение 5 секунд) и центрифугирование (3000 об/мин в течение 10 - 20 секунд). Отжиг промотора адгезии перед нанесением ВСВ обычно не требуется, но он может улучшить адгезию ВСВ [1].

Входной |

|

Очистка |

|

Усиление |

|

Нанесение |

контроль |

|

поверхности |

|

адгезии |

|

ВСВ |

|

|

|

|

|

|

|

Отжиг |

|

Задублива- |

|

Следующая |

|

ние |

|

операция |

|

|

|

|

||

|

|

|

|

|

Рис. 1. Типичные этапы процесса нанесения ВСВ

После нанесения усилителя адгезии происходит нанесение ВСВ. Для нанесения циклотена использовалась центрифуга для нанесения покрытий TCS. Процесс нанесения покрытия состоит из следующих этапов: дозирование, распределение, центрифугирование, отмывка обратной стороны пластины, удаление валика, сушка и отжиг. Дозирование ВСВ может быть выполнено статически или динамически (вращение пластины со скоростью 50 - 200 об/мин). Для распределения ВСВ из центра пластины необходимо увеличить скорость вращения пластины примерно до 500 - 700 об/мин в течении 5 - 7 секунд. Далее для достижения желаемой толщины покрытия необходимо увеличить скорость вращения пластины. На рис. 2

5

приведена зависимость между толщиной задубленной плѐнки и скоростью центрифугирования [1].

Толщина, мкм

30 |

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

1000 |

1500 |

2000 |

2500 |

3000 |

3500 |

4000 |

4500 |

5000 |

Скорость вращения, об/мин

Рис. 2. Толщина ВСВ после отжига в зависимости от скорости центрифугирования

Для удаления валика с верхней стороны пластины и всех загрязнений с обратной стороны пластины необходимо снизить скорость вращения примерно до 500 об/мин и подавать растворитель Т1100 в течение 5 - 10 секунд. После удаления валика и отмывки обратной стороны пластины проводится сушка центрифугированием. При этом скорость вращения пластины – 2000 об/мин, время вращения – 20 - 30 секунд. После нанесения плѐнка ВСВ должна быть отожжена на плитке для удаления растворителей и стабилизации плѐнки. Отжиг проводился на термоплитке HPS. Температура отжига составляла от 80 до 150 °С, а время отжига 60 секунд.

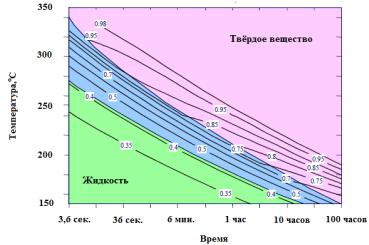

После нанесения ВСВ и отжига, плѐнки задубливаются для достижения их конечных свойств, оптимальная планаризация достигается при относительно медленном нагреве. Единственное ограничение заключается в том, что, поскольку плѐнки циклотена подвержены окислению при повышенной температуре (≥ 150 °С) задубливание должно проводиться в инертной атмосфере с концентрацией кислорода ниже 100 ppm [1]. На рис. 3 представлен график зависимости степени задубливания ВСВ от температуры и времени.

6

Рис. 3. Степень задубливания ВСВ в зависимости от температуры

ивремени [1]

Вдальнейшем слой ВСВ может быть применѐн в конструкциях и технологиях изделий микроэлектроники в качестве изолятора при формировании перераспределяющего слоя RDL для последующего бампинга пластин или корпусирования на уровне пластины.

Литература

1.CYCLOTENETM 3000 Series Advanced Electronics Resins [Текст] // The Dow Chemical Company, Processing Procedures for CYCLOTENE 3000 Series Dry Etch Resins, Rev. 0, 2012 – 10 p.

2.Воробьѐв С. Оборудование Despatch для микроэлектронного производства: применение сушильных шкафов серии LCC для отверждения бензоциклобутена [Текст] // Электроника: наука, технология, бизнес; АО «Рекламно-издательский центр «Техносфера».

–Москва, 2018. – Вып. 7. – с. 142-143.

3.Adhesions of CYCLOTENETM Advanced Electronics Resins [Текст] // The Dow Chemical Company, Processing Procedures, Rev. 0, 2012 – 13 p.

АО «Научно-исследовательский институт электронной техники», г. Воронеж

7

УДК 621.382

Т.Г. Меньшикова, П.С. Панов, К.Н. Багнюков, Д.А. Хараджиди

ВЛИЯНИЕ ПЛАЗМЕННОЙ ОБРАБОТКИ НА ПРОЧНОСТНЫЕ ХАРАКТЕРИСТИКИ СВАРНОГО СОЕДИНЕНИЯ AL ПРОВОЛОКИ

Работа посвящена исследованию влияния плазменной обработки. Особое внимание уделяется разрывным показателям и качественным характеристикам сварного соединения без участия обработки и с использованием плазмы.

Загрязнение поверхности кристалла и корпуса в основном приводит к браку. Микрозагрязнение возможно, как органическими, так и неорганическими частицами, в результате человеческого фактора, либо в производстве СБИС во время технологического процесса. Золото, которой покрыта подложка, чаще всего имеет толщину от 3 до 5 микрометров. По сравнению с другими металлами золото обладает наибольшей устойчивостью к агрессивным средам, образует эвтектические соединения с кремнием, германием, индием при низких температурах, обладает высокой пластичностью и отсутствием окислов. Позолоченная подложка в свою очередь, имеет несколько свойств. Одним из таких свойств является пористость. Она отвечает за коррозионную стойкость осадков металлов и сплавов. Благодаря пористости, на ее поверхности собирается и удерживаются загрязнения [1, 2].

Для устранения загрязнений с покрытия был разработан метод очистки в низкотемпературной плазме в смеси газов 90 % Ar + 10 % H2. Позолоченная подложка помещается в камеру с плазмой, бомбардируя заряженными частицами, удаляется с нее загрязнения, а система откачки удаляет их из камеры. Еще одним плюсом данного метода является активация поверхности. После обработки подложке в плазме наблюдается улучшение адгезионных свойств что характеризуется уменьшением равновесного угла смачивания θ. Повышение адгезионных свойств подложки так же подтверждается

8

экспериментальным путем при проверке методом сдвига кристалла и отрыва проволочного соединения.

Для обработки образцов применяется низкотемпературная, газоразрядная плазма, в установке плазменной очистки AP1000 при режимах, указанных в таблице 1.

Таблица 1

Режимы плазменной обработки

Тестирование прочности на отрыв, 30 микронной алюминиевой проволокой производилось на изделии до плазменной обработки и после нее. Для получения более точных результатов, тестирование на отрыв проволочного соединения производилось со смещением к сварной точке на кристалле или траверсе.

1)развариваем 20 проволочных перемычек УЗ сваркой проволокой диаметром 30 um;

2)фиксируем изделие с 20 соединениями на установке тестирования прочностных соединений DAGE 4000PXY;

3)проводим тестирование на отрыв 10 проволочных соединений у кристалла и 10 соединений у корпуса на траверсах;

9