Учебное пособие 800417

.pdf

угольные элементы, а также плоские элементы прямоугольной формы с узлами в углах. Рассматриваемые конечные элементы испытывают суперпозицию изгиба и мембранного напряженного состояния. Матрица жесткости этого элемента была разработана и описана ра-

нее [2].

Рис. 1. Конечно-элементная модель рабочегоколеса турбодетандера в сборе

В принятой постановке задачи рассматриваются элементы в виде тонких изотропных пластин прямоугольной и треугольной формы и постоянной в пределах данного элемента толщины с узлами, имеющими линейные и угловые перемещения, необходимые для аппроксимации изгибногои мембранного состояний.

Конечноэлементная модель исследуемого рабочего колеса имеет 3347 узлов, образующих сетку из 282 пластинчатых конечных элементов прямоугольной формы и 6372 пластинчатых элементов треугольной формы (рис. 1, 2). Размерность глобальных матриц жесткости и инертности равна 20082.

Рис. 2. Конечно-элементная модель лопатокрабочего колеса турбодетандера

21

Проведенным исследованием выявлены шесть низших частот и форм собственных колебаний диска турбодетандера. Полученные результаты могут быть использованы при проектировании подобных конструкций рабочих колес с учетом выявленных особенностей для предотвращения нежелательных явлений при разгоне или останове детандера.

В данном исследовании проведен также учет влияния наличия трещины в опорном диске колеса на величины собственных значений. Смоделированы четыре варианта трещины, различной длины в диапазоне от 40 до66 мм.

Рис. 3. Четыреварианта трещины в опорном диске

Наибольшее отличие собственных значений достигло 0.5%, что связано, как нам представляется, с достаточно жесткой конструкцией опорного диска и примыкающих к нему лопаток с покрывным диском. В любом случае наличие дефектов в колесе оказывает влияние на

22

величины собственных значений, которое может быть выявленопри решении проблемы собственных значений.

Литература

1.Зенкевич О., Морган К. Конечные элементы и аппрок-

симация, - М,: Мир, 1986. -318с.

2.Исследование динамических состояний рабочего колеса турбодетандера / Жилин Р.Л., Рукин Ю.Б. // ОП и ДМ - XXI век: материалы II всерос. научи.-мктод. конф. Орёл, 2010. С. 114-119.

Воронежский государственный технический университет

УДК 621.77.06: 539.311

В.А. Нилов, А.В. Демидов

ИССЛЕДОВАНИЕНАПРЯЖЕННО-ДЕФОРМИРОВАННЫХ СОСТОЯНИЙИОПТИМИЗАЦИЯКОНФИГУРАЦИЙ ЭКСЦЕНТРИКОВЫХВАЛОВДВУХОПОРНЫХПРЕССОВ

В статье приводится расчет методом конечных элементов и оптимизация размеров эксцентрикового вала КГШП номинальной силой 125 МН

Процесс принятия решений о проектировании и производстве прессов с большими номинальными усилиями приводит инженеровконструкторов к необходимости преодоления ряда трудностей. Основной из них является существенное возрастание габаритных размеров и масс деталей, прежде всего, двухэксцентрикового вала. При этом проблема осложняется ограниченностью существующих технологических возможностей производства крупногабаритных деталей, требованиями к их перевозкам на транспорте и т.п.

Есть основания утверждать, что общепринятые размеры и их соотношения в конструкциях двухэксцентриковых валов КГШП не были в достаточной мере теоретически оптимизированы. Представляется, что инженерная оптимизация конфигураций валов на основе моделирования и анализа полей их напряжений и деформаций, с учетом зон концентрации, может стать серьезным резервом совершенствования конструкций по различным направлениям.

Постановка задачи - согласно настоящему техническому заданию - предусматривает дискретное моделирование и экспертный анализ результатов исследований двухэксцентриковых валов с це-

23

лью их совершенствования в направлении инженерной оптимизации. Численные исследования выполняются - для определенности - на конструктивных моделях подсистем деталей КГШП усилием 125 МП, выпускаемых ЗАО «Тяжмехпресс».

На первом этапе решения задачи эксцентриковый вал рассматривается путем автономного трехмерного моделирования под действием заданной внешней нагрузки, приложенной со стороны опорных зон стоек станины и шатунов в состояниях центрального технологического нагружения номинальным усилием. Варьируются базисные размеры, определяющие ширину эксцентриковых дисков. Целью исследования является оценка возможностей и целесообразности уменьшения проектной ширины писков и изменения других размеров. принятых в существующем техническом проекте и рабочих чертежах пресса.

На втором этапе эксцентриковый вал с уменьшенными размерами ширины дисков и увеличением внутреннего расстояния между ними моделируется в контактной подсистеме, в которой вал взаимодействует с шатунами, имеющими соответствующие изменения размеров в зоне контактов с эксцентриками вала. Нагрузки в этом варианте подсистемы принимаются действующими со стороны стойки станины на вал и со стороны оси ползуна на шатуны.

Целью исследования является проверка и экспертная оценка: допустимости контактных давлений, с которыми эксцентриковые диски с уменьшенной шириной действуют на бронзовые вкладыши шатунов; прочности шатунов с измененными размерами; возможности и целесообразности намеченной оптимизации конструкций эксцентрикового вала.

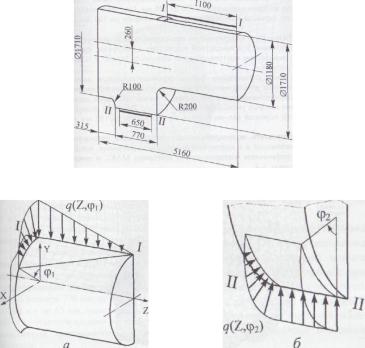

Для определенности в данной статье исследуется вал двухкривошипного горячештамповочного пресса номинальной силой 125 МН. Конфигурация принятой конструктивной модели, основные размеры и области нагружсния указанного вала представлены на рисунке 1. Проектное очертание галтельного перехода в продольной плоскости симметрии вала соответствует четверти окружности радиусом 200 мм. Проектная толщина эксцентрикового диска в базисном варианте исследуемою вала составляет 770 мм. Области 1-1 и II-II, обозначенные на рисунке 2 соответствуют зонам приложения распределенных нагрузок со стороны станины (а) и шатуна (б).

24

Рис. 1. Конфигурация и размеры (мм) исследуемого вала

Рис. 2. Схемы нагружения эксцентрикового вала силами со стороны стойки (а) и эксцентрикового диска (б)

Целью оптимизации формы двухэксцентриковых валов на данном этапе работы являются моделирование и анализ напряжен- но-деформированною состояния вала с эксцентриковыми дисками, толщина которых уменьшена с 770 до 720 мм. При этом радиус галтельного перехода вал-эксцентрик также изменён со 100 мм до 65 мм.

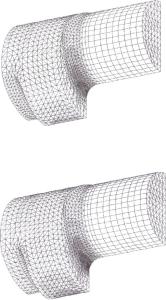

Результаты моделирования исследуемого вала, рассматриваемого автономно и в контактной подсистеме с шатунами, представлены графическим постпроцессором и показаны на рис. 3-4.

Целью оптимизации формы двухэксцентриковых валов на данном этапе работы являются моделирование и анализ напряженнодеформированного состояния вала с эксцентриковыми дисками, толщина которых уменьшена с 770 до 720 мм. При этом радиус галтельного перехода вал – эксцентрик также изменён со 100 мм до 65 мм.

25

Результаты моделирования исследуемого вала, рассматриваемого автономно и в контактной подсистеме с шатунами, представлены графическим постпроцессором и показаны на рис. 3, 4.

Рис. 3. Ансамбль МКЭ и поле напряжений ау автономно исследуемого вала с базисными размерами

Рис. 4. Ансамбль МКЭ и поле нормальных напряжений ау исследуемого вала с уменьшенными до 720 мм размерами ширины эксцентриковых дисков

На рассматриваемом этапе исследования эксцентрикового вала на основе автономного моделирования и моделирования в контактной подсистеме «вал - шатун» позволяют сделать следующие выводы.

1. Проектная конструкция (с базисными размерами) двухэксцентрикового вала КГШП номинальной силой 125 МН и измененная топологически тождественная конструкция, в которой ширина эксцентриковых дисков уменьшена указанным выше образом с принятого размера 770 мм до 720 мм и уменьшенным радиусом галтели со 100 мм до 65 мм, имеет интенсивность контактных взаимодействий с соответствующими по ширине шатунами и значения полей напряжений, практически не зависящие от принятых изменении размеров.

26

2.Максимальные значения вертикальных нормальных напряжений σy в контактных поверхностях взаимодействующих деталей - эксцентрикового вала и шатунов - остаются на вполне допустимом уровне от 101 МПа до 157 МПа.

3.Максимальные значения эквивалентных напряжений σэкв в локальных зонах галтельного перехода между дисками эксцентриков и цилиндрической опорной частью вала находятся в допустимом диапазоне от 347 МПа до 420 МПа.

4.Значения удельных контактных давлений на бронзовые вкладыши шатунов, ширина которых в зоне контакта уменьшена по сравнению с базисным размером, не превышают допустимого уровня, обеспечивающего выполнение условия непревышения величины предела, принятого в ГКБ «Тяжмехпресс» на основе литературных данных и опыта расчетов, проектирования и эксплуатации КГШП.

5.Исследуемый двухэксцентриковый вал имеет резервы совершенствования (снижения массы и металлоемкости), по крайней мере, за счет уменьшения указанных выше размеров.

Эксцентриковый вал с уменьшенными размерами ширины дисков эксцентриков, раздвинутых относительно центра вала, имеет

вего средней зоне область протяженностью 600 мм вдоль оси вала, свободную для размещения в ней третьей центральной опоры, монолитно связанной с траверсой, если классическая двухопорная кон- структивно-силовая схема эксцентрикового вала будет заменена на трсхопорную, исследование которой предусмотрено на следующем этапе расчета.

Литература 1. Зенкевич О., Морган К. Конечные элементы и аппроксима-

ция. - М: Мир, 1986. 318 с.

3.Гольник Э.Р., Дибнер Ю.А., Жилин Р.А. Анализ состояний контактных стыков составных станин тяжелых КГШП в зависимости от уровня их затянутости // Кузнечно-штамповочное производство. Обработка материалов давлением-2001.-№3.-С. 22-28.

4.Нилов В.А., Демидов А.В., Жилин Р.А., Рукин Ю.Б., Дис-

кретное моделирование многотельных контактных систем // Вестник Воронежского государственного технического университета. 2014. Т. 10. № 6. С. 44-47.

Воронежский государственный технический университет

27

УДК 677 057

А.В. Демидов, В.А. Жиленко

РАСЧЁТ ПРОГИБА ВАЛОВ С ОПОРАМИ РУБАШКИ ПО ТОРЦАМ И ПОСЕРЕДИНЕ

В статье рассматриваются основные факторы, влияющие на прогиб валов с опорами по торцам вала и посредине, и определяется прогиб их рабочей части, который оказывает существенное влияние на качество обработки материала в валковой паре

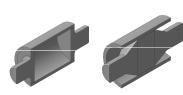

Эффективность работы валкового модуля во время выполнения технологических процессов определяется действительной удельной нагрузкой на обрабатываемый материал, зависящая от усилия прижима, упругой характеристики покрытий и жёсткости валов. Под действием усилия прижима покрытие вала деформируется, образуя площадку контакта, на размеры которой влияют: равномерность распределения интенсивности нагрузки по длине жала валковой пары, диаметры валов, твёрдость материала покрытия. Для прогнозирования качества обрабатываемого материала необходимо знание интенсивности распределённой нагрузки вдоль образующей вала. Равномерность этого параметра по сечениям валковой пары обеспечивает равномерную интенсивность нагрузки по длине вала, повышая тем самым качество обработки. Данный параметр зависит от прогиба и упругой характеристики покрытия вала, а также от равномерности передаваемой нагрузки механизмом прижима. Прогиб вала является основной причиной образования неравномерности распределения нагрузки по длине валов машины. Уменьшение величины прогиба – важная и сложная конструкторская задача, для решения которой применяют различные методы: разработка конструкций малопрогибных валов и с регулируемым прогибом; подбор сочетаний пар валов с использованием различных эластичных покрытий, валов с бомбированной поверхностью, валов с повторяющей кривую прогиба рубашки смежного вала и др. На рис. 1 изображены схемы конструкций валов с опорами по торцам (а) и посередине (б).

28

а) |

б) |

|

Рис. 1. Модели валов: |

а) – с опорой по торцам б) - с опорой посередине

Вал машины можно рассматривать как балку сложной конструкции на упругом основании. Такой подход не в полной мере удовлетворяет задаче расчёта вала, так как в валковой машине эластичное покрытие одного из валов с обрабатываемым материалом (упругое основание) имеет дополнительные перемещения из-за прогиба другого вала, что приводит к изменению распределения удельных нагрузок в жале.

Под действием нагрузок валы прогибаются, и интенсивность распределения нагрузки по длине их рабочей части не остается постоянной.

Различают два вида прогиба: статический, обусловленный действием собственного веса вала и усилия дополнительного прижима, и динамический, возникающий от действия центробежных (инерционных) сил и сопровождающийся колебаниями валковой пары. Наибольшей статической погрешностью валковых механизмов обладает прогиб валов, следствием которого являются неодинаковые условия обработки материала по длине вала. Для соответствия качества обработки материала требованиям ГОСТа необходимо валковую пару сконструировать с учетом выполнения условия:

qmax qmin q [ q], |

(1) |

где qmаx и qmin – наибольшее и наименьшее значения интенсивности нагрузки в жале валов; [ q] – допустимое значение ин-

тенсивности нагрузки.

В связи с этим предпочтение отдается более жестким конструкциям валов, имеющим минимальный прогиб рабочей части.

Параметрами, характеризующими степень жесткости валов на изгиб, являются угол наклона упругой линии оси вала и его про-

29

гиб у. Для обеспечения жесткости на изгиб необходимо, чтобы действительные значения и у не превышали допустимых значений:

[ ] и y [y]. |

(2) |

Статический прогиб бывает двух видов: от изгибающего момента и от поперечных сил.

Прогиб от изгибающего момента считается с учетом дифференциального уравнения упругой линии балки, в зависимости от конструкции вала. Различают уравнения определения прогиба от изгибающего момента для валов с опорами по торцам и посередине.

Для валов небольшой длины, кроме прогиба от изгибающего момента, необходимо учитывать еще и прогиб от поперечных (перерезывающих) сил. Поперечные силы вызывают касательные напряжения в сечениях, параллельных и перпендикулярных продольной оси вала (по правилу парности касательных напряжений).

При статической неуравновешенности, вызванной разностенностью трубы, центробежные неуравновешенные силы по длине рабочей части вала распределены равномерно. Можно считать, что по такому же закону распределены и силы собственного веса рабочей части вала. Тогда отношение динамического и статического прогибов равно отношению соответствующих им интенсивностей равномерно распределенных нагрузок:

fдин |

|

qдин |

|

Pдин |

. |

(3) |

|

|

|

||||

fст qст |

|

Pсп |

|

|||

Для установки валов применяются самоустанавливающиеся подшипники и при выводе уравнения прогиба валов их можно рассматривать как балку на двух шарнирных опорах.

Определим прогиб f рабочей части вала с опорами по торцам рубашки при условии, что жёсткость поперечных сечений ЕJ его рабочей части неодинакова по длине (рис. 2).

Рис. 2. Расчетная схема прогиба вала с опорами по торцам

30