Учебное пособие 800196

.pdf

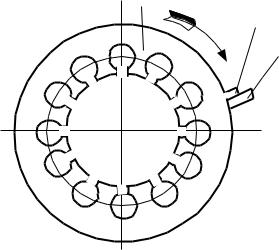

Рис. 27. Ориентирование листов статора

Магнитопровод статора можно собрать, руководствуясь всеми приведенными выше указаниями. Отличительная особенность этого процесса состоит в том, что на внутренней поверхности листов имеется большое число пазов. Это в определенной степени усложняет их ориентирование.

Проблему можно упростить, если матричный знак выполнить на внешней поверхности листа, что облегчает визуальный контроль ориентирования. Рассуждая далее, приходим к выводу о необходимости модернизации шихтовочной оправки для магнитопровода статора. Такая оправка имеет гладкую цилиндрическую поверхность, что обеспечивает осевое базирование листов с обеспечением требуемой точности диаметра расточки статора. В то же время, гладкая поверхность оправки позволяет свободно поворачивать каждый лист при угловом ориентировании. Точность углового ориентирования можно обеспечить специальной призмой, расположенной вдоль образующей внешней поверхности магнитопровода. Схематически такое приспособление представлено на рис. 27. Листы магнитопровода 1 набирают на цилиндрическую оправку 2 таким образом, чтобы призма 3 входила в лунку матричного знака.

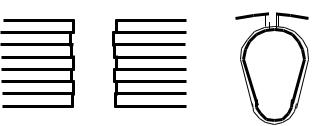

Шихтовка магнитопровода статора становится более производительной, если для ориентирования листов 1 по углу применить матричный знак в виде выступа 2, который при повороте листа упирается в призму 3 (рис. 28)

1

2

3

Рис.28. Ориентирование листа статора по выступающему матричному знаку

Из изложенного следует, что ручная шихтовка магнитопроводов малопроизводительна. Работа требует повышенного внимания, большого практического опыта рабочего. В связи с этим в крупносерийном и массовом производствах проблема механизации и автоматизации этих работ является

61

актуальной. Чаще всего для этой цели применяется специализированное оборудование с вращающимися ориентирующими головками.

Все станки для механизированного ориентирования листов магнитопровода можно разделить на две группы: с вертикальной и горизонтальной осями вращения ориентирующей в головки.

4 |

|

3 |

5 |

2 |

|

1 |

|

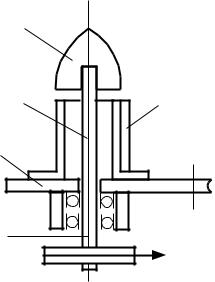

Рис.29. Ориентирующая головка для шихтовки ротора

В первую группу входят станки для ориентирование магнитопроводов меньших габаритов, где листы слабо деформируются под действием собственного веса. Конструктивная схема и работа ориентирующей головки с вертикальной осью показана на рис. 29. Вертикально расположенный шпиндель 1 вращается в подшипниках, установленных в отверстии стола 2. Шпиндель приводится во вращение, например, ременной передачей от специального электродвигателя (не показан). Соосно со шпинделем на столе установлена неподвижная полая оправка 3. Насадка 4 жестко закреплена на верхнем конце шпинделя 1 и вращается вместе с ним. Листы ротора для ориентирования накидывают на вращающуюся насадку 4, при этом последняя попадает в осевое отверстие листа. Контактируя с вращающейся насадкой, лист приобретает вращательное движение, под действием веса смещается по насадке 4 вниз. При совпадении шпоночного паза (или матричного знака) с закрепленной в оправке 3 шпонкой 5 лист прекращает вращение и смещается вниз на оправку. После набора всего пакета стол 2, поворачиваясь, перемещает головку в новую позицию, где контролируется и корректируется длина пакета. При очередном повороте стола головка попадает в следующую позицию, где с нее снимают оправку 3 с пакетом. На ее месте устанавливают новую оправку. Таким образом, весь станок выполняется многопозиционным, что обеспечивает высокую производительность и высокое качество.

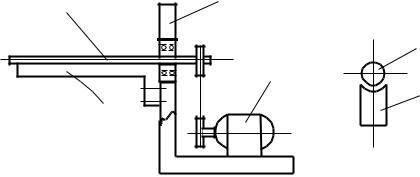

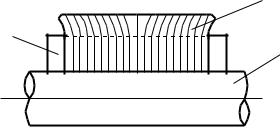

Ориентирующие головки второй группы (с горизонтальной осью) удобнее применять для тяжелых роторов, когда лист легко изгибается под собственным весом. Устройство и принцип действия такой головки можно понять, рассмотрев рис. 30, а.

62

а) |

б) |

2 |

|

|

1 |

|

|

|

1 |

|

3 |

4 |

|

4 |

||

|

Рис. 30. Ориентирующая головка с горизонтальной осью

Шпиндель 1 станка, закрепленный через подшипник в станине 2, приводится во вращение от электродвигателя 3. Диаметр шпинделя согласован

сшириной шпоночного паза на центральном отверстии роторного листа. Листы накидываются центральным отверстием на вращающийся шпиндель. За счет трения они приобретают вращательное движение. Это вращение прекращается, когда шпиндель 1 попадает в шпоночный паз отверстия листа. Жесткость шпинделя 1 недостаточна для удержания тяжелого магнитопровода ротора. Чтобы предотвратить его деформирование, предусмотрен жесткий неподвижный кронштейн 4, который поддерживает вращающийся шпиндель снизу. Взаимное расположение шпинделя 1 и кронштейна 4 показано (вид вдоль оси) на рис 30, б. в увеличенном масштабе.

Подобные ориентирующие головки могут быть применены и для статорных листов, только их фиксация в этом случае будет достигаться специальной призмой по типу позиции 3 на рис. 28.

После выполнения ориентирования листов пакет снимают с ориентирующей головки и передают на выполнение осевой прессовки и сборки

свалом (пакет ротора) или со станиной (пакет статора).

Всовременном массовом и крупносерийном производствах этапа ориентирования листов удается избежать, если при штамповке на провал (в последовательном штампе) готовые листы сразу комплектуются на различного рода стапелирующих приспособлениях. Устройство простейшего стапелирующего приспособления показано на рис. 31.

63

2 |

3 |

1

Рис. 31. Размещение листов ротора на стапелирующем приспособлении

На основании 1 жестко закреплены два стержня 2, которые входят в пазы листов магнитопровода 3. При достаточной жесткости стержней 2 на одном стапеле можно скомплектовать листы для нескольких роторов. После заполнения стапеля его заменяют пустым. Заполненный стапель направляют на пакетирование, прессовку и подготовку магнитопровода для последующих операций. Применение стапелирующих устройств позволяет не только исключить операцию ориентирования листов, но и повысить уровень механизации всего процесса, что создает условия для автоматизации производства.

Требуемое количество листов со стапеля снимают дозирующий цангой. Устройство такой цанги показано на рис. 32. Стапель с листами магнитопровода размещают соосно с цангой. Опускаясь вниз, цанга проникает в центральное отверстие пакета.

4

3

2

1

64

Рис.32. Дозирующая цанга

При этом пакет спрессовывается плитой 4 цанги с требуемым усилием, после чего конус 1 цанги смещается вверх, раздвигая ее разрезные стенки 2. Последние упираются в листы пакета 3, фиксируя требуемое число листов. Затем цанга поднимается вверх и ориентируется относительно элемента, с которым должен сопрягаться отобранный пакет. Таким элементом может быть технологическая оправка, вал или станина.

Следует отметить, то применение цанги хоть и позволяет кардинально приблизиться к возможности полной автоматизации производства магнитопроводов, но и несет с собой новые проблемы, которые нужно решать. Прежде всего, это – проблема точности длины пакета, для достижения которой нужно спрессовывать пакет на стапеле с большим усилием (для двигателей с высотой оси до 180 мм усилие сжатия достигает 150 кН). Чтобы сжатый до такой степени пакет удержать на цанге, ее стенки нужно раздвигать с очень большим усилием, что приведет к деформации листов. Это вынуждает пойти на уменьшение усилия спрессовки пакета, что снижает точность дозирования. Поэтому приходится вводить в техпроцесс операцию корректировки (по необходимости) длины магнитопровода после прессовки.

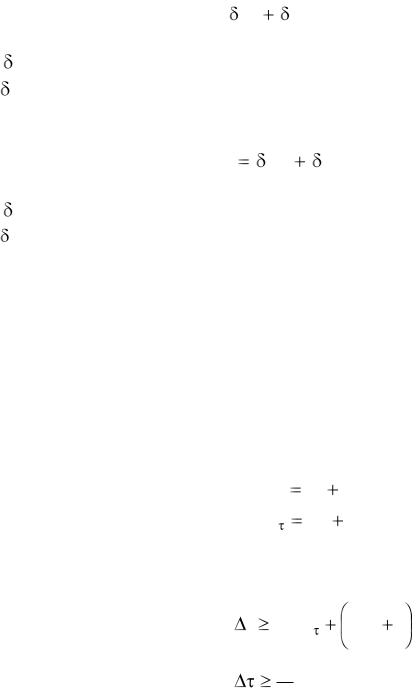

4.9.Точность шихтовки магнитопроводов

Впроизводстве шихтованных магнитопроводов важное место занимает задача достижения требуемой геометрической и размерной точности получаемых изделий. Практика показывает, что ее решение связано не только с точностью размеров деталей (листов), из которых собирают магнитопровод. Из изложенного в предыдущем параграфе технологического процесса шихтовки магнитопровода и используемой при этом оснастки следует, что необходимо более детально проанализировать точность взаимного ориентирования листов при шихтовке. Это тем более важно, что точность такого ориентирования учитывает не только погрешности размеров технологических баз листов, а также погрешности размеров оснастки и чисто технологические проблемы.

Выходными параметрами процесса ориентирования листов

целесообразно принять /9,12/ смещение листов в радиальном, ( r) и в тангенциальном ( ) направлениях. При этом в качестве основной схемы рассматривается процесс сборки листов на сплошную цилиндрическую оправку с одной шпонкой. Для свободного (без деформирования) размещения листов на оправке должно быть предусмотрено их сопряжение с оправкой с зазорами: td – между оправкой и отверстием листа; tш – между боковыми гранями шпонки и шпоночного паза. Требование точности ориентирования ставит условие, чтобы эти зазоры были минимальными.

r) и в тангенциальном ( ) направлениях. При этом в качестве основной схемы рассматривается процесс сборки листов на сплошную цилиндрическую оправку с одной шпонкой. Для свободного (без деформирования) размещения листов на оправке должно быть предусмотрено их сопряжение с оправкой с зазорами: td – между оправкой и отверстием листа; tш – между боковыми гранями шпонки и шпоночного паза. Требование точности ориентирования ставит условие, чтобы эти зазоры были минимальными.

Диаметральный зазор можно выразить в виде суммы:

65

td = |

dл |

|

dо |

(14) |

где: dл - допуск на диаметр отверстия листа; do - допуск на диаметр оправки. Соответственно боковой зазор:

tш |

шл |

|

шо |

, |

(15) |

где: шл - допуск на ширину шпоночного паза листа; шо - допуск на ширину шпонки оправки.

Однако зазоры, определенные по (14) и (15) не могут быть гарантированными, что может вызвать затруднение при шихтовке. Отсутствие гарантированного зазора усложняет как шихтовку, так и прессовку пакета, т.к. часть прессующего усилия будет расходоваться на преодоление дополнительного трения между листами и оправкой. При выпрессовке оправки возрастает опасность появления «задиров» на ее поверхности. Сам же пакет будет сдеформирован, приобретя так называемую «тарельчатость». Поэтому величина зазора должна быть увеличена на величину минимального гарантированного значения (tmin):

tr |

td |

tmin |

(16) |

|

t |

tш |

tmin |

||

|

С учетом полученного погрешности шихтовки можно вычислить /12/ по выражениям:

r |

Dn |

t |

Dn |

1 |

t r |

|

4H |

2H |

2 |

||||

|

|

|

(17)

t r

2

где: Dn – диаметр окружности, на которой расположены оси пазов в листах магнитопровода;

H – расстояние от оси до верхней грани шпонки.

Полученные выражения (17) являются условием обеспечение точности шихтовки.

Однако, анализ показывает, что при зазорах (16) не удается достигнуть высокой точности ориентирования листов и это приводит к необходимости механической обработки некоторых поверхностей собранного магнитопровода, что ухудшает его электромагнитные характеристики. Одновременно

66

напрашивается вывод о возможных путях повышения точности ориентирование листов: совмещения сборочных и измерительных баз, увеличение числа ориентирующих элементов, - применение разжимных самоцентрирующих оправок и др. Важным путем решения поставленной задачи является также повышение технологичности конструкции, как отдельных листов, так и всего магнитопровода.

Требование совмещения (единства) баз выполняется при шихтовке магнитопровода статора, так как центрирование листов здесь обеспечивается

гладкой оправкой по отверстию расточки статора. При сборке же магнитопровода ротор центрирования листов выполняется по отверстию под вал, а измерительной базовой является внешняя поверхность магнитопровода. Невыполнение принципа единства баз в этом случае часто приводит к необходимости механической обработки ротора. Частично проблема может быть решена дополнительным ориентированием листов по пазам. С этой целью можно применить плоские призмы, входящие в шлицы пазов, или же - цилиндрические пальцы, входящие в пазы. Увеличение числа ориентирующих элементов позволяет повысить точность сборки в 2 – 3 раза /12/. Эффект достигается введением хотя бы двух диаметрально расположенных призм или пальцев. При необходимости требуемый скос пазов, если это предусмотрено конструкцией, может быть достигнуть тангенциальным сдвигом листов путем наклона призм (или пальцев) на требуемый угол.

Существенное повышение точности сборки без деформации базовых поверхностей листов при высокой производительности процесса обеспечивает применение разжимных шихтовочной оправок /24/. При шихтовке пакета оправка пребывает в сжатом состоянии, технологический зазор между оправкой и отверстием листов удовлетворяет (16). После окончания набора листов оправку разжимают и листы центрируют. Хорошие результаты достигают при шихтовке на самоцентрирующих оправках с тремя раздвижными кулачками.

Технология сборки листов на разжимных оправках реализована на отечественных и зарубежных шихтовочных станках для сборки

магнитопроводов статоров.

4.10. Погрешности формирования зубцовой зоны шихтованного магнитопровода

Меры по повышению точности ориентирования листов при шихтовке магнитопроводов электрических машин безусловно дают положительные результаты. В то же самое время погрешности, находящиеся в пределах допуска, все-таки могут вызвать затруднения при выполнении последующих сборочных операций, а в некоторых случаях – даже ухудшение параметров электрической машины или ее преждевременный выход из строя. В этой связи первостепенного внимания заслуживают такие погрешности шихтовки: уменьшение сечения паза в свету; распушение (веер) зубцов.

67

Как показано выше, принятые способы ориентирования листов при шихтовке допускают их взаимное смещение как в радиальном, так и в тангенциальном направлениях. Это приводит к тому, что стенки пазов оказываются неровными. Характер этого явления поясняет рис. 33, где с учетом указанной погрешности показано осевое сечение паза (а) и его вид вдоль оси (б). Для наглядности листы на рисунке показаны утолщенными, а погрешности

ориентирования – несоразмерно увеличены. |

|

а) |

б) |

Рис. 33. Погрешности паза при шихтовке

На рис. 33.(а) хорошо видно, что края листов образуют неровную поверхность стенок паза с острыми выступающими кромками. Пазовая изоляция обмотки, плотно прижатая к таким стенкам паза, быстро выйдет из строя из-за механических повреждений. Кроме этого, на острых краях, как известно, возрастает опасность ее электрического пробоя.

На рис. 33.(б) пунктирной линией показана кромка отдельного листа магнитопровода, а сплошной, края сечения магнитопровода, сформировавшиеся при шихтовке. Из рисунка нетрудно сделать вывод, что погрешности взаимного ориентирования листов всегда приведут к уменьшению площади паза в свету по сравнению с площадью паза отдельного листа. В результате возникают проблемы как для укладки обмотки, так и для обеспечения надежности изоляции в пазу.

Из изложенного следует вывод о целесообразности корректировки сечения паза в собранном магнитопроводе. Эта задача решается введением в

технологический процесс операции рихтовки пазов. Она выполняется поразному, в зависимости от конструкции магнитопровода, объема выпуска и др. Ротор или якорь для правки пазов устанавливают шейками вала на стойки с призматическими или роликовыми опорами. Пазы правят ударами молотка по пластине, которая заостренным концом вставляется в шлиц паза. Правят каждый паз, поворачивая ротор вокруг оси. Способ трудоемок, требует осторожности при выполнении работы.

Распространенным способом корректировки пазов является обработка их стенок профильными напильниками или пазовыми протяжками. Недостатком способа является уменьшение заполнения зубца сталью из-за образования

68

отходов, что повышает магнитное сопротивление зубцовой зоны магнитопровода. Протяжка чаще используется для корректировки открытых пазов.

Для полузакрытых пазов эффективно применение приема дорнования пазов. Дорн – это инструмент, имеющий в сечении форму паза. Имея коническую заходную часть, дорн своим концом свободно входит в паз с торца магнитопровода. Пропрессовкой дорна вдоль паза удается сместить листы друг относительно друга и выровнять стенки паза. Способ требует тщательной отладки геометрии инструмента и режима прессования.

1 |

3 |

2 |

Рис. 34. Распушение зубцов

Второй распространенной погрешностью зубцовой зоны является распушение или «веер» зубцов. Погрешность возникает при осевой прессовке собранного магнитопровода. На рис.34 показан осевой разрез магнитопровода ротора 1, установленного на валу 2 и зафиксированного в спрессованном состоянии шайбами 3.

В магнитопроводах электрических машин, имеющих зубцовую зону, не представляется возможным усилие осевой прессовки распределить на торцах равномерно. Торцевые участки зубцовой зоны должны быть свободны для выхода проводников из пазов, для размещения лобовых частей обмотки или короткозамыкающих колец «беличьей клетки». Поэтому прессующее усилие прикладывают к торцу ярма магнитопровода. На зубцовый слой это усилие передается за счет жесткости зубцов каждого листа. Из-за малой толщины листа этой жесткости оказывается недостаточно, в результате чего зубцы листов отгибаются в направлении, противоположном направлению прессовки. Поэтому осевой размер магнитопровода в области зубцов из-за их неплотности оказывается больше осевого размера ярма. Возникает распушение или «веер» зубцов, что отрицательно влияет как на характеристики, так и на надежность электрической машины. Так, при перемагничивании зубцов они будут вибрировать, что со временем приведет к разрушению как самого зубца, так и пазовой изоляции. Кроме этого, при распушении в зубцах снижается коэффициент заполнение сталью, что приведет к увеличению магнитного сопротивления на пути основного магнитного потока машины.

Для уменьшения распушения зубцов практикуется два решения: склеивание листов магнитопровода; размещение на краях магнитопроводов листов с повышенной жесткостью зубцов.

69

Склеивание листов магнитопроводов является перспективным направлением. При этом листы перед шихтовкой покрывают тонким слоем клеящего лака, сочетающего изоляционные и адгезионные свойства. После сборки таких листов в пакет последний прессуют и подвергают термообработке, обеспечивающей полимеризацию лака. Недостатком такого способа является выдавливание излишков лака на поверхность магнитопровода, в том числе в пазы. После термообработки образовавшиеся натеки лака удаляются с трудом. Проблемой является также удаление из лаковой пленки растворителя при термообработке. Остатки растворителя могут со временем повредить изоляцию машины. Указанные недостатки частично устраняются предварительной просушкой лаковой пленки перед шихтовкой. Однако такое решение требует специальных лаков, сохраняющих адгезию после выпаривания растворителя.

Склеивание листов неприемлемо для магнитопроводов, которые впоследствии могут подвергаться воздействию высоких температур (в связи с заливкой алюминиевым сплавом, сваркой и др.).

Увеличение жесткости зубцов на крайних листах – более распространенное решение задачи. Долгое время для этой цели на торцах магнитопровода размещали утолщенные листы с тем же профилем вырубки. Однако для изготовления таких листов пришлось дополнительно использовать штампы с увеличенными зазорами, что приводит к удорожанию изделия. В современных конструкциях общепромышленного назначения на торцах магнитопровода размещают крайние пакеты листов толщиной до 10 мм в зависимости от габарита машины. В крайних пакетах листы жестко скреплены между собой, например, точечной сваркой.

В шихтованных магнитопроводах встречаются и другие виды нарушения размеров или геометрической формы такие погрешности как тарельчатость, провисание, перекос и др., они чаще встречаются в производстве крупногабаритных машин.

4.11. Нетрадиционные способы изготовления магнитопроводов

Приведенные выше варианты технологии производства шихтованных магнитопроводов сложились и совершенствовались в течение многих десятилетий многочисленными поколениями специалистов. Технология производства этих узлов хорошо проработана, обеспечена необходимым оснащением, позволяет производить высококачественные электрические машины.

Тем не менее, традиционная технология обладает существенным недостатком, который в современных условиях приводит к большим неоправданным издержкам. Этот недостаток – низкий коэффициент использования материала.

Отходы электротехнической стали при штамповке листов магнитопровода условно разделяют на внутренние и внешние. Внутренние отходы в большей степени определяются конструкцией листа (расточка

70