- •1.6. Технология сварки различных металлов и сплавов

- •1.6.1. Свариваемость металлов и сплавов

- •1.6.2. Сварка углеродистых и легированных сталей

- •1.7. Пайка металлов и сплавов

- •1.7.1. Сущность процесса и материалы для пайки

- •1.7.2. Способы пайки

- •1.8. Технологичность сварных соединений

- •1.8.1. Понятие технологичности

- •1.8.2. Выбор металла сварных соединений

- •1.8.3. Выбор типа сварного соединения

- •1.8.4. Выбор формы свариваемых элементов

- •1.8.5. Выбор вида сварки

- •1.8.6. Выбор способа уменьшения сварочных деформаций и напряжений

- •2.2. Стандартные характеристики работоспособности сварных соединений

- •2.3. Характеристики работоспособности сварных соединений и методы их определения

- •2.4. Сопротивление сварных соединений зарождению разрушений при динамическом нагружении

- •2.5. Сопротивление сварных соединений распространению разрушений

- •2.6. Требования к заводским сварным соединениям

- •2.7. Некоторые требования к кольцевым швам магистральных трубопроводов

- •Заключение

- •Библиографический список

- •Оглавление

- •1.6. Технология сварки различных металлов и сплавов 61

- •1.6.1. Свариваемость металлов и сплавов 61

- •Часть 2

- •3 94026 Воронеж, Московский просп., 14

2.3. Характеристики работоспособности сварных соединений и методы их определения

В трубах серийного производства сварные соединения всегда имеют некоторые отклонения формы и размеров, взаимного положения соединяемых кромок от проектных. Радиусы сопряжения швов с основным металлом изменяются в широких пределах. Соединения могут иметь несплошности, подрезы, западания по высоте и ширине усилений. Все эти факторы в сочетании с неоднородностью свойств различных прослоек металла могут оказывать заметное влияние на работоспособность сварных соединений в условиях эксплуатации. Поэтому техническими условиями на трубы устанавливаются нормы на некоторые виды отклонений, превышение которых в сварном соединении труб недопустимо.

При статическом нагружении трубы внутренним давлением степень влияния дефектов на работоспособность оценивают по чувствительности металла сварного соединения к концентрации напряжений, которая может быть оценена методами механики разрушения применительно к трещиноподобным дефектам и теорией концентрации напряжений.

В первом случае в качестве меры чувствительности используют критический коэффициент интенсивности напряжений К1с, критическое раскрытие в вершине трещины с и интегральную характеристику Ic. Чем меньше значение указанных величин, тем более чувствителен металл к концентрации напряжений. Однако высокая пластичность и вязкость металла труб затрудняет применение характеристик механики разрушения для оценки работоспособности сварных соединений. Поэтому методы механики разрушения пока' не применяются для оценки работоспособности труб и используются только в исследовательских целях.

Расчет прочности сварных соединений с учетом концентраторов напряжений связан также с большими трудностями, дополнительно осложняемыми неоднородностью свойств. Твердые и мягкие прослойки в сварном соединении при большой степени различия их свойств также могут рассматриваться как концентраторы.

Гидравлические испытания труб до разрушения позволяют получить интегральную оценку сопротивления сварных соединений зарождению разрушений с учетом перечисленных факторов. Согласно принятой во ВНИИСТе методике, при гидравлических испытаниях определяют разрушающие напряжения σp = ppD/h и разрушающую деформацию εp по относительному удлинению периметров εп (или полупериметров при испытании двухшовных труб). Относительное удлинение εп определяют в различных по длине трубы сечениях по формуле εп = {П—По)1/П0 100 %, где П — длина периметра после испытания трубы; По — то же перед нагружением трубы. Кроме того, измеряют локальные остаточные пластические деформации в различных поперечных сечениях сварных соединений испытываемой трубы. Оценку стойкости против зарождения разрушений в сварных соединениях труб, имеющих естественные концентраторы, производят по ряду коэффициентов. При разрушении труб по основному металлу определяют коэффициент использования прочности основного металла nσ = σp/σи (где σи — максимальные напряжения, возникающие в трубе при предпусковых испытаниях трубопровода) и коэффициент концентрации деформаций в сварном соединении αε = εmax/εp Если разрушение произошло при σp ≥ σв, считают сварное соединение статически равнопрочным основному металлу трубы.

Чтобы установить степень опасности естественного концентратора реального сварного соединения трубы, необходимо определить его предельную пластичность, соответствующую моменту зарождения трещины в зоне максимальной концентрации деформаций, которая обычно наблюдается в зоне сплавления внутреннего шва.

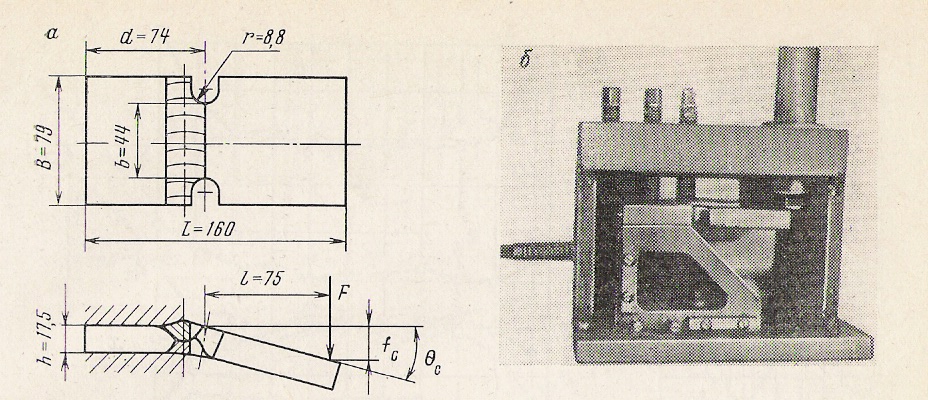

Применительно к стыковым соединениям труб большого диаметра используется упрощенная методика испытаний на консольный изгиб, позволяющая определять угол изгиба в ослабленном сечении специального образца с последующим пересчетом на характеристику пластичности εср.р. Образец стыкового соединения со снятым со стороны опоры усилением (рис. 50, а) подвергают консольному изгибу в специальном приспособлении (рис. 50, б) до появления трещины по линии сплавления. В процессе нагружения производят запись диаграммы «усилие — перемещение» — F(f)- Величина средней разрушающей деформации на поверхности образца пропорциональна углу изгиба εср.р = Kθc, где К — коэффициент, зависящий от типа соединения и свариваемого материала; θc — угол поворота, соответствующий появлению трещины. Экспериментально установлено, что для применяемого типа соединений из малоуглеродистых и низколегированных сталей К = 0,7. Интегрируя площадь под кривой диаграммы F(f) до значений f = fc и относя ее к площади ослабленного сечения, вычисляют удельную работу зарождения трещины а3, где fc— перемещение штока в момент разрушения образца.

Рис. 50. Размеры образца толщиной h = 17,5 мм со схемой нагружения (а) и приспособление (б) для испытаний образцов на консольный изгиб

Таким образом, специальные испытания образцов на консольный изгиб позволяют упрощенно определять характеристики сопротивления зарождению разрушений: среднюю разрушающую деформацию εср.р и удельную работу зарождения а3 трещины в условиях деформирования сварного соединения, близких к действительным при нагружении трубы внутренним давлением.