- •1.6. Технология сварки различных металлов и сплавов

- •1.6.1. Свариваемость металлов и сплавов

- •1.6.2. Сварка углеродистых и легированных сталей

- •1.7. Пайка металлов и сплавов

- •1.7.1. Сущность процесса и материалы для пайки

- •1.7.2. Способы пайки

- •1.8. Технологичность сварных соединений

- •1.8.1. Понятие технологичности

- •1.8.2. Выбор металла сварных соединений

- •1.8.3. Выбор типа сварного соединения

- •1.8.4. Выбор формы свариваемых элементов

- •1.8.5. Выбор вида сварки

- •1.8.6. Выбор способа уменьшения сварочных деформаций и напряжений

- •2.2. Стандартные характеристики работоспособности сварных соединений

- •2.3. Характеристики работоспособности сварных соединений и методы их определения

- •2.4. Сопротивление сварных соединений зарождению разрушений при динамическом нагружении

- •2.5. Сопротивление сварных соединений распространению разрушений

- •2.6. Требования к заводским сварным соединениям

- •2.7. Некоторые требования к кольцевым швам магистральных трубопроводов

- •Заключение

- •Библиографический список

- •Оглавление

- •1.6. Технология сварки различных металлов и сплавов 61

- •1.6.1. Свариваемость металлов и сплавов 61

- •Часть 2

- •3 94026 Воронеж, Московский просп., 14

2.2. Стандартные характеристики работоспособности сварных соединений

Работоспособность сварных соединений в трубопроводе характеризуется их прочностью и сопротивлением зарождению и распространению разрушений при действующих нагрузках и температурах. В настоящее время принята методика расчета трубопроводов на прочность по предельному состоянию, достижению металлом труб предела прочности σв. Толщина стенки трубы определяется по формуле

![]() (13)

(13)

где n — коэффициент перегрузки рабочего давления в трубопроводе; р — рабочее давление в трубопроводе; D — наружный диаметр трубы; σд — расчетное сопротивление;

![]() (14)

(14)

m— коэффициент условий работы трубопровода; R1H — нормативное сопротивление растяжению (сжатию) металла труб и сварных соединений, которые принимают равным минимальному значению временного сопротивления по техническим условиям на трубы (σв); К1 — коэффициент безопасности по материалу, значение которого зависит от типа стали, вида термообработки, технологии сварки и уровня контроля; КH — коэффициент надежности.

В расчетной формуле учтены характер рабочих нагрузок и внешних воздействий (коэффициент n), технология сварки и уровень контроля качества сварных швов (коэффициент K1). Из формулы вытекает требование статической равнопрочности сварных соединений с основным металлом: R1H = σв = σв’, где σв’ современное сопротивление разрыву сварного соединения.

Прочность сварного соединения контролируется испытанием стандартных поперечных образцов типа XII или XIII по ГОСТ 6996—66 на статическое растяжение. Результаты испытаний характеризуют агрегатную прочность сварного соединения, а не отдельной слабой зоны. Временное сопротивление сварного соединения не должно быть ниже, чем для основного металла: σв ≥ σв

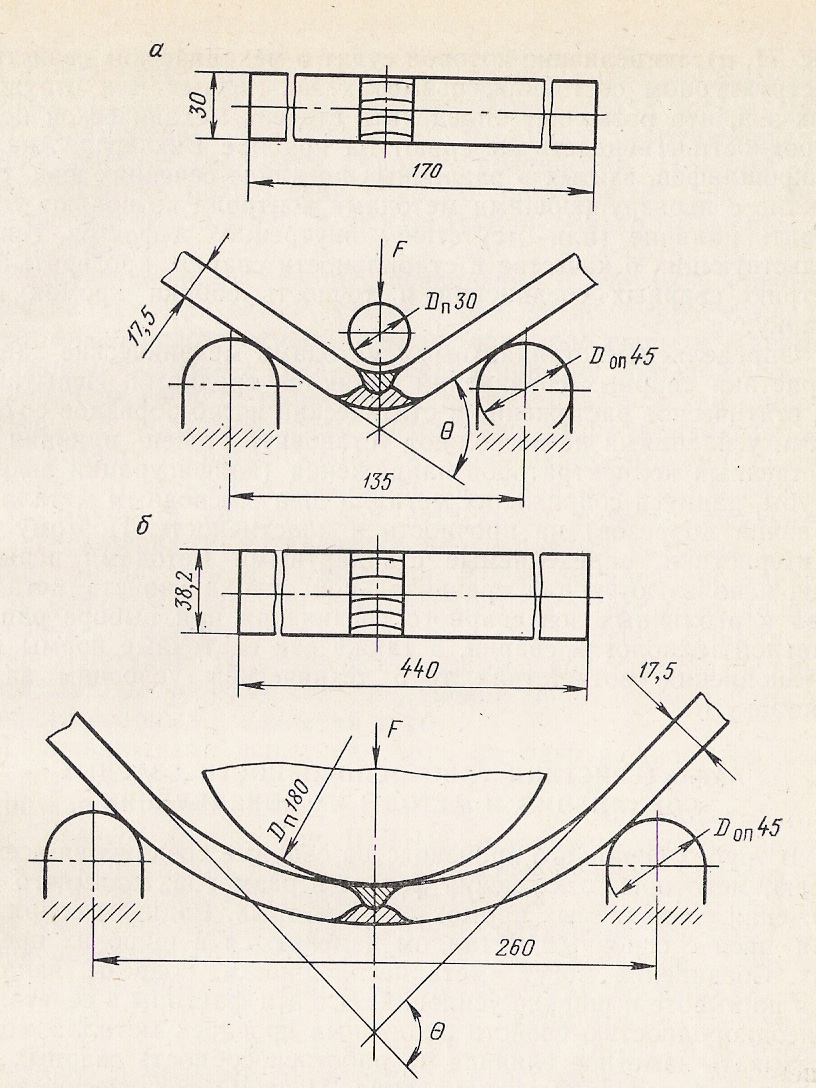

Сопротивление зарождению разрушений характеризуется пластичностью сварных соединений, которую определяют испытаниями образцов на изгиб. Размеры образцов, схема нагружения и режим испытаний регламентированы ГОСТ 6996—66. Механически обработанные со всех сторон образцы со стыковым швом помещают на две опоры и испытывают на изгиб до появления трещины (надрыва) длиной более 5 мм (рис. 49, а). Угол Θ характеризует пластичность металла шва. В действующих технических условиях на поставку труб диаметром 1420 мм принята методика испытания на изгиб по стандарту АР15LХ, разработанному Американским институтом нефти. Указанная методика применяется для сварных соединений труб из сталей типов Х42 — Х65, сваренных автоматической сваркой под флюсом. Диаметр пуансона (рис. 49, б) зависит от диаметра трубы, толщины стенки и свойств стали:

(15)

(15)

где D — Номинальный наружный диаметр трубы, мм; t = h-1,6 мм; h — номинальная толщина стенки, мм; e — пластический коэффициент, зависящий от прочности металла трубы. Полнотолщинный образец со сварным швом посередине (усиление снято) после загиба до 3,14 рад не должен иметь трещин, длина и глубина которых нормирована методикой.

Косвенную оценку сопротивления сварных соединений зарождению и распространению разрушений производят по ударной вязкости KCU (надрез радиусом r = 1 мм) и KCV (острый надрез r = 0,25 мм), получаемой на стандартных образцах по ГОСТ 6996-66. Дополнительно на макрошлифах сварного соединения измеряется твердость в различных сечениях (см рис. 46, а), по величине, которой судят о механических свойствах и структурном состоянии, размерах закаленных или отпущенных зон, что позволяет определить степень механической неоднородности. Твердость измеряют на приборе Виккерса. Анализ макрошлифов, взятых в различных по длине сечениях шва, совместно с неразрушающими методами контроля позволяют установить наличие (или отсутствие) внутренних дефектов, свидетельствующих о качестве и стабильности сварки, проверить геометрию сварных соединений и точность сборки кромок под сварку.

Определяемые стандартными методами механические характеристики сварных соединений являются средними. Испытания на статическое растяжение и статический изгиб образцов со снятыми усилениями не позволяют установить степень влияния естественных концентраторов напряжения (конфигурации швов и трубы, радиуса сопряжения металла шва с основным металлом, наличия подрезов) на прочность и пластичность. Поэтому характеристики, определяемые стандартными методами испытаний, используются для сравнительной оценки свойств металла шва и различных зон сварного соединения при выборе рациональной технологии сварки, а также как сдаточные нормы для установления соответствия труб техническим условиям на их поставку.

Рис. 49. Размеры образца толщиной h = 17,5 мм со схемами испытаний на статический изгиб по ГОСТ 6996-66 (а) и по API5LX (б)