- •Введение

- •Область использования активного и пассивного контроля при эхо

- •Методика выбора параметров пружины привода двери вагона с рекуператором энергии

- •Объекты функционирования машин строительного комплекса

- •Анализ прочностных характеристик различных конструктивных схем дифференциальных колесных пар

- •Прогнозирование показателей надежности по критерию износа

- •Активный контроль на финишных операциях технологического процесса

- •Резервы уменьшения объемов ремонтовмашин инженерного вооружения

- •Оценка результатов действий посовершенствованию системы качества

- •Общие закономерности технологической наследственности в процессах жизненного цикла изделия

- •Расчет точности электрохимической размерной обработки с использованием активного контроля

- •Повышение управляемости обеднениепроцесса

- •Исследование нагруженности стрелы обратной лопаты гидравлического экскаватора

- •Дискретное моделирование динамических состояний пространственных тонкостенных конструкций

- •Технологии объемного моделирования

- •Литература

- •Генная инженерия: этика и ответственность ученых

- •Цифровое прототипирование в промышленном производстве и дизайне

- •3Dпечати здания

- •Технологическая подготовка производства

- •Функциональные возможности:

- •1. Малюх в. Н.Введение в современные сапр. - м.: дмк Пресс, 2010. – 188с.

- •Стив джобс и apple - зарождение легенды

- •Паоло пининфарина – необычный дизайн на обычные вещи

- •Построение модели многокомпонентной размерной обработки

- •Формирование качественных показателей поверхностного слоя деталей тна многокомопнентной рабочей средой

- •Определение параметров многокомпонентной рабочей среды при локальной размерной комбинированной обработке

- •Требования к материалам сборника:

- •Название статьи

- •394026 Воронеж, Московский просп., 14

Определение параметров многокомпонентной рабочей среды при локальной размерной комбинированной обработке

В работе рассмотрена проблема управления параметрами многокомпонентной рабочей среды для размерного формообразования с точки зрения использования различных схем процесса и оборудования для их реализации

В промышленности существуют отдельные конструкции оборудования и средств технологического оснащения процесса комбинированной электрообработки с твердым наполнителем. На основании теоретических и экспериментальных результатов можно предложить структурную схему оборудования для ЭХМО с твердым наполнителем, которая включает в себя следующие узлы и агрегаты:

насос для прокачки жидкой составляющей двухкомпонентной рабочей среды со скоростью расхода 6-10 л/с;

регулируемый источник постоянного тока, в случае если применяется комбинированная обработка с наложением электрического тока;

емкости для хранения и приготовления двухкомпонентных рабочих сред;

устройства для введения наполнителя в жидкую составляющую в заданной концентрации, а так же для их разделения и очистки и удаления наполнителя в случае его износа при обработке;

исполнительные механизмы для отработки траектории перемещения струи рабочей среды по обрабатываемой поверхности;

элементы для установки и закрепления детали и подвода рабочего напряжения.

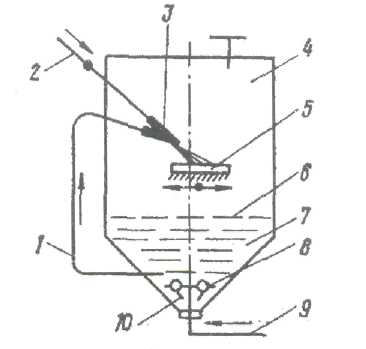

В соответствии с требованиями приведены несколько схем установок для обработки с твердым наполнителем. В установке на рис. 1 необходимая концентрация наполнителя в жидкой среде обеспечивается сжатым воздухом в баке 7, который подается по трубе 9 в барботер 8 с соплами 10. При осуществлении обработки рабочая среда подается по трубе 1 к соплу 3, эжектируется сжатым воздухом из магистрали 2 и направляется на деталь 5. Отработанная рабочая среда через решетку 6 возвращается в резервуар, расположенный под рабочей камерой 4.

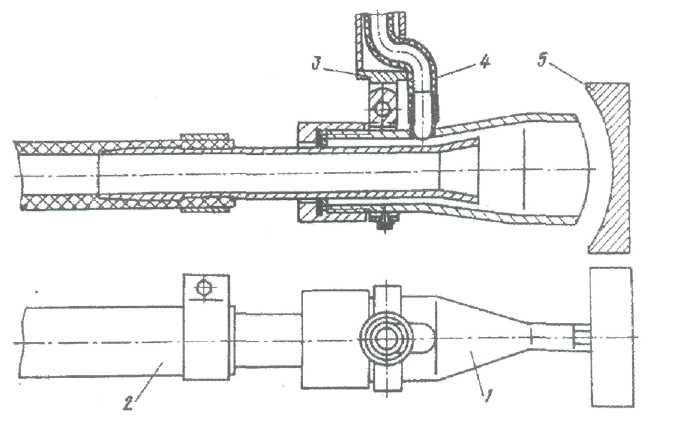

При реализации других схем электрообработки необходимо обеспечить скорость перемещения наполнителя более 10 м/с, что возможно при использовании роторной установки (рис. 2).

В этом случае рабочая среда из резервуара 6 посредством насоса 5 нагнетается по трубопроводам 3 и 4. Та часть рабочей среды, которая двигается по магистрали 4, предназначена для перемешивания наполнителя в резервуаре 6, а рабочая среда, двигающаяся по магистрали 3, поступает на лопасти ротора 1 и направляется к обрабатываемой поверхности 2.

Для комбинированной обработки каналов узлов ТНА можно предложить использование установки, схема которой представлена на рис. 3, которая включает в себя стойку 1, контейнер 2, корпус 4, приспособление для закрепления 6 обрабатываемой детали 7. Такая установка позволяет проводить безразмерную финишно-упрочняющую обработку по схеме 1. При этом обрабатываемая деталь 7, расположенная в контейнере 2 в течении обработки остается неподвижной, а двухкомпонентная рабочая среда приобретает возможность поступательного движения за счет вращения контейнера 2 и корпуса 4.

Рис. 1. Схема установки для ЭХМО с эжекцией рабочей среды

в зону обработки сжатым воздухом

Рис. 2. Схема роторной установки для ЭХМО с наполнителем

Разработаны схемы оборудования, позволяющего осуществлять многокоординатное перемещение двухкомпонентных рабочих сред непосредственно по обрабатываемой поверхности детали сложного профиля. Такое перемещение может осуществляться как за счет взаимных движений сопла и обрабатываемой поверхности друг относительно друга, так и за счет применения многоструйной обработки (рис. 4). Причем, в последнем случае, появляется возможность увеличения производительности электрообработки без существенного увеличения мощности оборудования и сокращения времени обработки.

При обработке внутренних полостей деталей, изготовленных из немагнитных материалов, для отклонения струи рабочей среды возможно использование магнитного поля. Это позволит улучшить управляемость процесса за счет более равномерного распределения наполнителя по обрабатываемой поверхности и интенсификации их дипассивирующего воздействия за счет магнитных сил.

Рис. 3. Схема установки для комбинированной обработки каналов ТНА двухкомпонентной рабочей средой

Рис. 4. Схема установки для многоструйной обработки

Опыт применения сопловых аппаратов различной конструкции позволяет рекомендовать гидравлические элементы с прямоугольным сечением выходных сопел (рис. 5) [1].

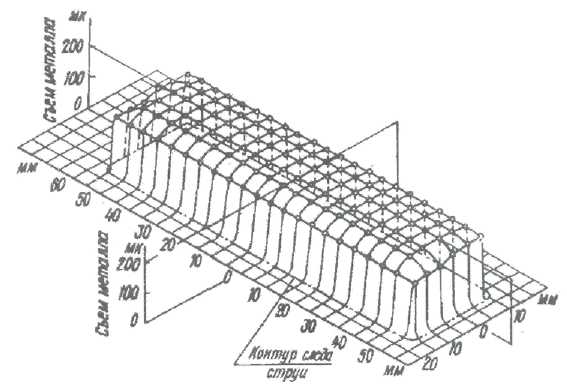

Такое устройство сопла позволяет сформировать плоскую струю, дающую возможность формирования эффективного пятна рабочей среды, соответствующего форме и размерам обрабатываемой поверхности заготовки. На рис. 6 представлены результаты по исследованию интенсивности съема металла плоскими струями при гидроабразивной обработке [1].

Рис. 5. Сопло для формирования плоской струи: 1 - корпус, 2 - канал подвода рабочей среды, 3 - кронштейн для токоподвода, 4 - токоподвод, 5 обрабатываемая поверхность

Рис. 6. Интенсивность удаления припуска плоской струей

при гидроабразивной обработке

Литература

1.Проволоцкий А.Е. Струйно-абразивная обработка деталей машин. Киев, Техника, 1989. - 177 с.

Воронежский государственный технический университет

УВАЖАЕМЫЕ КОЛЛЕГИ!

Приглашаем Вас принять участие в межвузовском сборнике научных трудов "Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства".

Сборник будет выпущен в электронном виде в 2012 г.