- •Часть 1. Ковка

- •Часть 1. Ковка

- •1. Введение

- •1.1 Ковка и объёмная штамповка как виды обработки металлов давлением.

- •1.2 Основные операции в кузнечном производстве.

- •1.3 Направления развития кузнечного производства.

- •1.4 Задачи дисциплины «Технология ковки и объёмной штамповки»

- •2. Исходные материалы и их подготовка для ковки, штамповки

- •2.1. Слитки, болванки, прутки

- •19 Т из стали 55х:

- •2.2. Разделка исходных материалов на заготовки

- •2.2.1 Безотходная разделка

- •2.2.2 Классификация способов безотходной разделки проката

- •2.2.3 Разрезка с образованием отходов

- •2.3 Точность разделки и отходы металла

- •3. Термический режим ковки и штамповки

- •3.1. Интервал ковочных температур

- •3.2 Типы нагревательных устройств и способы нагрева металла

- •3.3 Нагрев слитков

- •3.4. Нагрев заготовок

- •3.5. Термический режим ковки и охлаждения металла

- •VIII — выдержка 6—10 ч; IX — охлаждение в печи

- •3.6. Согласование производительностей нагревательного и ковочного оборудования

- •4. Влияние кузнечной обработки на структуру и механические свойства металла

- •4.1. Структура металла при ковке и штамповке. Уковка

- •4.2. Влияние ковки на механические свойства

- •4.3. Способы ковки и штамповки в зависимости от формы и назначения поковок

- •5. Технология и оборудование ковки

- •Характеристика процесса ковки

- •5.2 Основные операции ковки

- •5.2.1 Осадка

- •5.2.2 Протяжка

- •5.2.3 Прошивка, отрубка, скручивание, гибка, кузнечная сварка

- •5.3 Разработка чертежа кованной поковки

- •5.4 Разработка технологического процесса ковки

- •Список иллюстраций

- •Список таблиц

- •Часть 1. Ковка

- •394026 Воронеж, Московский просп., 14

5. Технология и оборудование ковки

Характеристика процесса ковки

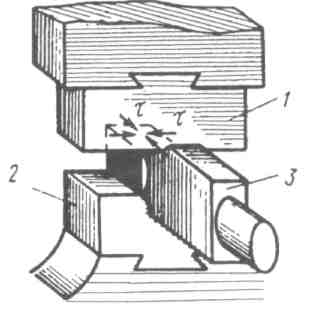

Ковка является одним из видов обработки металлов давлением. Как и любой вид обработки металлов давлением, ковку применяют для формоизменения исходной заготовки, поэтому характер формоизменения определяет вид обработки металлов давлением. При ковке формоизменение происходит за счет течения металла в стороны, перпендикулярные движению деформирующего инструмента — бойка, причем это течение ограничивается лишь касательными напряжениями τ, действующими по контактным поверхностям (рис. 59) и иногда формой инструмента. Основной применяемый при ковке инструмент не создает интенсивного сопротивления течению металла в стороны при деформировании, что и отличает ковку от других видов обработки давлением.

Ковкой получают различные заготовки для последующей механической обработки. Эти заготовки называют поковками или коваными поковками. Поковки чрезвычайно разнообразны по форме и по размерам. Крупные поковки имеют массу до 200 т и более. К ним относятся поковки валов гидротурбин, барабанов котлов высокого давления, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов и крупных штамповых кубиков. Средние поковки имеют массу от 50 до 400 кг.

Это поковки коленчатых валов крупных дизелей, вагонных осей, различных шестерен, маховиков и дисков.

Мелкие поковки массой менее 50 кг очень разнообразны, к ним относятся, например, все поковки, изготовляемые в ремонтных целях.

Ввиду большого разнообразия поковок при ковке используется обычно универсальный инструмент. Определенный набор инструмента обеспечивает изготовление различных поковок. Применяя последовательно различный инструмент и деформируя соответствующим образом заготовку, можно получить необходимую форму поковки.

Рис.

59. Схема ковки:

Схема ковки:

1 - верхний плоский боек; 2 - нижний плоский боек;

3 - заготовка

Всякий технологический процесс ковки можно подразделить на ограниченное число основных операций и некоторое число вспомогательных и отделочных операций, сопутствующих определенным основным операциям.

К основным операциям ковки относятся: 1) осадка, 2) протяжка, 3) прошивка, 4) отрубка, 5) гибка, 6) скручивание и 7) кузнечная сварка. С помощью основных кузнечных операций производят главное формоизменение при ковке, в то время как вспомогательные и отделочные операции выполняют функции подготовки и доделки перед или после основных операций.

Ковку применяют в единичном и мелкосерийном производстве мелких и средних поковок и при изготовлении крупных поковок, которые штамповкой изготовить нельзя ввиду больших необходимых усилий деформирования.

При единичном и мелкосерийном производстве ковка оказывается выгоднее штамповки, так как расходы на инструмент значительно ниже. Однако ковка отличается низкой производительностью, большим расходом металла и большой трудоемкостью.

Ковку подразделяют на ручную и машинную. Ручную ковку выполняют с помощью кувалды и наковальни. Ниже рассматривается машинная ковка.

В качестве машин — орудий для ковки применяют ковочные пневматические молоты, ковочные паровоздушные молоты двойного действия и ковочные гидравлические прессы.

Ковочные пневматические молоты применяют при ковке мелких поковок массой 0,5 — 20 кг, они характеризуются массой падающих частей и энергией удара.

Ковочные паровоздушные молоты двойного действия используют при ковке мелких и средних поковок массой 20 — 350 кг из проката и мелких слитков.

Ковочные гидравлические прессы предназначаются для изготовления поковок массой до 62 т.

Преимущества и недостатки ковки.

Широкое использование ковки при производстве заготовок объясняется рядом преимуществ по сравнению с другими видами производства заготовок.

К главным преимуществам ковки относятся следующие:

1. Ковка позволяет получать высокое и стабильное качество металла с повышенными характеристиками пластичности по сравнению с отливками.

2. Возможность

получать крупные поковки, масса которых

исчисляется

десятками и даже сотнями тонн, а длина

до десятка метров, получение

таких заготовок с высоким качеством

металла другими способами

невозможно или нецелесообразно.

2. Возможность

получать крупные поковки, масса которых

исчисляется

десятками и даже сотнями тонн, а длина

до десятка метров, получение

таких заготовок с высоким качеством

металла другими способами

невозможно или нецелесообразно.

Для изготовления крупных по массе и размерам поковок требуется сравнительно небольшие усилия, так как обработка производится обжатием отдельных, небольших участков заготовки, а давления невелики ввиду относительно свободного течения металла в стороны. 5 результате требуются прессы и молоты сравнительно небольшой мощности.

Применение универсальных машин и в особенности универсального инструмента позволяет резко снизить затраты, связанные с оборудованием и инструментом при изготовлении единичных поковок или небольшого числа одинаковых поковок. В единичном и мелкосерийном производстве ковка в ряде случаев оказывается экономически наиболее выгодной.

Однако кроме преимуществ ковка имеет также следующие недостатки:

1. Низкая производительность по сравнению с горячей штамповкой. В последние годы стремятся механизировать процессы ковки и повысить производительность, однако она остается низкой.

Большие напуски на поковках, что приводит к большой последующей обработке резанием. Сложные поковки делаются с большими [напусками для упрощения процесса ковки.

Большие допуски и припуски, исчисляемые десятками миллиметров при крупных поковках, что также приводит к большой последующей обработке резанием.

Большой расход металла, обусловленный значительными технологическими отходами, напусками, допусками и припусками.

Как видим, ковка имеет крупные недостатки. Поэтому применять ковку нужно только там, где это диктуется экономической или технической целесообразностью.