- •Введение

- •Лекция 1 Математическое моделирование силового взаимодействия в зоне резания при изготовлении деталей на станках

- •Лекция 2 Порядок проведения силовых экспериментов и аппроксимации результатов измерений (получения математических моделей)

- •Лекция 3 Аналитическая обработка экспериментальных данных методом наименьших квадратов

- •Лекция 4-5 Математическое моделирование упругих деформаций в технологической системе

- •Лекция 6 Математическое моделирование точности обработки деталей на станках Основные факторы, определяющие погрешность обработки деталей

- •Расчетно – аналитический метод определения точности обработки

- •Моделирование точности обработки деталей на основе динамических характеристик станков

- •Моделирование управления производительностью, себестоимостью и точностью обработки деталей на станках с чпу

- •Расчет производительности гибких производственных систем

- •Лекция 10 Производительность и надежность автоматических и автоматизированных станочных систем Производительность и надежность сблокированных автоматических линий

- •Производительность и надежность гибких производственных систем

- •Лекция 11 Оптимизация выбора материалов, технологий и оборудования

- •Элементы теории надежности

- •Элементы исследования операций

- •Лекция 12 Оптимизация выбора материала

- •Сравнительная оценка по свойствам

- •Сравнительная оценка по стоимости

- •Сравнительная оценка по технологичности

- •Свойства сталей конкурирующих марок

- •Оптимизация выбора материала математическим моделированием

- •Оптимизация выбора оборудования

- •Оптимизация выбора систем и средств контроля

- •Оптимизация вариантов статистического управления качеством

- •О порядке проведения работ по выбору материалов и упрочняющих технологий

- •Лекция 15-16 Объемное планирование работы технологических станочных систем

- •Участка при достижении максимальной загрузки технологического оборудования

- •Задача о минимальной загрузке оборудования

- •Задача об оптимальном распределении деталей по станкам

- •Задача о производстве продукции при ограниченных запасах сырья

- •Формирование расписания работы оборудования методами линейного и динамического программирования

- •Лекция 18 метод анализа иерархий

- •Проблемы «выбор оборудования»

- •Шкала относительной важности

- •Выбор оборудования: матрица попарных сравнений для уровня 2

- •Выбор оборудования: матрицы попарных сравнений для уровня 3, решения и согласованность

- •Индекс согласованности при случайной оценке сравнений

- •Выбор оборудования: глобальные приоритеты выбора

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

Лекция 6 Математическое моделирование точности обработки деталей на станках Основные факторы, определяющие погрешность обработки деталей

Наличие и формирование погрешности обработки деталей на металлорежущих станках определяются следующими факторами [21]:

недостаточная жесткость станка;

колебание силы резания из–за неравномерных твердости заготовки и припусков на обработку;

неточность станков;

погрешности управляющих программ (для станков с ЧПУ, наиболее существенные – погрешности аппроксимации);

погрешность установки (базирования и закрепления) заготовки на станке;

погрешности настройки инструмента и станка на размер;

погрешности обработки, вызванные неточностью инструмента и его износом;

тепловые деформации;

ошибки рабочего (наладчика, станочника) и т.д.

Действие всех этих факторов, влияющих на точность обработки, приводит к возникновению суммарной погрешности обработки.

Расчетно – аналитический метод определения точности обработки

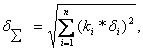

Согласно этого

метода, элементарные погрешности

![]() определяемые

действием каждого из приведенных выше

факторов, принимаются практически

независимыми друг от друга. Их суммирование

производят по вероятностному методу:

определяемые

действием каждого из приведенных выше

факторов, принимаются практически

независимыми друг от друга. Их суммирование

производят по вероятностному методу:

где

![]() –

количество учитываемых погрешностей;

–

количество учитываемых погрешностей;

![]() –

коэффициент, учитывающий закон

распределения i

– ой погрешности (

–

коэффициент, учитывающий закон

распределения i

– ой погрешности (![]() )

для разных законов распределения,

например, для нормального закона

распределения k

= 1;

-

i

– я элементарная погрешность обработки

[27].

)

для разных законов распределения,

например, для нормального закона

распределения k

= 1;

-

i

– я элементарная погрешность обработки

[27].

Пример: расчет одной из составляющих погрешностей обработки, вызванной неточностью настройки инструмента на размер для станков с ЧПУ.

Современные приборы

для настройки инструментов на размер

имеют высокую разрешающую способность:

цена деления координатных шкал 1мкм и

оптическое увеличение проектора до 30

раз. Однако, сколь бы высокой ни была

точность исполнения прибора, инструмент

всегда настраивается с некоторыми

отклонениями. Они складываются из

погрешностей самого прибора (![]() )

и погрешностей установки на станке

настроенного на размер инструмента

(

)

и погрешностей установки на станке

настроенного на размер инструмента

(![]() ).

).

По правилам сложения случайных величин погрешность положения вершины настроенного на размер инструмента равна:

![]()

где k1, k2, k3, k4, k5, k6, k7, k8 – коэффициенты, учитывающие законы распределения погрешностей;

![]() -

погрешность шкал отчета прибора;

-

погрешность шкал отчета прибора;

![]() -

погрешность отсчета размера по шкалам;

-

погрешность отсчета размера по шкалам;

![]() -

неточность совмещения вершины инструмента

с перекрестием экрана проектора;

-

неточность совмещения вершины инструмента

с перекрестием экрана проектора;

![]() -

не совмещение начал отсчета шкал и

устройства для крепления инструмента;

-

не совмещение начал отсчета шкал и

устройства для крепления инструмента;

![]() -

погрешность от неточности углового

расположения на приборе устройства для

крепления инструмента;

-

погрешность от неточности углового

расположения на приборе устройства для

крепления инструмента;

![]() -

несовпадение нуля отсчета координат

инструмента с теоретическим положением

из – за неточностей расположения

поверхностей, базирующих инструмент

на станке;

-

несовпадение нуля отсчета координат

инструмента с теоретическим положением

из – за неточностей расположения

поверхностей, базирующих инструмент

на станке;

![]() -

погрешность от неправильного углового

расположения на станке базирующих

поверхностей;

-

погрешность от неправильного углового

расположения на станке базирующих

поверхностей;

![]() -

погрешность в связи с деформациями

элементов, участвующих в зажиме

инструмента.

-

погрешность в связи с деформациями

элементов, участвующих в зажиме

инструмента.

Пусть

![]()

Тогда

![]() .

.

В технологических справочниках приведены среднестатистические данные по точности обработки детали на станках. Все они получены статистическими методами на основе обработки результатов экспериментов. Основной недостаток определения точности обработки по среднестатистическим данным состоит в том, что при этом невозможно учесть индивидуальные особенности конкретных станков. Станки даже одной модели отличаются друг от друга по точности из–за различного износа, разной точности сборки и т.д. В идеальном случае необходимо иметь данные по точности каждого станка, причем эти данные должны периодически обновляются. Т.е. нужны математические модели, представляющие точность обработки деталей на станках, реальные, учитывающие динамические процессы, протекающие в конкретной технологической системе СПИД.