- •Введение

- •Лекция 1 Математическое моделирование силового взаимодействия в зоне резания при изготовлении деталей на станках

- •Лекция 2 Порядок проведения силовых экспериментов и аппроксимации результатов измерений (получения математических моделей)

- •Лекция 3 Аналитическая обработка экспериментальных данных методом наименьших квадратов

- •Лекция 4-5 Математическое моделирование упругих деформаций в технологической системе

- •Лекция 6 Математическое моделирование точности обработки деталей на станках Основные факторы, определяющие погрешность обработки деталей

- •Расчетно – аналитический метод определения точности обработки

- •Моделирование точности обработки деталей на основе динамических характеристик станков

- •Моделирование управления производительностью, себестоимостью и точностью обработки деталей на станках с чпу

- •Расчет производительности гибких производственных систем

- •Лекция 10 Производительность и надежность автоматических и автоматизированных станочных систем Производительность и надежность сблокированных автоматических линий

- •Производительность и надежность гибких производственных систем

- •Лекция 11 Оптимизация выбора материалов, технологий и оборудования

- •Элементы теории надежности

- •Элементы исследования операций

- •Лекция 12 Оптимизация выбора материала

- •Сравнительная оценка по свойствам

- •Сравнительная оценка по стоимости

- •Сравнительная оценка по технологичности

- •Свойства сталей конкурирующих марок

- •Оптимизация выбора материала математическим моделированием

- •Оптимизация выбора оборудования

- •Оптимизация выбора систем и средств контроля

- •Оптимизация вариантов статистического управления качеством

- •О порядке проведения работ по выбору материалов и упрочняющих технологий

- •Лекция 15-16 Объемное планирование работы технологических станочных систем

- •Участка при достижении максимальной загрузки технологического оборудования

- •Задача о минимальной загрузке оборудования

- •Задача об оптимальном распределении деталей по станкам

- •Задача о производстве продукции при ограниченных запасах сырья

- •Формирование расписания работы оборудования методами линейного и динамического программирования

- •Лекция 18 метод анализа иерархий

- •Проблемы «выбор оборудования»

- •Шкала относительной важности

- •Выбор оборудования: матрица попарных сравнений для уровня 2

- •Выбор оборудования: матрицы попарных сравнений для уровня 3, решения и согласованность

- •Индекс согласованности при случайной оценке сравнений

- •Выбор оборудования: глобальные приоритеты выбора

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

Формирование расписания работы оборудования методами линейного и динамического программирования

Эта методика разработана в лаборатории исследования операций Ленинградского (ныне Санкт-Петербургского) государственного университета под руководством профессора И.В.Романовского.

Исходные данные для решения задачи:

1. Количество

рассматриваемых видов деталей M.

Виды деталей нумеруются числами

![]() .

.

2. Количество групп

однотипного оборудования I.

Группы оборудования нумеруются числами

![]() .

.

3. Технологические маршруты (ТМ) обработки деталей. ТМ не содержат внешних операций, т.е. операций, которые выполняются на другом оборудовании.

Для каждого вида

деталей m

(![]() )

задаются:

)

задаются:

количество

операций в ТМ –

![]() ,

номера операций в ТМ обозначаются через

,

номера операций в ТМ обозначаются через

![]() ;

;

продолжительность

обработки одной детали на операции

![]() (при

обработке деталей m),

(при

обработке деталей m),

![]() ;

;

номер группы

оборудования –

![]() ,

на котором выполняется операция

,

на котором выполняется операция

![]() .

.

4. План выпуска

деталей различных видов – вектор

![]() .

.

5. Стоимость

![]() пролёживания

деталей вида

пролёживания

деталей вида

![]() в

единицу времени.

в

единицу времени.

Пусть отрезок

планирования разбит на S

частей, которые для простоты будем

называть сутками и нумеровать числами

![]() .

Для каждых суток должны быть заданы

следующие величины:

.

Для каждых суток должны быть заданы

следующие величины:

6. Продолжительность

суток

![]() .

.

7. Фонд времени

групп оборудования i

в сутки

![]() .

.

План выпуска

деталей каждого вида разбивается на

партии обработки. Обозначим число партий

обработки P

и введем для них единую нумерацию, не

зависящую от вида деталей:

![]() .

Будем считать известной функцию

.

Будем считать известной функцию

![]() ,

которая по номеру партии

,

которая по номеру партии

![]() дает

номер вида детали

дает

номер вида детали

![]() (в

частном случае, если запускается в

обработку по одной партии каждого вида

деталей, то

(в

частном случае, если запускается в

обработку по одной партии каждого вида

деталей, то

![]() и

и

![]() ).

).

Количество деталей

в партии обработки p обозначим

![]() ;

тогда должны иметь место равенства

;

тогда должны иметь место равенства

|

(56) |

т.е. сумма размеров всех партий для каждой детали равна плану ее выпуска [29].

Задача формулируется

следующим образом:

найти число партий обработки P,

количество деталей

![]() в

партиях обработки

и

расписания работы оборудования (обработки

каждой партии), оптимальные с точки

зрения некоторого критерия.

в

партиях обработки

и

расписания работы оборудования (обработки

каждой партии), оптимальные с точки

зрения некоторого критерия.

Задача допускает выбор используемого критерия в широких пределах. Ниже в качестве критерия будет использоваться стоимость пролеживания деталей.

Постановка задачи

в терминах линейного программирования:

обозначим

![]() ,

где S

– количество суток, I

– количество групп оборудования.

Рассмотрим Q

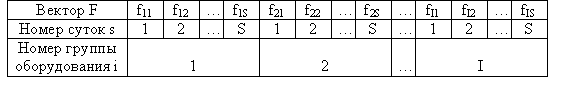

– мерный вектор F,

который определяется следующим образом:

,

где S

– количество суток, I

– количество групп оборудования.

Рассмотрим Q

– мерный вектор F,

который определяется следующим образом:

Первые компоненты

вектора F

есть фонды времени первой группы

оборудования в

![]() сутки

отрезка планирования, вторые – фонды

времени второй группы оборудования в

те же сутки и т.д., например,

сутки

отрезка планирования, вторые – фонды

времени второй группы оборудования в

те же сутки и т.д., например,

![]() –

фонд времени второй группы оборудования

во вторые сутки.

–

фонд времени второй группы оборудования

во вторые сутки.

Если записать

вектор F

как

![]() ,

то

,

то

![]() ,

когда

,

когда

![]()

![]() ,

где [a]

– целая часть числа a.

Эти равенства позволяют по номеру группы

оборудования i

и номеру суток s

определить номер q

компоненты вектора

,

где [a]

– целая часть числа a.

Эти равенства позволяют по номеру группы

оборудования i

и номеру суток s

определить номер q

компоненты вектора

![]() и

наоборот – по порядковому номеру q

компоненты вектора

соответствующие

ему номера групп оборудования i

и суток s

у компоненты вектора

и

наоборот – по порядковому номеру q

компоненты вектора

соответствующие

ему номера групп оборудования i

и суток s

у компоненты вектора

![]() .

.

Пример. S = 30 суток.

1) Нужно определить порядковый номер компоненты вектора для второй группы оборудования на третьи сутки его работы

![]()

![]() .

.

2) Найти i, s, если q = 33.

![]()

![]() .

.

Для каждой партии

с номерами

рассмотрим вектор

![]() ,

структура которого аналогична структуре

вектора F:

,

структура которого аналогична структуре

вектора F:

![]() .

Вектор

–

это элементарное расписание обработки

партии p.

Его компоненты определяются следующим

образом.

.

Вектор

–

это элементарное расписание обработки

партии p.

Его компоненты определяются следующим

образом.

Если операция j

по обработке детали из партии p

выполняются в сутки s

на группе оборудования

![]() ,

то в компоненту

,

то в компоненту

![]() вектора

с порядковым номером

вектора

с порядковым номером

![]() ,

вычисленным по приведенным выше формулам

для

,

вычисленным по приведенным выше формулам

для

![]() ,

заносят время

,

заносят время

![]() обработки

этой детали на операции j.

Все остальные компоненты

такие,

что в сутки s

на группе оборудования i

не обрабатываются детали партии p,

полагаются равными нулю.

обработки

этой детали на операции j.

Все остальные компоненты

такие,

что в сутки s

на группе оборудования i

не обрабатываются детали партии p,

полагаются равными нулю.

Элементарные

расписания являются расписанием

обработки одной детали партии p.

Расписание

![]() для

всей партии p

получим, умножив вектор элементарного

расписания

на

число деталей в партии

для

всей партии p

получим, умножив вектор элементарного

расписания

на

число деталей в партии

![]() .

Каждая компонента

.

Каждая компонента

![]() вектора

расписания

равна

продолжительности обработки партии p

на группе оборудования

вектора

расписания

равна

продолжительности обработки партии p

на группе оборудования

![]() в

сутки

в

сутки

![]() .

.

Общая продолжительность

использования группы оборудования

в

сутки

![]() всеми

партиями

равна

всеми

партиями

равна

![]()

Эта величина не должна превышать фонда времени группы оборудования в сутки

|

(57) |

Вычислим стоимость

Cp

пролеживания одной детали партии p

при ее обработке по элементарному

расписанию

.

Время пролеживания

![]() одной

детали партии p

в сутки s

здесь в этой методике определяется

следующим образом. Если детали партии

обрабатывались в сутки s,

то считается, что

одной

детали партии p

в сутки s

здесь в этой методике определяется

следующим образом. Если детали партии

обрабатывались в сутки s,

то считается, что

![]() ,

если не обрабатывались, то

равно

продолжительности суток

,

если не обрабатывались, то

равно

продолжительности суток

![]() .

Допустим, что полная обработка деталей

партии p

по расписанию

начинается

в сутки s1

и заканчивается в сутки s2.

Тогда время пролеживания

.

Допустим, что полная обработка деталей

партии p

по расписанию

начинается

в сутки s1

и заканчивается в сутки s2.

Тогда время пролеживания

![]() одной

детали партии p

по расписанию можно определить как

сумму времени пролеживания по всем

суткам, на протяжении которых деталь

находилась в обработке:

одной

детали партии p

по расписанию можно определить как

сумму времени пролеживания по всем

суткам, на протяжении которых деталь

находилась в обработке:

![]()

Стоимость прлеживания cp одной детали партии p при ее обработке по расписанию

![]()

а стоимость

пролеживания всех деталей партии p

при ее обработке по расписанию

будет

равна

![]() .

Таким образом, стоимость пролеживания

всех партий равна

.

Таким образом, стоимость пролеживания

всех партий равна

|

(58) |

В результате

приходим к следующей задаче

линейного программирования:

определить целочисленные неизвестные

![]() ,

минимизирующие стоимость пролеживания

всех партий

,

минимизирующие стоимость пролеживания

всех партий

![]() (58)

при ограничениях (57). Количество

ограничений равно

(58)

при ограничениях (57). Количество

ограничений равно

![]() .

.

Для решения задачи на ЭВМ симплекс – методом используют специальные алгоритмы. При этом задачу предварительно записывают в матричной форме (в данной лекции не рассматривается). Элементарные расписания формируются методами динамического программирования. Динамическое программирование – методы решения оптимизационных задач , в основе которых лежит идея разбиения исходной задачи на последовательный ряд более простых задач. Основная область приложения динамического программирования – многошаговые процессы, т.е. процессы, протекающие во времени (дискретном или непрерывном).