- •Введение

- •Лекция №1

- •I.1. Основные понятия и определения

- •1.2. Классификация оборудования и процессов.

- •1.2.1. Определение темпа штамповки и типа цикла

- •1.3. Уровни и ступени автоматизации

- •Лекция №2

- •2.1. Характеристика и классификация производственных технологических процессов.

- •2.2. Типы единичных цепей важнейших рабочих

- •2.3.Системы управления.

- •2.3.1. Системы управления отдельными циклами.

- •2.3.2. Системы программного управления от кулачков

- •2.4. Системы программного управления кузнично-штамповочного оборудования.

- •2.4.1. Жесткие системы управления

- •Лекция №3 примеры систем программногоуправления

- •3.1. Программное управление паро-воздушным

- •3.2. Программное управление радиально-ковочной машиной.

- •3.3. Программное управление трубогибочным полуавтоматом для многоколенной пространственной гибки.

- •3.4 Спу при помощи копиров.

- •3.5. Задачи, выполняемые системой управления

- •3.6. Гибкие системы управления

- •Лекция №4 классификация средств автоматики

- •4.1. Системы автоматического регулирования (сар).

- •4.2 Управление простым процессом

- •4.3. Классы средств автоматики

- •4.4. Автоматическое управление в функции пути

- •4.6. Автоматическое управление в функции скорости

- •Лекция №5 кшо управляемое чпу

- •5.1. Дыропробивные координатно-револьверные прессы

- •5.2. Автоматические линии

- •Лекция № 6 информационные технологии и технические средства управления кузнечно-штамповочными машинами

- •6.1. Управление кшм с применением эвм

- •6.2. Профили ведущих устройств

- •Стандартный режим

- •6.3. Назначение и характеристика ведомых устройств цифрового интерфейса

- •7.2. Классификация промышленных роботов.

- •7.3. Принципиальное устройство промышленного робота.

- •Перечислите режимы работы профилей ведущих устройств.

- •Лекция №8 системы управления роботами

- •8.1. Классификация систем управления роботами

- •8.2. Состав систем управления

- •Лекция №9 системы диагностики кпо

- •9.1. Диагностика кузнечно-прессовых машин

- •9.2. Классификация задач диагностики

- •9.3. Перспективы развития систем диагностики

- •9.4.1. Датчики, органы ручного управления, индикаторы

- •9.4.2. Модули специального назначения

- •Лекция №10 эвм в управлении кпо

- •10.1. Архитектура и программное обеспечение контроллеров

- •10..2. Основы проектирования систем чпу

- •10..3. Этапы разработки систем чпу кшм

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

Перечислите режимы работы профилей ведущих устройств.

Назначение и характеристика ведущих устройств числового интерфейса?

Назначение и характеристика ведомых устройств числового интерфейса?

Лекция №8 системы управления роботами

8.1. Классификация систем управления роботами

По методам управления промышленные роботы можно разделить на:

- управляемые от систем числового программного управления;

- с цикловыми системами управления;

- управляемые от ЭВМ.

Системы управления промышленных роботов могут быть разделены на две основные группы:

- работающие по жесткой программе;

- работающие по гибкой программе.

В свою очередь системы управления, работающие по жесткой программе могут быть разделены на:

цикловые и позиционные.

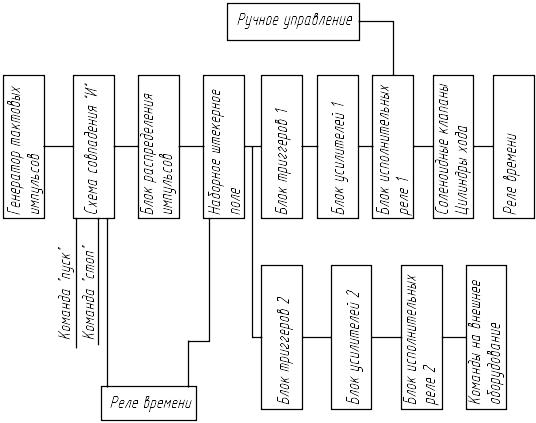

Цикловые нашли применение в промышленных роботах с ограниченным числом точек позиционирования, в которых перемещения подвижных элементов ограничиваются либо конечными выключателями, либо жесткими переналаживаемыми упорами. На рис. 44 показана блок-схема цикловой системы управления промышленного робота.

К настоящему времени известны множество схем для реализации цикловых систем управления промышленными роботами, которые содержат следующие электрические аппараты:

- элементы И;

- коммутатор;

- программоносители;

- датчики положения;

- дешифраторы.

Рис. 44. Схема цикловой системы управления промышленными роботами

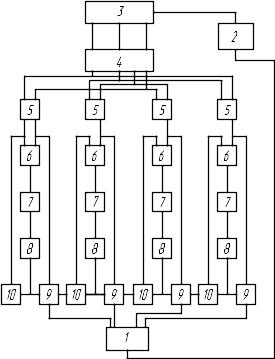

Для примера рассмотрим из функциональных схем, показанную на Рис. 45. Система содержит первый элемент И – 1, коммутатор кадров – 2, программоносителя - 3, дешифратора 4, элемент ИЛИ – 5, третьи элементы И – 6; приводы 7; датчики положения – 8; вторые элементы И – 9 и инверторы 10.

Рассматриваемая система работает следующим образом. Считывание двоично-кодированного номера положения схвата робота, записанного в кадре коммутатором 2 по сигналу, сформированному в первом элементе И 1. Код считанного номера положения схвата робота поступает на входы дешифратора 4, с соответствующего входа которого сигнал попадает через элементы ИЛИ 5 на входы соответствующих вторых элементов И 9 и через третьи элементы И на приводы 7, устанавливающие сват робота в требуемое положение.

Рис. 45.Функциональная схема рассматриваемой системы

По приходе схвата робота в требуемое положение по каждой из регулируемых координат разрешающие уровни с датчиков 8 положения поступают через инвертор 10 на вход третьего элемента И 6, закрывая доступ сигналу с элемента ИЛИ 5 на привод 7 и на второй элемент И 9 и с его выхода далее на первый элемент И 1, на выходе которого после прихода разрешающих уровней с датчиков положения 8 всех регулируемых координат вырабатывается сигнал перехода к обработке следующего кадра программы.

Роботы с позиционной системой управления отличаются высокой универсальностью, а также большим, по сравнению с цикловыми системами, объемом памяти. Позиционные системы способны обеспечить более высокую точность отработки роботом заданной программы, не зависящую от ошибок установки жестких упоров, характерных для цикловых систем;

Выходные сигналы позиционных систем используются для управления следящими приводами робота и, как правило, составляют с ним единое целое, так как через них осуществляется замыкание следящих приводов по цепям обратной связи;

контурные. Применяются в промышленных роботах, предназначенных для нанесения различных покрытий на корпуса деталей, дуговой сварки, газовой резки по контуру и других работ.

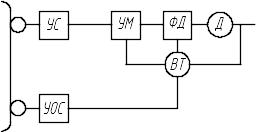

Контурные системы могут строиться на цифровом и аналоговом принципах управления. Блок-схема фазовой контурной системы управления показана на Рис. 46.

- контурно-позиционные.

Приведенная классификация является укрупненной и отражает лишь главную особенность систем управления, связанную с их назначением.

Рис. 46. Схема фазовой контурной системы управления

В качестве основы системы управления современными промышленными роботами выбирают микроконтроллер, при выборе которого ориентируются на следующие факторы:

- доступность;

- низкая стоимость;

- высокая надежность;

- наличие встроенной многократно пере- программируемой Flash-памяти;

- последовательного синхронно-асинхронного приемопередатчика USART;

- высокая производительность;

- простая, но при этом функциональная система программирования;

- наличие документации и бесплатно распространяемого лицензионного программного обеспечения.

Структурная схема системы управления на основе контроллера может выглядеть следующим образом (рис. 47).

Рис. 47. Структурная схема системы управления на основе контроллера

Современные роботы управляются от персональных ЭВМ, на которых устанавливается программное обеспечение следующих классов и назначения. Применяемая в системе управления ПЭВМ оснащается следующим программным обеспечением (табл. 2).

Таблица 2

Классификация программного обеспечения

Внешний вид |

Краткое описание |

|

|

Для самых ходовых применений роботов предварительно подготовленные пакеты программного обеспечения упрощают программирование роботов и сокращают время на пуско-наладку. |

|

|

Программа Load – инструмент для расчета нагрузки на роботе КУКА и соответственно для выбора подходящего робота для специальной нагрузки |

|

|

Программа Sim предлагает возможность разрабатывать моделирование запланированной установки. Вместе с тем появляется возможность перед пуско-наладкой проверить, при необходимости оптимизировать и утвердить процессы. |

|

|

Наряду с управлением роботом система управления на основе ЭВМ может также брать на себя управление всей производственной ячейкой – при помощи интегрированного контроллера |

|

|

Сервер ОРС. В качестве интерфейса программного обеспечения для внешнего доступа к системным и пользовательским переменным сервер ОРС заботится о бесперебойном обмене данными. |

|

|

Студия HMI предлагает компоненты для простой и быстрой разработки также комплексных производственных экранов и визуализации ячейки. |

|

Продолжение таблицы 2

Внешний вид |

Краткое описание |

|

Программное обеспечение OfficeLite заботится о том, чтобы имелась возможность совершенно легко программировать весь процесс в режиме offline. Производство между тем идет неограниченно далее, время на переналадку минимальное |

|

Технология реального времени делает возможным сосуществование рабочих систем реального времени Windows CE или VxWorks с Windows XP/2000 на одной и той же машине |

|

Conveyor делает возможным синхронизацию программного хода робота (движения, логика и Е/А-обработка) с внешне управляемым конвейером

|