- •С.Ю. Жачкин восстановление деталей машин композитным хромовым покрытием

- •Воронеж 2009

- •Введение

- •1.2. Характеристики электролитов, используемых при восстановлении деталей хромированием

- •1.3. Способы, применяемые для интенсификации процесса восстановления с одновременным повышением качества покрытий

- •1.3.1. Стандартные комбинированные покрытия

- •1.3.2. Покрытия, получаемые с одновременным механическим воздействием на деталь

- •1.4. Область применения восстановления хромированием

- •2.Теоретические вопросы восстановления гальваническим хромом по методу гко

- •2.1. Теория осаждения гальванического хрома

- •2.2. Теоретические предпосылки разработки метода гко

- •2.3. Особенности моделирования механического контакта при восстановлении методом гальвано контактной обработки

- •2.4. Методы корректировки механических параметров при гальваноконтактном восстановлении

- •3. Расчет режимов технологического процесса восстановления деталей гальвано контактным методом.

- •3.1. Расчет электрических и химических параметров

- •3.2. Расчет механических параметров обработки

- •3.3. Приготовление и корректировка рабочих сред

- •3.4. Расход рабочей среды

- •3.4.1. Пути уменьшения уноса электролита

- •4. Оборудование для применения метода

- •4.1. Ванны

- •4.2. Источники питания

- •4.3. Схемы электрических соединений

- •4.4. Регулирующая аппаратура

- •4.5. Оборудование для очистки электролита

- •4.6. Вентиляция

- •4.7. Специальное оборудование

- •5. Исследование физико-механических свойств получаемых покрытий

- •5.1. Исследование влияния режимов гко на наводороживание основного металла

- •5.2. Исследование влияния режимов гко на микротвердость покрытий

- •5.3. Исследование влияния основных показателей гко на остаточные напряжения в покрытии

- •5.4 Экспериментальные исследования остаточных напряжений в покрытии при восстановлении деталей методом гко

- •6. Влияние технологии восстановления на эксплуатационные характеристики деталей

- •6.1. Методика исследований

- •6.2. Исследование коррозионной стойкости покрытия

- •6.3. Исследование износостойкости покрытий

- •6.4. Исследование отражательной способности

- •6.5. Исследование герметичности покрытий

- •7. Опыт использования результатов в производстве

- •7.1. Особенности восстановления различных типов поверхностей

- •7.2 Типовые детали, восстанавливаемые методом гко

- •7.2.1. Восстановление штоков амортизаторов шасси

- •7.2.2. Восстановление штоков гидропневморегулирующей

- •7.2.3. Восстановление силовых гидравлических штоков

- •7.2.4. Восстановление штамповой оснастки

- •7.3. Технологические показатели процесса восстановления методом гко

- •7.4. Типовой технологический процесс восстановления деталей методом гко

- •7.5. Организация гальванического восстановительного участка

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

5.4 Экспериментальные исследования остаточных напряжений в покрытии при восстановлении деталей методом гко

Исследования проводились на экспериментальной установке гальваноконтактного хромирования. В качестве образцов использовались детали типа тел вращения из стали ЗОХГСА. Толщина покрытия во всех случаях составляла 170-200 мкм.

В ходе проведения экспериментальных исследований было выявлено, что при плотности тока до 12 кА/м2 удавалось получить покрытия со сжимающими, остаточными напряжениями, далее при увеличении плотности тока остаточные напряжения переходят в растягивающие с одновременным увеличением их по абсолютной величине, и с плотности тока 18 кА/м2 стабилизируются рис. 5.4.

Этот процесс видимо объясняется тем, что при увеличении плотности тока соответственно увеличивается скорость осаждения покрытия, а следовательно растет толщина элементарного слоя хрома, осаждаемого между двумя последовательными ходами инструмента. При определенном давлении и заданной плотности тока наступает такая толщина элементарного слоя, при превышении которой не происходит полного упругопластического деформирования осаждаемого слоя. В результате чего в слое хрома не создаются сжимающие остаточные напряжения. Как указывалось ранее предельной плотностью тока для создания сжимающих остаточных напряжений в покрытии является значение 12 кА/м2.

Рис. 5.4. Распределение остаточных напряжений в хромовом покрытии для различных плотностей тока (i):

Т = 333 К; Р = 0,8 МПа; V0 = 110 об/мин; Vв.п. = 110 дв.х./мин

1 – i = 8 кА/м2; 2 – i = 12 кА/м2;

3 – i = 18 кА/м2; 4 – i = 30 кА/м2

На рис. 5.5 представлено распределение остаточных напряжений по толщине хромового покрытия в зависимости от температуры электролита. Как было выявлено в ходе экспериментальных исследований с увеличением температуры электролита от 324 до 333 К остаточные напряжения из растягивающих, уменьшаясь по абсолютной величине, переходят в сжимающие.

Для хромовых покрытий, осаждаемых обычным методом, увеличение температуры электролита ведет к уменьшению остаточных напряжений растяжения. Этот процесс объясняется следующим образом: с увеличением температуры электролита уменьшается скорость осаждения гальванического хрома и, следовательно, уменьшается толщина элементарного слоя хрома, осаждаемого между двумя последовательными ходами инструмента.

При постоянном давлении увеличивается глубина проникновения упругопластической деформации, что приводит к возникновению в каждом элементарном слое сжимающих остаточных напряжений, которые, суммируясь, дают общую картину сжимающих остаточных напряжений в покрытии, восстановленном методом ГКО.

Рис. 5.5. Распределение остаточных напряжений в хромовом покрытии для различных температур электролита: (Т):

i = 18 кА/м2; Р = 1,0 МПа;

V0 = 110 об/мин; Vв.п. = 110 дв.х./мин.

1 – Т = 324 К; 2 – Т= 333 К; 3 – Т = 343 К; 4 – Т = 353 К.

Распределение остаточных напряжений в зависимости от изменения давления инструмента показано на рис. 5.6. Как видно из графиков увеличением удельного давления инструмента на обрабатываемую поверхность удается получать, а затем и увеличивать напряжения сжатия, но как показала практика, при превышении давления свыше 2,0 МПа на покрытии наблюдаются вспучивания и шелушения, что вызывается, видимо переупрочнением покрытия и повышенной концентрацией частиц инструментального материала в покрытии.

Рис. 5.6 Распределение остаточных напряжений в хромовом покрытии для различных давлений инструмента (Р):

i = 18 кА/м2, Т = 333 К, V0 = 110 об/мин; Vв.п. = 110 дв.х./мин.

1) Р = 0,5 МПа; 2) Р = 1,0 МПа; 3) Р = 1,5 МПа;

4) Р = 2,0 МПа

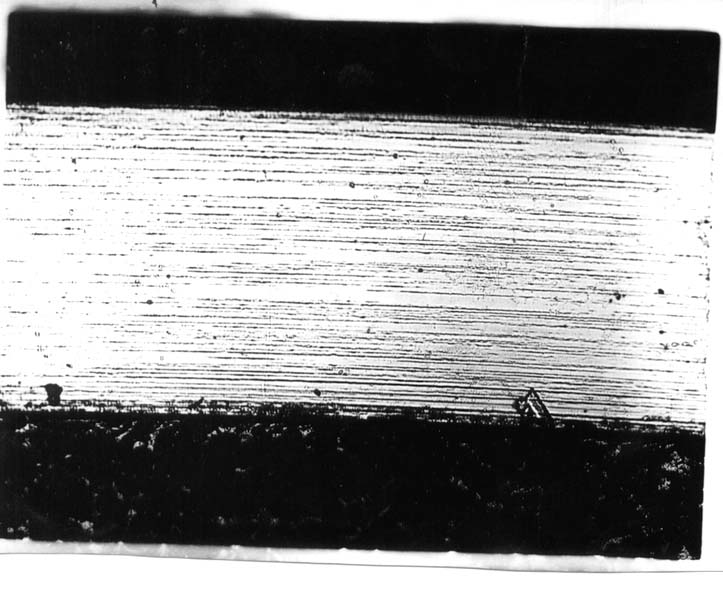

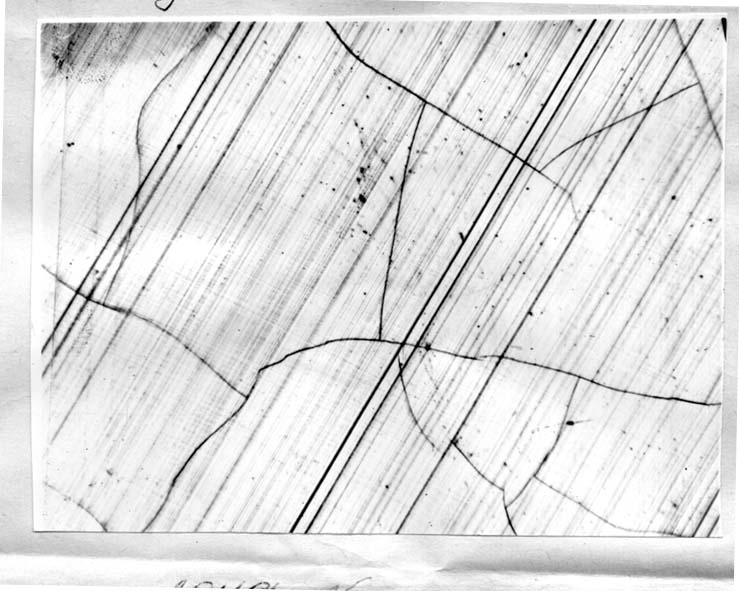

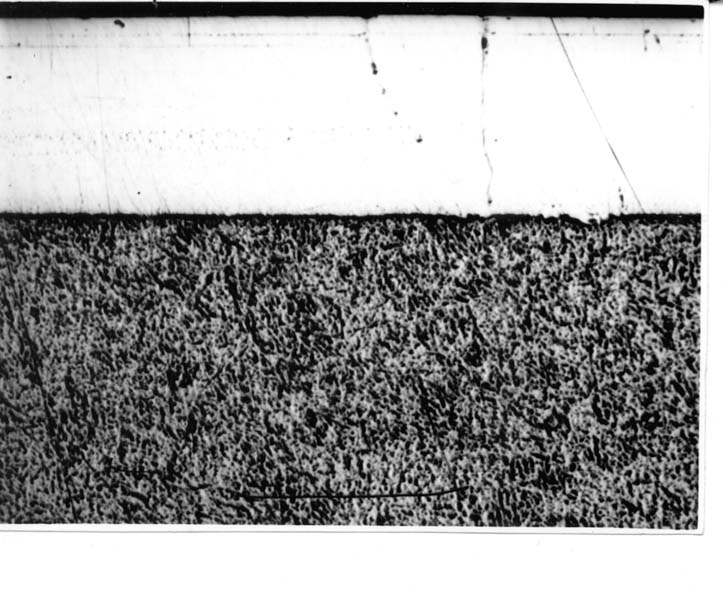

Металлографические исследования поверхности и поперечного щлифа выявили два основных типа микроструктуры рис. 5.7:

1 - полосатая беспористая структура на поперечном шлифе и отсутствие трещин на поверхности

2 - пористая структура с трещинами по сечению и на поверхности с широкими одиночными рисками-трещинами Как выявили исследования, проводимые в ходе восстановления деталей типа тел вращения хромированием, при плотности тока 7кА/м2 формируются структуры первого типа, но с увеличением плотности тока это условие становится все более нестабильно, и начиная с плотности тока 12 кА/м2, формируются структуры второго типа.

Увеличение температуры электролита при плотности тока 12 КА/м2 и давлении инструмента 1,0 МПа ведет к увеличению дефектности покрытия. Это объясняется тем, что увеличение температуры электролита ведет к уменьшению скорости осаждения хрома, уменьшению толщины элементарного слоя покрытия, осаждаемого между двумя последовательными ходами инструмента по одной геометрической точки поверхности. Вследствие вышесказанного увеличивается глубина пластической деформации элементарного слоя покрытия, что приводит к различным дефектам вызванным переупрочнением покрытия, а именно их шелушению и вспучиванию.

При уменьшении температуры электролита с 353 до 333 К формируются осадки со структурой первого типа. Однако, при температуре 323 К осаждаются покрытия со структурой второго типа, для которых характерны растягивающие остаточные напряжения. Регулировкой давления инструмента удалось достичь следующих результатов. При давлении инструмента на восстанавливаемую поверхность 0,2 МПа получаются осадки второго типа. Но при увеличении давления до 0,4 МПа удалось получить переход осадков из второго типа в первый. При дальнейшем увеличении давления инструмента до 2,0 МПа и выше наблюдается шелушение покрытия, вызываемого видимо его переупрочнением и избыточным внедрением частиц инструмента в покрытие, которые, согласно гипотезе /58/ вызывают дополнительное микропластическое упрочнение осаждаемого покрытия.

Таким образом, на основании проведенных исследований установлены оптимальные режимы восстановления деталей хромовым покрытием без предварительной и последующей механической обработки со сжимающими остаточными напряжениями, исключающими образование в покрытии трещин, что обусловливает их герметичность.

Тип структуры |

Поверхность покрытия 50 |

Вид поперечного шлифа 1000 |

1 |

|

|

2 |

|

|

Рис. 5.7. Типы структур хромовых покрытий, полученных

при восстановлении методом ГКО

Режимы восстановления деталей герметичным хромированием:

Плотность тока I кА/м2 Температура электролита, Т, К Начальное давление Рн, МПа Конечное давление Рк, МПа Частота вращения детали, об/мин Количество двойных ходов инструмента, дв.х./мин Время перехода от Рн к Рк

Время восстановления детали |

10 – 12 333 –338 0,3 – 0,6 0,5 – 1,0 80 – 120

90 – 120 при устранении погрешности формы до восстановления чертежных размеров |