Учебное пособие 2078

.pdf

Рис. 10.2. Расчетная схема дебалансного вала и эпюра изгибающих моментов

Приведенный изгибающий момент в опасном сечении:

пр= И2 Мкр2 = ( 27101)2 185,82=27100,6 м.

Максимальное напряжение изгиба (у шейки вала под подшипник), МПа,

|

|

|

|

|

|

|

|

|

|

|

|

пр |

||

|

|

|

|

|

|

|

|

|

И= |

|

|

И; |

||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

И= |

27100,5 |

= |

|

27100,5 |

=334 Па. |

||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

0,1 |

3 |

|

|

0,1∙0,143 |

|||||

|

|

|

Материал вала − сталь 45 ГОСТ1050–94 с пределом прочности в = 610 |

|||||||||||

|

МПа и пределом |

текучести |

т = 360 МПа. Для пластичных материалов |

|||||||||||

|

|

|

И т / пт или |

|

|

|

И в / пв , |

где пв и пт – запасы прочности по пределу теку- |

||||||

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|||||

чести и пределу прочности.

81

Запас пт принимается равным 1,4 1,6 или пк= 2,4 |

2,6 с учетом того, что |

|||

И= 0,5 – 0,7 в, |

И=360 Пa, |

И |

И, 334 MПa 360 MПa |

|

Распределенная нагрузка от дебалансной части вала равна |

||||

= В |

В= 519166 1,555=33,4∙104 |

м. |

||

Расчет упругих опор. В качестве упругой опоры, как было указано ранее, принята пружина №94, основными параметрами которой являются: диаметр прутка d = 25 мм; средний диаметр D = 185 мм; шаг витка t = 47 мм; число рабочих витков i = 7; полное число витков io = 8,5; длина в свободном состоянии Но = 354 мм; длина сжатой до соприкосновения витков Н = 200 мм; материал пружины – сталь 50ХФА (ГОСТ 14959 –79) с модулем сдвига G = 8∙104 МН/м2 и допускаемым напряжением при кручении для проволок класса I = 400МПа. Количество пружин примем равным 12 (по 3 в каждой

опоре). Пружины могут работать без защитных покрытий в атмосфере с нормальной влажностью.

Необходимая вертикальная жесткость пружины:

|

G |

4 |

|

8∙104∙0,0254 |

|

С = |

|

|

= |

|

=86454 м |

8 |

3 |

3 |

|||

|

|

|

8∙0,185 ∙7 |

|

|

Нагрузка Рг от силы тяжести Gг колеблющихся частей грохота на одну пружину:

Рг =55/12 =4,583 кН.

Нагрузка Рм от силы тяжести Gм материала на одну пружину определяется по зависимости, Н,

|

м= |

Gм |

= |

м |

= |

0,287γ |

(1 – 0,65См) |

|

|

|

|

|

|

||||

|

12 |

|

12 |

|

|

|

g |

|

где |

м− масса материала на поверхности грохочения; |

|||||||

|

v − скорость движения материала. |

|

|

|||||

|

Производительность грохота по питанию, м3/ч, |

|||||||

|

|

|

|

= |

|

1 2 |

3, |

|

где |

q – удельная производительность 1 м2 сита, м3/ч; |

|||||||

82

т – коэффициент, учитывающий неравномерность питания и зернового состава материала, форму зерен;

F – площадь сита, м2;

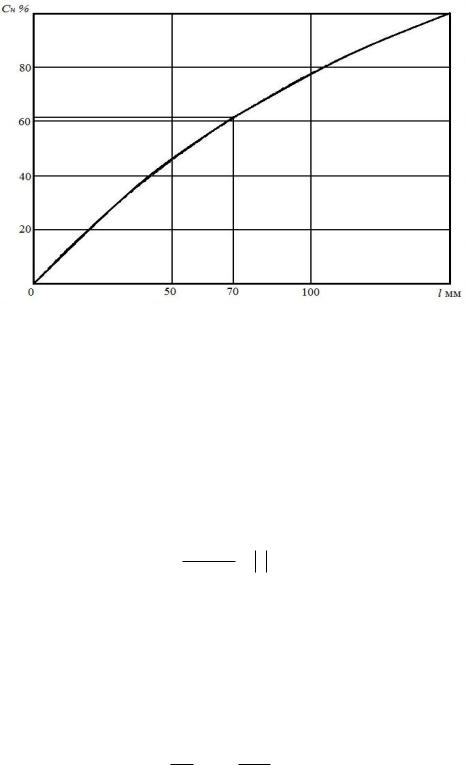

k1 – коэффициент, учитывающий процентное содержащие нижнего класса Сн в исходном материале;

k2 – коэффициент, учитывающий процентное содержание Cn в нижнем классе зерен размером меньше половины размера отверстий сита L;

k3 – коэффициент, учитывающий угол наклона грохота.

Значения коэффициентов q, k1, k2, k3 приведены в прил. 2 (табл. П. 2.2). Процентное содержание нижнего класса Сн в исходном материале определяется по графику (рис. 10.3). Для l = 70 мм Сн= 62 %. Содержание в нижнем

классе зёрен размером меньше половины отверстий сит составляет

Сn 0,5L 100% 56 ,45 % ; Cн

= 82∙0,5∙7,875∙1,016∙1,058∙0,8=277,7 м3 ч.

Объемная масса материала γ = 1,6 т/м3, длина сита L= 4,5 м. В формуле (9.63) Кα = 3,4; значение КQ можно приближенно принять равным 1, так как производительность более 200 м3/ч. Тогда скорость движения материала по ситу:

=2∙10-8∙3,4∙1∙4,5∙9002=0,248 м с.

С учетом полученных значений масса материала на сите по (9.63):

м= 0,287∙1,6∙277,6∙573,63(1 – 0,65∙0,62) =1380 кг. 0,248

Нагрузка на одну пружину от силы тяжести материала:

м= мg /12=1380∙9,81/12=1128

Амплитуда силы, действующая на пружину и передаваемая на несущие конструкции,

Д = С = 863670∙0,007 = 605

Расчетное значение амплитуды колебаний грохота без учета силы тяжести материала на сите по (9.43):

83

= |

в |

a |

∙ |

ω2 |

= |

385,5 |

|

∙ |

101,52 |

=0,007 м. |

|||

|

|

|

|

|

|

||||||||

G |

г |

ω2 |

ω2 |

55000 |

2 |

2 |

|||||||

|

|

|

|

|

|||||||||

|

|

|

0 |

|

|

|

|

|

14,2 |

101,5 |

|

||

Рис.10.3. Зависимость содержания Сн нижнего класса в исходном материале от размеров l квадратного отверстия сита

Значения в a |

, Gг, ω, ω0 |

рассчитаны в п. |

10.1. Суммарная нагрузка на |

|

пружину при работе грохота: |

|

|

||

к = |

г |

м |

д = 4583 1128 |

605 = 6316 Н |

Наибольшее напряжение в пружине при работе грохота, МПа,

τ 8Pk KD τ .

πd 3

Значение коэффициента K определяется по формулам (9.68) – (9.69) или по графику (рис. 9.3) в зависимости от индекса пружины:

C |

D |

|

185 |

7,4 ; |

|

d |

25 |

||||

|

|

|

K1 1,5C 1 1,547,4 1,2 .

Сучетом значения коэффициента K

84

|

= |

8∙6316∙1,2∙0,185 |

=229 |

Пa |

|

|

|

|

|

||||

|

|

π 0,025 |

|

|

|

|

Для стали 50ХФА допускаемое напряжение при кручении |

= 400 МПа |

|||||

(для пружин, работающих при вибрационных нагрузках). |

|

|||||

Напряжение пружины при сжатии до соприкосновения витков по (9.70): |

||||||

|

8∙104∙(0,047 – 0,025)∙0,025∙0,98∙105 |

|

||||

= |

|

|

|

|

400 Пa |

|

|

3,14∙106∙0,1852 |

|

|

|||

|

|

|

|

|

||

Осадка пружины под действием рабочей нагрузки:

λ = = 6316 86370 =0,073 м.

По (9.59) с учетом (9.60) статическая деформация пружины:

λ= 55000 5940 1128 =0,0917 м. 12∙86370

Резонансная амплитуда колебаний грохота, м:

= 2( 2 )

Для рассматриваемого вала без учета дебалансной части и шейки под полумуфту наружный диаметр с учетом диаметра ступицы втулки и внутреннего кольца подшипников можно при практических расчетах принять ориентировочно d0 = 200 (диаметр шейки вала под дебаланс при практических расчетах d2= 130 мм). Сила тяжести рассматриваемых участков вала G = 1200 Н.

|

|

|

|

|

G |

|

r 2 |

|

5935 |

|

|

0,0652 |

2 |

||||||

J |

|

|

|

|

|

|

c |

|

|

|

|

|

|

|

|

1,27 Нм с . |

|||

1 |

g |

2 |

9,81 |

2 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Момент инерции |

|

дебалансной |

части |

вибратора с учетом того, что |

|||||||||||||||

r=ry=0,065 м, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

G |

|

2 |

|

5935 |

|

0,0652 |

|

|

|

||||||

2= |

|

|

дв |

∙ |

|

|

= |

|

|

|

∙ |

|

|

|

=1,27 м с2 |

||||

|

|

g |

2 |

9,81 |

|

|

2 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Для выбранного электродвигателя момент инерции ротора

85

|

|

|

|

|

GD |

2 |

|

0,73 |

|

0,18 |

2 |

|||||||

|

|

J3 |

|

|

|

|

|

|

|

|

Н м с ; |

|||||||

|

|

|

4g |

|

|

4 9,81 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

= 1 |

2 |

|

|

3=2,06 м c2; |

|||||||||

|

|

|

|

|

M г Gдв / g 5606,5 кг; |

|||||||||||||

|

|

|

|

M |

Gдв |

|

|

5935 |

605 |

кг; |

||||||||

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

g |

9,81 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

||||||||||||

A |

|

|

|

2( 2,06 0,0652 605 ) |

0,0385 м. |

|||||||||||||

p |

|

|

|

605 5606 ,2 |

|

|||||||||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|||||||||||

Наибольшая деформация пружины при запуске и остановке:

λ a =λ |

=0,073 0,0385=0,1115 м. |

Величина зазора между витками при резонансной амплитуде:

|

( ti ) di |

|

( 0,047 7 0,1115 ) 0,025 7 |

|

0,006 |

м. |

|||

|

|

||||||||

|

i |

|

7 |

|

|

|

|

||

Обеспечивается условие |

0,1 , т.е. 0,006 > 0,0025. Пружина не допус- |

||||||||

кает смыкания (соударения) витков по (9.65) при |

|

|

|

|

|||||

|

0 – |

, |

t – – |

0 . |

|

|

|

||

Длина пружины под статической нагрузкой по (9.58): |

|

||||||||

|

|

|

|

c= |

0 0 0917 = 0,262 м , |

|

|

||

где по (9.56) Н0 = 0,354. Полная деформация пружины: |

|

|

|||||||

|

λп= t |

=7 0,047 0,025 =0,154 ; |

|

|

|||||

|

|

|

|

|

п |

|

|

|

|

Следовательно, выбранная пружина обеспечивает нормальную работу

86

грохота без соударения витков пружин. В период пуска и остановки грохота отрыва короба от пружин не происходит.

Длина развернутой пружины:

П=3,2 0=3,2∙ 0,185∙8,5=5,032 м.

Сила тяжести пружины:

G |

= πd 2 L |

П |

γ /4=193,2 . |

ПР |

|

|

При установившемся режиме работы грохота с расчетным значением величины амплитуды колебаний вертикальная составляющая нагрузки на все опоры и, следовательно, на несущие конструкции (без учета массы материала) рассчитывается по формуле, Н,

д=GГП a .,

где GГП − полная сила тяжести грохота с учетом GДВ и GПР, Н.

GГП=GГ GДВ 12GПР=63858,4

в=63258.4 12∙0,007∙8637=70513

Поперечная жесткость пружины составляет

= |

86370 |

|

|

=62850 |

м, |

|

|

|

|

||||

1,44∙1,35 0,204( 0 281 |

0,185)2 |

0,256 |

||||

|

|

|

||||

где 1,3151 при λ c= 0,35 и |

= 1,519. |

|

|

|

||

Так как грохот опирается на упругие элементы, а не подвешен на них, необходимо проверить его на устойчивость по следующему условию: Cx/Cy>1.2X/Hp; 0,727 > 0,392 – условие соблюдается. Горизонтальная составляющая нагрузки на все опоры:

= a =5272,6 H.

При переходе через резонанс вертикальная Рур и горизонтальная Рхр составляющие нагрузки на все опоры будут составлять

= 12=110416 ;

=12 =29036,7

87

Расчет подшипников. У дебалансных вибровозбудителей вынуждающая центробежная сила инерции передается через подшипники дебалансного вала. Подшипники работают в тяжелых условиях и в то же время они должны быть достаточно долговечны. Одним из условий сохранения долговечности подшипников является низкий уровень диссипативных сопротивлений их вращению, что предотвращает чрезмерный разогрев и преждевременный износ.

Иногда для снижения нагрузки на подшипники и получения круговых колебаний используют на грохоте два идентичных вибровозбудителя (рис. 10.4), вращающихся в одну сторону с одинаковыми угловой скоростью и фазировкой1 t 2 . Синхронизация их вращения достигается принудительными

жесткими кинематическими связями.

Рис. 10.4. Схема виброгрохота с двумя принудительно синхронизируемыми вибровозбудителями

Исходя из размеров дебалансного вала и действующих нагрузок принимаем подшипник №3636 ГОСТ 5721 – 95 роликовый, радиальный, сферический, двухрядный с динамической грузоподъемностью С=108∙104 Н.

Эквивалентная динамическая нагрузка на подшипник при отсутствии осевой нагрузки, Н:

|

|

= a |

б , |

где |

– коэффициент кольца (при вращающемся внутреннем кольце Kk=1); |

||

|

б – динамический коэффициент (коэффициент безопасности, для грохо- |

||

|

тов б= 1,5 – 1,8); |

|

|

|

– температурный коэффициент (при температуре рабочего режима до |

||

|

+80°С |

= 1); |

|

a – радиальная нагрузка на подшипник, Н. =201827∙1∙1,5∙1=302740,5

88

Долговечность Lh подшипников определяется из соотношения

= 108∙104 302740,5=3,56.

При частоте вращения дебалансного вала 970 мин-1 значение долговечности подшипника L = 1600 ч. Из расчета видно, что долговечность подшипников при п = 970 мин1 мала. Для увеличения L необходимо уменьшить массу дебалансов. В данном случае нужно снять сменные грузы. Другой способ

увеличения L – уменьшить частоту вращения (в рассматриваемом варианте до

п = 750 мин-1).

10.2. Расчет эксцентрикового грохота

Механика эксцентриковых гирационных грохотов очень близка к виброгрохотам с круговыми колебаниями. Принципиальным отличием является то, что в эксцентриковых грохотах амплитуда колебаний задается жесткими кинематическими связями, т.е. она постоянна и равна радиусу эксцентриситета вала независимо от условий его нагружения.

Другая положительная особенность этих грохотов − возможность в значительной степени или полностью уравновесить инерционные силы колеблющегося грохота (без нагрузки).

Наиболее просто это решается установкой противовесов (дебалансов) на его валу, которые создают противоположные по направлению инерционным нагрузкам от короба и равные им по величине центробежные силы инерции (рис. 10.5), т.е. используя условие

КГ = , |

(10.1) |

откуда необходимая уравновешенная масса ту, кг, дебаланса с расстоянием R до центра тяжести от оси вращение вала

my M КГ / R , |

(10.2) |

где MКГ – масса короба грохота.

Эта зависимость является приближенной, поэтому для возможности корректировки уравновешивающей силы конструктивно узел уравновешивания решают так, чтобы можно было варьировать радиусом R.

Расчет вала. Вал эксцентрикового грохота – наиболее нагруженная деталь и изготавливается из качественных сталей. На рис. 10.5 представлена расчетная схема вала. Наибольшая нагрузка на вал – при нижнем положении короба грохота, когда подшипники воспринимают нагрузку от сил инерции и тяжести короба, направленных вниз. Вал рассчитывается на суммарное воздействие изгибающих нагрузок и крутящего момента Мкр и проверяется

89

расчетом на выносливость. Методика расчета вала и других элементов аналогична той, которая использовалась при расчете инерционного грохота. В данном случае необходимо учесть еще и нагрузку на вал от натяжения ремней клиноременной передачи Q.

Рис. 10.5. Расчетная схема вала эксцентрикового грохота

Расчет мощности двигателя. В эксцентриковых грохотах при установившемся режиме работы, поскольку обеспечена их уравновешенность, мощность расходуется в основном на поддержание колебаний на преодоление трения в подшипниках (если не учитывать еще потери сопротивления о воздух и другие диссипативные сопротивления).

Подшипники подвески грохота нагружены силами тяжести короба, сит и материала на них, а также инерционной силой Ри от этих сил.

Сила трения, возникающая в подшипниках от действия указанных нагрузок, равна, Н,

F f G f |

G |

ω2 r , |

(10.3) |

тр |

q |

|

где G – сила тяжести короба с ситами и материала на них, Н; f – коэффициент трения качения в подшипниках;

ω – угловая скорость эксцентрикового вала, рад/с; r – эксцентриситет вала, м.

Мощность, затрачиваемая на преодоление сил трения в подшипниках подвески, кВт:

N1 |

Fтрr1ω |

|

G/g fω2 r r ω |

|

f r ω G(1 ω2 |

r/g) |

|

|

|

1 |

1 |

|

. |

(10.4) |

|||

1000 |

1000 |

1000 |

|

|||||

|

|

|

|

|

|

|||

|

|

|

90 |

|

|

|

|

|