Машины для механической сортировки строительных материалов. Конструкции и расчёты. Жулай В.А., Шарипов Л.Х

.pdfМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Воронежский государственный архитектурно-строительный университет»

В.А. Жулай, Л.Х. Шарипов

Машины для механической сортировки строительных материалов. Конструкции и расчёты

Учебное пособие

Воронеж 2016

1

УДК 621.879.3(072) ББК 33.4я37

Ж87

Рецензенты:

кафедра «Производство, ремонт и эксплуатация машин» Воронежского лесотехнического университета;

В.В. Кандалинцев, директор Воронежского филиала АП ЦНИИОМТП

Жулай, В.А.

Машины для механической сортировки строительных Ж87 материалов. Конструкции и расчёты: учеб. пособие/В.А. Жулай,

Л.Х. Шарипов; Воронежский ГАСУ. – Воронеж, 2016. - 101 с.

Рассматриваются конструкции вибрационных грохотов, приведена методика расчёта технологических и конструктивных параметров и другие сведения, необходимые для выполнения курсовых и дипломных проектов по дисциплине «Строительные машины и оборудование».

Предназначено для студентов направления подготовки 190109 «Наземные транспортно-технологические средства».

Ил. 44. Табл. 5. Библиогр.: 3 назв.

УДК 621.879.3(072) ББК 33.4я37

Печатается по решению учебно-методического совета Воронежского ГАСУ

ISBN 978-5-89040-626-2

©Жулай В.А., Шарипов Л.Х., 2016

©Воронежский ГАСУ, 2016

2

Введение

Возрастающие объёмы промышленного, жилищного, дорожного и других видов строительства требуют значительного количества нерудных строительных материалов. Это вызывает необходимость создания современных высокопроизводительных машин, в наибольшей мере технологически и экономиически соответствующих конкретным условиям производства.

Одной из основных операций в технологической цепи производства материалов минерального происхождения является их сортировка (грохочение), т.е. разделение частиц материала по крупности для получения фракций или классов повышенной однородности.

Впроизводстве нерудных строительных материалов применяют главным образом механическую сортировку на машинах, называемых грохотами. Конструктивные параметры грохота существенно влияют на главные показатели процесса сортировки – производительность, эффективность, показатели чистоты конечного продукта. Поэтому методам выбора и расчёта оптимальных схем вибровозбудителей колебаний, методам расчёта рабочих органов грохотов, повышению прочности и надёжности, эффективности технологических и эксплуатационных показателей, снижению динамических воздействий на окружающую среду уделяется большое внимание в проектноконструкторских, научно-исследовательских организациях и на машиностроительных заводах, серийно выпускающих грохоты.

Машины и оборудование для разделения сыпучих материалов изучаются студентами по направлениям подготовки «Наземные транспортнотехнологические средства» и «Наземные транспортно-технологические комплексы» в рамках дисциплины «Строительные машины и оборудование», которая является итоговой и должна обеспечить получение знаний, умений и навыков, необходимых инженеру-механику для практической работы.

Впроцессе освоения программного материала дисциплины обучающимся, как будущим специалистам, необходимо подробно изучить машины, используемые в промышленности нерудных строительных материалов, что позволит проявить умение правильно их эксплуатировать, повышать производительность, обеспечивать надёжность оборудования и снижение себестоимости выпускаемой продукции. Однако освоить в достаточной степени вопросы, связанные с грохотами, в рамках ограниченного времени, выделенного для указанной дисциплины, не представляется возможным. Поэтому цель учебного пособия – дать студентам более углубленные знания, связанные с освоением и изучением конструкций, рабочих процессов, методов расчёта конструктивных параметров, нагрузок в элементах грохота.

Материал, представленный в работе, позволит студентам успешно и в более короткие сроки выполнить самостоятельно курсовые и дипломные проекты по вибрационным грохотам, качественно подготовиться к сдаче зачётов и экзаменов по профилирующему курсу «Строительные машины и оборудование».

3

1. Общие сведения о сортировке материалов

При обработке сыпучих и кусковых материалов возникает необходимость в отделении части материала от основной массы или разделении ее на фракции с более однородным составом. Сортировкой называют разделение материала по крупности частиц или другим отличительным признакам с целью получения фракций или классов повышенной однородности.

Если сырье представляет собой смесь различных материалов, один из которых необходим для данного производства, а остальные составляют пустую породу, то сортировкой (обычно после предварительного измельчения) отделяют ценный материал от пустой породы. Такую сортировку называют обогащением. Обогащение целесообразно выполнять на месте добычи полезного ископаемого, чтобы не перевозить с ценным материалом пустую породу. Сортировку также применяют для удаления кусков, размеры которых больше или меньше допускаемых в данном технологическом процессе.

Способы сортировки

Механическая сортировка (грохочение) – разделение материала по крупности при помощи машин и устройств, снабженных разделительными просеивающими поверхностями, которые представляют собой сита, решета или наборы колосников.

Воздушная сортировка (сепарация) – разделение материала по крупности частиц и их удельному весу за счет различной скорости осаждения в воздушном потоке под действием сил тяжести или центробежных сил и сил сопротивления среды.

Гидравлическая сортировка (классификация) – разделение материала по крупности частиц, их удельному весу и различной смачиваемости в воде или других жидкостях.

Магнитная сортировка (сепарация) – удаление металлических включений и предметов с целью предотвращения поломки обрабатывающих машин; удаление примесей железа или его окислов, загрязняющих сырье; обогащение железных руд.

Сортировке могут подвергаться материалы в сухом и мокром состояниях. Процесс отделения воды и шлама от продуктов мокрой сортировки называют

обезвоживанием или обесшламливанием.

2. Грохоты для механической сортировки

Машины для механической сортировки подразделяются:

по типу просеивающей поверхности: на грохоты с колосниковыми, штампованными, роликовыми, винтовыми, плетеными проволочными ситами;

по характеру движения просеивающей поверхности: на неподвижные, качающиеся, вибрирующие, вращающиеся;

4

по форме просеивающей поверхности и ее положению в пространстве: на плоские и изогнутые, горизонтальные, наклонные, вертикальные.

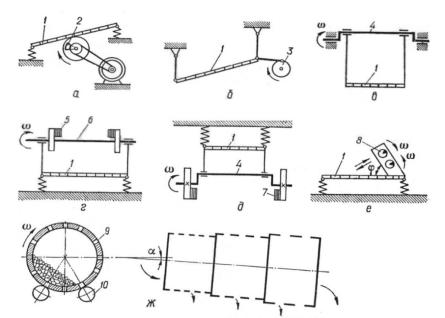

На рис. 2.1 представлены конструктивные схемы различных механических грохотов.

Рис. 2.1. Схемы механических грохотов:

а – колосниковый; б – качающийся; в – вибрационный с гирационным приводом; г – то же с инерционным приводом; д – гирационный самоцентрирующийся;

е – вибрационный с направленными колебаниями; ж – барабанный; 1 – поверхность грохочения; 2,5,7,8 – дебаланс; 4 – вал эксцентриковый; 6 – вал;

9 – решето цилиндрическое; 10 – ролик приводной

Конструкции поверхностей грохочения

Для механической сортировки применяют просеивающие поверхности различной конструкции. Для крупного грохочения с размерами кусков от 200 до 500 мм обычно используют набор колосников – массивных параллельно установленных стержней. Для среднего грохочения (от 50 до 200 мм) чаще применяют штампованные решета, представляющие собой металлические листы с отверстиями. Для мелкого грохочения (от 1 до 50 мм) и тонкого просеивания (от 0,04 до 1 мм), как правило, применяют плетеные и струнные сита из проволоки и нитей.

Тонкое просеивание малоэффективно, его применяют лишь для процеживания жидких масс или для просеивания сравнительно небольших количеств сухого материала.

Плетеные сита с размером отверстий 0,04 – 0,1 мм применяют для ситового анализа, которым определяют процентное содержание зерен определенной крупности в исходном материале.

5

Ситовый анализ мелких материалов производится на механическом анализаторе (встряхивателе). Наибольшее распространение получил вибрационный анализатор НПК «Механобр-техника». В нем имеется набор из 11 контрольных сит с квадратными отверстиями: 1,6; 1,25; 0,80; 0,56; 0,400; 0,280; 0,200; 0,140; 0,100; 0,071; 0,045 мм. Масса разовой пробы – до 300 г.

Материал, просеивающийся через данную сетку, но оставшийся на следующей сетке шкалы, называется классом крупности. Применяется два способа обозначения классов: по методу «от – до» и по способу «минус – плюс».

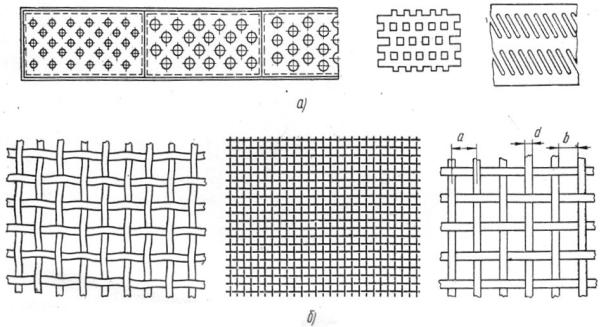

Форма отверстий у колосниковых грохотов и струнных сит щелевидная, у штампованных – круглая, прямоугольная или квадратная, у плетеных – квадратная (рис. 2.2).

Рис. 2.2. Просеивающие поверхности:

а – листовые штампованные решета; б – проволочные плетеные сита

Материалом для просеивающих поверхностей обычно является стальной прокат в виде полосы или листа марок Ст.3 из легированных сталей и стальная холоднотянутая проволока (низкоуглеродистая и пружинная). Чем мельче отверстия просеивающей поверхности, тем тоньше лист, меньше диаметр проволоки и короче срок службы грохота, особенно при работе на материалах повышенной абразивности. Так, для проволочных сит с отверстиями 6х6, 13х13 мм при грохочении антрацита срок службы грохота не превышает 10 – 12 дней для низкоуглеродистой стали и 20 – 25 дней для стали пружинной. Для увеличения срока службы просеивающих поверхностей в последние годы больше используют новые материалы.

Исследования и промышленная эксплуатация показали высокую эффективность резиновых струнных сит с диаметром шнура 6,5; 10; 12 и 15 мм и

6

секционных штампованных сит «Эластик» из резины и полиуретанового каучука с отверстиями 25х25 и 30х30 мм. Такие сита обладают высокой стойкостью к абразивному износу и к коррозии.

Колосниковые грохоты наиболее прочные. Переборкой колосников можно менять размеры отверстий, но щелевидные размеры не обеспечивают однородности просеиваемого материала, особенно при наличии кусков лещадной (плоской) формы. Штампованные металлические просеивающие поверхности благодаря некоторой конусности отверстий меньше забиваются по сравнению с плетеными, но имеют меньшее живое сечение (отношение площади отверстий в свету к площади просеивающей поверхности, которое для штампованных составляет 25 – 50 %, а для плетеных 75 %), у плетеных к тому же может изменяться размер отверстий за счет смещения проволок.

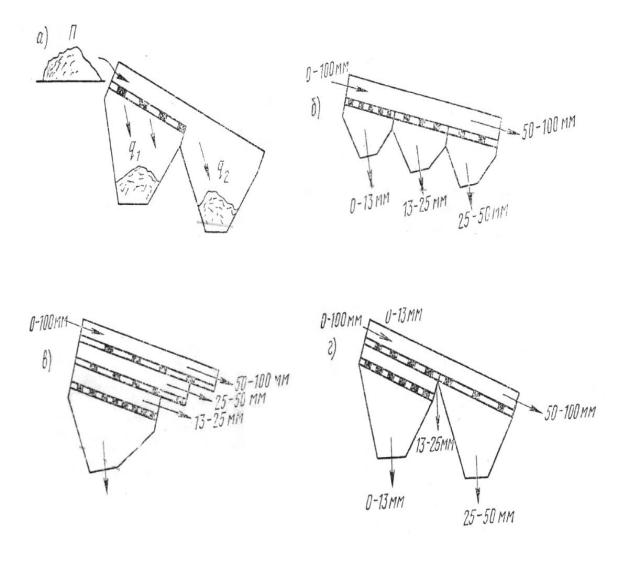

Если разделение некоторого количества материала П выполнено на грохоте с одной просеивающей поверхностью, имеющей размеры отверстий, равные d мм, то одна часть его – q1, прошедшая через отверстия, будет нижним классом, или просевом, а вторая часть – q2, не прошедшая через отверстия, – верхним классом, или отсевом (рис. 2.3, а). Таким образом, сумма значений q1+q2 является производительностью грохота, если разделение количества П на две фракции осуществлено в единицу времени. Однако работа грохота характеризуется не только производительностью, но и качеством разделения материала. В нижнем классе не может быть частиц по размерам, превышающим диаметр отверстий в просеивающей поверхности, а в верхнем классе остается некоторое количество частиц, размер которых меньше диаметра отверстий. Чем тщательнее и дольше просеивается материал, тем ниже производительность грохота и выше качество разделения, характеризуемое коэффициентом грохочения или коэффициентом полезного действия грохота.

Коэффициентом эффективности грохочения называют отношение количества частиц нижнего класса q1 ко всему количеству q таких же по размерам частиц в поступившем на грохот материале (определяется ситовым анализом). Коэффициент эффективности определяется по формуле

KE = (q1/q)100 %. |

(2.1) |

Коэффициент эффективности грохочения зависит от таких факторов, как скорость и характер движения материала по просеивающей поверхности, коэффициент трения, форма и размеры отверстий и частиц материала, его влажность, процентное содержание частиц нижнего класса в исходном материале, размеры и форма просеивающей поверхности и т.п. Если задана производительность грохота, то при его выборе и эксплуатации стремятся обеспечить наибольший коэффициент эффективности. Не допускается увеличение производительности за счет снижения качества разделения материала. Зерна, которые могли пройти через отверстия просеивающей поверхности, но не прошли и попали в верхний класс, не только снижают качество грохочения, но и загрязняют верхний класс.

7

Чистоту верхнего класса характеризуют коэффициентом чистоты, который представляет собой отношение веса посторонних зерен, содержащихся в верхнем классе, к весу верхнего класса:

Kч = [(q−q1)/q2]100 %. |

(2.2) |

При необходимости разделить материал на несколько фракций применяют соответствующее количество просеивающих поверхностей и последовательно просеивают верхний класс на ситах с увеличивающимися отверстиями, а нижний класс – на грохотах с уменьшающимися отверстиями, причем n просеивающих поверхностей дают n + 1 фракцию.

Рис. 2.3. Схема установки просеивающих поверхностей:

а– одинарной; б – тройной последовательной;

в– тройной параллельной; г – тройной комбинированной

Установки для многократного грохочения снабжают комплектом сит, которые устанавливают последовательно, параллельно или комбинированно.

8

При последовательной установке (рис. 2.3, б) грохочение идет от мелкого к крупному, так как весь материал поступает на мелкое сито, затем на среднее, затем на крупное и т.д. При параллельной установке (рис. 2.3, в) грохочение идет от крупного к мелкому. Такая схема выгоднее при крупном и среднем грохочении, так как обеспечивает большую долговечность сит (материал поступает на более прочное сито), высокий коэффициент эффективности (крупная фракция отсеивается сразу и не мешает просеиваться более мелким), однако конструкция получается более сложной (требуются течки для направления материала в соответствующие бункера). При комбинированной установке (рис. 2.3, г) достоинства и недостатки первых двух схем уменьшаются.

Для мелкого грохочения применяют сита, которые характеризуют номером. По системе измерения (ГОСТ 3584 – 53) номер сита соответствует размеру стороны отверстия в свету, выраженному в миллиметрах, что очень удобно, так как номер сита соответствует границе раздела нижнего и верхнего классов. Например, сито № 5 указывает, что в нижнем классе находятся частицы менее 5 мм в поперечнике, № 025 – менее 0,25 мм, № 004 – менее 0,04 мм. По германской системе номер сита соответствует числу отверстий на 1 линейном сантиметре, а по англо-американской – номер сита (число меш) соответствует числу отверстий на 1 линейном дюйме. Это менее удобно, т.к. для определения границы раздела классов требует применения расчетов или таблиц.

Просеивание материала происходит лишь в том случае, если его частицы перемещаются относительно просеивающей поверхности. Для этого неподвижным просеивающим поверхностям придают уклон, превышающий угол естественного откоса материала, чтобы он мог двигаться под действием силы тяжести или перемещают материал принудительно, например с потоком жидкости или газа. Однако чаще всего машины механической сортировки снабжают приводом, который приводит в движение не материал, а просеивающую поверхность. При этом характеристики движения должны учитывать конструкцию грохота, направление относительно перемещения, чтобы возникающие ускорения превышали ускорение силы тяжести, а силы инерции были больше силы трения. С другой стороны, необходимо учитывать, что увеличение относительной скорости движения повышает эффективность грохочения лишь до определенного момента, после чего дальнейшее повышение скорости становится нецелесообразным, а с превышением критической скорости грохочение вовсе прекращается, так как частицы проскакивают над отверстиями, не успевая пройти через них.

Для непрерывности процесса грохочения конструкция привода должна обеспечить перемещение непросеявшихся частиц в определенном направлении, чтобы они освобождали место поступающего на грохот материала.

Форма траектории движения поверхности грохочения (рис. 2.4 и 2.5) зависит от конструктивных особенностей грохота – места расположения вибратора, угла наклона просеивающей поверхности, направления вращения вала вибратора и т.д.

9

Рис. 2.4. Схемы инерционных грохотов:

аи б – с центральным, в и г – с внешним расположением валов вибраторов при прямом

иобратном вращении и формы траектории движения поверхностей грохочения

Рис. 2.5. Схемы эксцентриковых грохотов и форма траекторий движения поверхностей грохочения: а – при прямом вращении вала вибратора;

б – при обратном вращении вала вибратора

На рис. 2.4 представлены схемы инерционных наклонных грохотов с различным расположением дебалансных вибровозбудителей.

Обратное вращение вала применяется при трудных условиях сортировки (мелкий, влажный или слежавшийся материал), а также при большом угле наклона просеивающей поверхности (до 30°), чтобы продлить время

10