- •Введение

- •Состав МКМ

- •Механические свойства МКМ

- •вдоль волокон

- •вдоль волокон

- •Свойство

- •При сварке по флюсу обеспечиваются достаточно высокие механические свойства сварных соединений (табл. 3.2).

- •Электрошлаковая сварка. В настоящее время освоена электрошлаковая сварка заготовок толщиной 200-300 мм из алюминия и алюминиевых сплавов. Экономически выгодно применять ЭШС при толщине металла более 25 мм.

- •3.4.1. Металлургические особенности сварки

- •Ручная сварка

- •Автоматическая сварка

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

миния и сплава АМц, как правило, достаточно большой толщины (10-30 мм). Сварка производится на постоянном токе обратной полярности. Флюсы состоят из галогенидов, при сварке практически не взаимодействующих с жидким алюминием, и криолита. Например, флюс АН-1А: NaCl – 20%; KCl – 50%; Na3AlF6 – 30%.

С обратной (корневой) стороны шва для предотвращения протёков жидкого металла необходима стальная формирующая подкладка.

Благодаря высокой концентрации энергии при сварке алюминия по флюсу достигается глубокое проплавление основного металла, поэтому металл толщиной 20-25 мм и более может свариваться без разделки кромок. Сварка может выполняться одной электродной проволокой или двумя, одновременно подаваемыми в сварочную ванну (сварка расщепленным электродом).

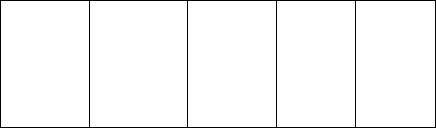

Ориентировочные режимы однопроходной сварки по слою флюса приведены в табл. 3.1.

Таблица 3.1 Режимы однопроходной сварки алюминиевых сплавов по слою флюса одиночным электродом на формирующей под-

кладке

Толщина меДиам. электр. про |

Плотность то- |

Напряжение |

Скорость |

|

талла, мм |

волоки, мм |

ка, А/мм2 |

дуги, В |

сварки, м/ч |

4 |

1,0 |

130-150 |

27-30 |

24-26 |

8 |

1,5 |

100-120 |

29-32 |

20-22 |

12 |

2,0 |

100-110 |

35-37 |

18-19 |

16 |

2,5 |

75-90 |

38-40 |

16-17 |

20 |

3,0 |

70-75 |

39-41 |

14-15 |

25 |

3,5-4,0 |

30-40 |

40-42 |

12-13 |

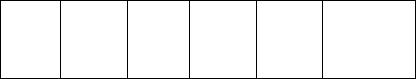

При сварке по флюсу обеспечиваются достаточно высокие механические свойства сварных соединений (табл. 3.2).

Из-за малой жесткости проволоки, колебания её конца отклонения от оси шва могут привести к непроварам. В этом случае более благоприятные результаты даёт сварка сдвоен-

223

ным электродом, так как увеличиваются размеры сварочной ванны и время пребывания металла в жидком состоянии, а следовательно, улучшается дегазация и уменьшается пористость.

Таблица 3.2 Механические свойства сварных соединений алюминиевых сплавов, выполненных однопроходной сваркой по слою

флюса

Марка ме- |

Электродная |

Флюс |

σв, МПа |

α, град |

|

талла |

проволока |

||||

|

|

|

|||

А1 |

АД1 |

АН-А1 |

68,7-78,5 |

180 |

|

АМц |

АМц |

АН-А1 |

122,6-137,3 |

150-180 |

|

АМг6 |

АМг6 |

МАТИ-10 |

274,7-304,1 |

40-70 |

Сварка в инертных газах – наиболее распространённый способ сварки, применяющийся для изготовления сварных конструкций из алюминиевых сплавов ответственного назначения. Сварка выполняется неплавящимся вольфрамовым электродом (ручная и механизированная) и плавящимся электродом (полуавтоматическая и автоматическая). В качестве защитного инертного газа используют в основном аргон первого сорта или гелий высокой чистоты, а для сварки плавящимся электродом – смесь аргона с гелием. Выбор вида сварки в инертных газах определяется толщиной металла, конструкцией изделия и масштабом производства.

Дуговая сварка неплавящимся вольфрамовым электродом

в среде инертных газов является наиболее универсальным способом сварки. Этим способом можно выполнить сварку в различных пространственных положениях и в труднодоступных местах. Формирование шва наилучшее. Этот способ обеспечивает получение плотных швов, малонасыщенных газами. При этом достигается высокая прочность и пластичность сварных соединений, близкие к прочности и пластичности основного металла.

Сварка неплавящимся электродом может производиться одной, двумя или тремя дугами.

224

При двухдуговой сварке с растянутой ванной создаются благоприятные условия для предупреждения образования пор.

Трёхфазная дуга является одним из наиболее мощных концентрированных источников тепла, её мощность более чем в 2 раза превышает мощность однофазной дуги при том же токе и напряжении. Трёхфазная дуга отличается высокой устойчивостью. При сварке трёхфазной дугой постоянно горит, по крайней мере, одна дуга, поэтому на осциллограмме не наблюдается значительных пиков зажигания и нулевых площадок тока. Применение сварки трёхфазной дугой даёт увеличение производительности труда в 3-5 раз и позволяет снизить расход электроэнергии на 20-40%. Однако сварку трёхфазной дугой применяют редко из-за сложности оборудования и неудобства работы.

Сварка неплавящимся электродом целесообразна для алюминия и его сплавов толщиной до 12 мм. Металл толщиной до 3 мм сваривают за один проход на стальной подкладке; при толщине металла 4-6 мм сварку выполняют с двух сторон, а начиная с толщины 6-7 мм применяют разделку кромок (v- или x-образную). Соединение с отбортовкой кромок целесообразно для металла толщиной 0,8-2 мм.

Питание дуги осуществляется от источника переменного тока, что обеспечивает разрушение оксидной плёнки за счёт эффекта катодного расплавления.

Для обеспечения надёжной газовой защиты для каждого режима сварки устанавливают оптимальный расход газа (от 4 до 12 л/мин при ручной и до 30 л/мин при автоматической). Чрезмерный расход газа приводит к его турбулентному истечению и засасыванию в зону дуги воздуха, то есть к наруш е- нию газовой защиты. При малом истечении газа (или чрезмерно большой скорости сварки) защита зоны сварки будет недостаточной. Надёжность защиты в процессе сварки определяется также диаметром и формой сопла горелки, расстоянием сопла от поверхности свариваемого изделия. Рекомендуются сле-

225

дующие диаметры сопла горелки в зависимости от диаметра электрода:

Dэ, мм |

Dсопл, мм |

2-3 |

10-12 |

4 |

12-16 |

5 |

14-18 |

6 |

16-22 |

Подачу аргона включают за 3-5 с до возбуждения дуги, а выключение подачи через 5-7 с после обрыва дуги. Выключение и включение подачи удобнее всего осуществлять с помощью электромагнитного клапана, который устанавливается в цепи аппаратуры управления.

При ручной сварке металла толщиной до 5-6 мм используют вольфрамовые электроды диаметром 1,5-5 мм. Сварочный ток выбирают в зависимости от диаметра электрода по выражению

Iсв=(60-65) dэ.

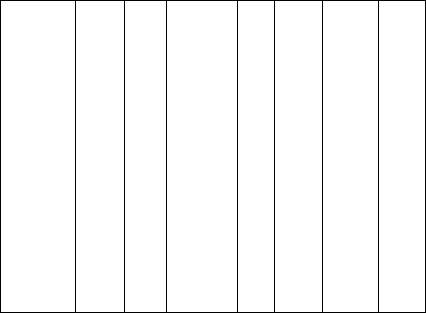

Для механизированной сварки используют токи большие, чем при ручной (см. табл. 3.3). Сварку выполняют за один проход или двусторонними швами. Разделку кромок рекомендуется производить на металле толщиной более 6 мм. Для сварки алюминия и его сплавов неплавящимся электродом выпускаются специализированные установки: УДГ-501, УДАР-300-1, УДАР-500; источники питания: ТИР-300Д, ТИР-315; автомат АДНГ-300 и др.

Таблица 3.3 Режимы механизированной аргонодуговой сварки

сплава АМг6

δ, мм |

Iсв, А |

Uд, В |

Vсв, м/ч |

Расход арго- |

|

на, л/мин |

|||||

|

|

|

|

||

3 |

185 |

12 |

15 |

25 |

|

10 |

580 |

16 |

10,5 |

25 |

|

14 |

680 |

18 |

5 |

30 |

|

|

|

226 |

|

|

Существенным фактором, влияющим на механические свойства сварного соединения и, прежде всего, на показатели пластичности, является выбор присадочной проволоки.

Важным параметром процесса, влияющим на качество сварного соединения, является расстояние от конца электрода до поверхности свариваемых пластин. Если эта величина положительна (то есть торец электрода находится над поверхностью свариваемых пластин), то отношение глубины проплавления к ширине шва всегда меньше единицы. В том случае, когда эта величина отрицательна (торец электрода погружён ниже уровня поверхности пластины), то отношение глубины проплавления к ширине шва больше единицы. В начальный момент сварки это расстояние должно быть положительным. После достижения стабильности дугового процесса (3-5 с) сварочную горелку нужно переместить к пластине, чтобы обеспечить заданное погружение электрода относительно свариваемой пластины. Оптимальные режимы сварки сплава АМг6 погруженным электродом приведены в табл. 3.4

Механические свойства соединений из сплава АМг6 при механизированной гелиеводуговой сварке погруженным электродом выше, чем при многослойной ручной дуговой сварке.

Для гелиево-дуговой сварки в ИЭС им. Е.О. Патона разработаны сварочные горелки А-1736-1 и А -1736-2 с подвижным цангодержателем и электронный блок управления положением электрода.

Таблица 3.4 Режимы сварки алюминиевого сплава АМг6

|

|

|

|

Расход |

Погружение |

|

δ, мм |

Iсв, А |

Uд, В |

Vсв, м/ч |

гелия, |

||

электрода, мм |

||||||

|

|

|

|

л/мин |

|

|

10 |

350-400 |

11 |

10 |

22 |

2,0-4,5 |

|

18 |

470-500 |

11 |

7 |

22 |

3,0-4,0 |

При сварке пластин погруженной дугой без применения присадочной проволоки на поверхности шва образуется канавка. Для заполнения канавки и формирования усиления сварно-

227

го шва необходим дополнительный проход с применением присадочной проволоки.

Весьма эффективна для алюминиевых сплавов сварка неплавящимся электродом на асимметричном переменном токе. При таком способе сварки, осуществляемом при питании от специального источника тока промышленной частоты с применением аппаратуры управления типа БАРС-2В, токи при прямой и обратной полярности различаются. Выбор соответствующих токов позволяет обеспечить необходимую катодную обработку сварочной ванны в период действия тока обратной полярности и увеличить проплавляющую способность дуги путём воздействия усиленных импульсов тока прямой полярности. Сварочный ток в этом случае характеризуется коэффициентом асимметрии

Кас= Iпп / (Iпп+Iоп),

где Iпп и Iоп – средние значения тока соответственно прямой и обратной полярностей.

Максимальным проплавляющим воздействием характе-

ризуется дуга при Кас≈0,6. При сварке на асимметричном токе можно снизить затраты погонной энергии и благодаря этому сузить ЗТВ. Сварные соединения отличаются хорошим формированием.

Для сварки алюминия и его сплавов малых толщин применяется импульсная сварка неплавящимся электродом с использованием импульсных источников тока. Стыковые соединения из алюминия толщиной до 1 мм сваривают на стальных подкладках с формирующей канавкой и использованием присадочной проволоки диаметром 0,6-0,9 мм. При этом коробление стыка снижается по сравнению с обычной сваркой неплавящимся электродом на 40-60%.

Сварка плавящимся электродом. Плавящийся электрод применяют при дуговой сварке алюминиевых сплавов толщиной более 4 мм. Для более тонкого металла не удаётся добить-

228

ся устойчивого горения дуги при мелкокапельном струйном переносе металла.

В связи с недостаточно высокой жёсткостью алюминиевой проволоки сварка проволокой диаметром менее 1,2-1,5 мм затруднительна. Устойчивое горение дуги с применением проволоки этих диаметров оказывается возможным при токе выше 130 А. Для питания дуги необходимы источники постоянного тока с жёсткой или пологопадающей характеристиками.

При сварке на обратной полярности обеспечивается надёжное разрушение оксидных плёнок на свариваемых кромках за счёт катодного распыления и хорошее формирование швов. При сварке на прямой полярности наблюдается чрезмерно быстрое плавление электрода и неудовлетворительное соединение наплавленного металла с основным.

Преимущество процесса сварки плавящимся электродом

– хорошее перемешивание ванны, невысокая вероятность получения в металле швов крупных оксидных включений, а также высокая производительность, особенно при сварке металла большой толщины.

Недостаток способа сварки алюминия плавящимся электродом – некоторое снижение по сравнению со сваркой неплавящимся электродом показателей механических свойств (снижение предела прочности для сплава АМг6 может достигать 15%). Уменьшение прочности шва объясняется тем, что электродный металл, проходя через дуговой промежуток, перегревается в большей степени, чем присадочная проволока при сварке неплавящимся электродом.

Сварку плавящимся электродом выполняют в аргоне или смеси аргона с гелием. Газовая смесь предпочтительна при сварке металла больших толщин. При объёмном содержании гелия в смеси до 70% за один проход можно сварить металл толщиной 16 мм, а за два прохода – толщиной до 30 мм. Ориентировочные режимы автоматической аргонодуговой сварки алюминия плавящимся электродом приведены в табл. 3.5.

229

Таблица 3.5 Режимы автоматической аргонодуговой сварки алюми-

ния плавящимся электродом

Тип соеди- |

|

|

|

|

|

Расход |

Число |

|

δ, мм |

dэ, мм |

Iсв, А |

Uд, В Vсв, м/ч |

прохо- |

||||

нения |

Ar, л/мин |

|||||||

|

|

|

|

|

|

|

дов |

|

Встык, без |

4-6 |

1,5-2,0 |

140-220 |

19-22 25-30 |

6-10 |

2 |

||

разделки |

8-10 |

1,5-2,0 |

220-300 |

20-25 |

15-25 |

8-10 |

2 |

|

кромок |

|

|

|

|

|

|

|

|

12 |

2,0 |

280-300 |

20-25 |

15-20 |

8-10 |

2 |

||

|

||||||||

Встык, с V- |

6-8 |

1,5-2,0 |

240-280 |

22-25 |

15-25 |

8-10 |

1 |

|

образной |

||||||||

разделкой |

|

|

|

|

|

|

|

|

кромок |

10 |

2,0-2,5 |

420-460 |

27-29 15-20 |

8-10 |

1 |

||

|

12-16 2,0-2,5 |

280-300 |

24-26 |

12-15 |

12-20 |

2-4 |

||

Встык, с Х- |

|

|

|

|

|

|

|

|

20-25 |

2,5-4,0 |

380-520 |

26-30 |

10-20 |

28-30 |

2-4 |

||

образной |

||||||||

разделкой |

30-40 2,5-4,0 |

420-540 |

27-30 |

10-20 |

28-30 |

3-5 |

||

кромок |

||||||||

|

|

|

|

|

|

|

||

|

50-60 2,5-4,0 |

460-540 |

28-30 10-20 |

28-30 |

5-8 |

|||

|

|

|

|

|

|

|||

Тавровые |

4-6 1,5-2,0 |

200-260 |

18-22 20-30 |

6-10 |

1 |

|||

8-12 |

2,0 |

270-300 |

24-26 |

20-25 |

8-12 |

1-2 |

||

Все способы и режимы сварки технического алюминия пригодны и для термически неупрочняемых алюминиевых сплавов типа АМц и АМг. При сварке высокопрочных алюминиевых сплавов и особенно термически упрочненного основного металла в каждом конкретном случае приходиться изыскивать пути повышения стойкости шва и околошовной зоны против образования трещин и устранения других дефектов (металлургические приёмы – выбор присадочного металла оптимального состава в сочетании с технологическими приёмами

– подбор режимов сварки, рациональный порядок выполнения швов, предварительный и сопутствующий подогрев и др.).

Введение в проволоку модификаторов (цирконий, титан, бор) позволяет резко повысить стойкость швов против образования кристаллизационных трещин. В ряде случаев удовлетво-

230

рительные свойства швов на высокопрочных сплавах можно получить при сварке проволокой, отличной по составу от основного металла.

При сварке плавящимся электродом важнейшим процессом, определяющим его стабильность и качество формирования шва, является процесс формирования капель на электроде и перенос их в ванну. Пр и обычном процессе плавящимся электродом управлять процессом плавления электрода довольно трудно.

В ИЭС им. Е.О. Патона разработан процесс сварки плавящимся электродом с импульсным режимом питания дуги. Теплота, выделяемая основной дугой, горящей в перерыве между импульсами, сравнительно невелика и недостаточна для плавления электродной проволоки с заданной скоростью. Под действием импульса сварочного тока происходит ускоренное плавление электрода, и образовавшаяся на его конце капля сбрасывается в ванну.

При таком процессе появляется возможность регулировать плавление электродного металла, задавать определённый размер капель, контролировать время пребывания их в дуге и в конечном итоге задавать ход металлургических реакций при сварке с целью получения требуемого состава и свойств шва. Импульсные изменения тока оказывают воздействие на ванну жидкого металла, обеспечивая получение более мелкой структуры металла шва, плавных очертаний швов с мелкочешуйчатым строением.

Пульсация дуги и перенос присадочного металла в виде отдельных капель, отрывающихся от электрода по заданной программе, открывают возможность для сварки в различных пространственных положениях.

Импульсная сварка алюминиевых сплавов может осуществляться от тех же источников, которые применяют при сварке непрерывно горящей дугой при совместном включении с генератором импульсов.

231

Плазменная сварка (сжатой дугой) алюминия и его сплавов выполняется на переменном и постоянном токе обратной полярности. Она по сравнению с аргоно-дуговой сваркой вольфрамовым электродом, позволяет повысить производительность на 50-70%, снизить расход аргона в 4-6 раз, улучшить качество сварных соединений. Сварка на постоянном токе имеет преимущества при изготовлении конструкций из нагартованных и термически упрочненных алюминиевых сплавов, поскольку характеризуется меньшей погонной энергией. При плазменной сварке на постоянном токе снижается расход присадочной проволоки до 40%, заметно суживаются швы, снижаются требования к качеству подготовки свариваемых поверхностей: можно получить швы с удовлетворительными механическими свойствами при «нетравленом» основном металле. Так как электросопротивление плёнки оксидов Al2O3 высокое, то сварка по неочищенной от плёнки оксидов поверхности металла приводит к сужению активного пятна и увеличению проплавляющей способности дуги.

Плазменную сварку стыковых соединений из алюминиевых сплавов толщиной до 8 мм выполняют без разделки кромок с зазором до 1,5 мм за один проход на стальной прокладке или с двух сторон на весу. Ориентировочные режимы плазменной сварки стыковых соединений из сплава АМг6 на переменном токе приведены в табл. 3.6.

Плазменная сварка как на постоянном токе обратной полярности, так и на переменном токе обеспечивает получение швов с высокими механическими свойствами.

Микроплазменная сварка успешно применяется для алюминия и его сплавов толщиной 0,2-1,5 мм. Сварка выполняется на переменном токе (10-100 А) от специализированных источников питания.

При механизированной сварке скорость перемещения плазмотрона относительно стыка может достигать 60 м/ч., а при ручной сварке скорость составляет 12-16 м/ч. Сварные

232